Параметри точності та види з’єднань зубчастих коліс і передач

Наведемо лише деякі означення нормованих згідно зі стандартами параметрів точності та видів з'єднань зубчастих коліс і передач і методи їх вимірювання. Група параметрів кінематичної точності характеризує узгодженість кутів повороту веденого та тяжного зубчастих коліс. Для забезпечення кінематичної точності встановлені норми, які обмежують кінематичні похибки як зубчастого з'єднання, так і окремого зубчастого колеса. Якщо контролюють кінематичну точність зубчастого з'єднання, то контролювати кінематичну точність окремих зубчастих коліс не обов'язково. Кінематичну точність зубчастого колеса характеризують похибки, що з'являються один раз на повному куті його повертання.

Найбільша кінематична похибкахарактеризує різницю між істинним і номінальним (розрахунковим чи теоретичним) значенням кутів повороту заданого зубчастого колеса на його робочій осі, веденого за допомогою еталонного зубчастого колеса відповідного модуля за умови заданого номінального розміщення їх осей обертання. Ці кутові похибки здебільшого визначають лінійними одиницями довжини ділильного кола заданого зубчастого колеса.

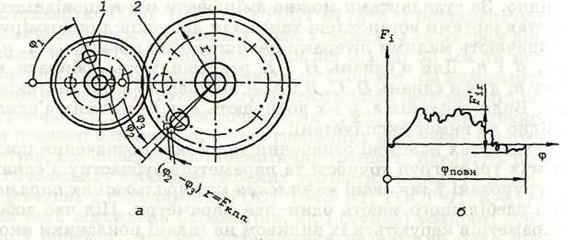

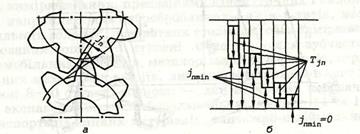

Розглянемо зубчасту передачу для визначення кінематичних похибок зубчастих коліс за допомогою повертання тяжного зубчастого колеса 1 на кут φ1 та вимірювання кута повертання φ2 досліджуваного веденого зубчастого колеса 2 (рис. 3.35). Порівнюючи отримані значення кутів повертання φ2 для різних значень кутів φ1 за допомогою теоретичних значень кутів φ3 визначають похибки кута повертання досліджуваного колеса

<

<  ,

,

де  – кінематична похибка досліджуваного зубчастого колеса за довжиною дуги ділильного кола для кута φ2 , мм;

– кінематична похибка досліджуваного зубчастого колеса за довжиною дуги ділильного кола для кута φ2 , мм;

φ2 та φ3 – розміри істинного та теоретичного кутів повертання досліджу-ваного зубчастого колеса, що відповідають куту повертання еталонного зубчастого колеса на кут φ1 , мм;

r – радіус ділильного кола досліджуваного колеса, мм.

Рис. 3.35. Кінематична похибка досліджуваного колеса

За отриманими значеннями будують криву чи складають відповідну таблицю значень кінематичної похибки для повертання досліджуваного зубчастого колеса на кут 360° (рис. 3.35, б).

Найбільшу похибку у межах обертання досліджуваного колеса  називають найбільшою кінематичною похибкою зубчастого колеса, яка має бути меншою від заданого на кресленні зубчастого колеса допуску

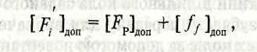

називають найбільшою кінематичною похибкою зубчастого колеса, яка має бути меншою від заданого на кресленні зубчастого колеса допуску  . Граничні значення цієї похибки безпосередньо у стандартах не подані. Їх визначають як суму наведених у стандартах допусків накопиченої похибки кроку [Fр]доп зубчастого колеса та похибки кроку зубів

. Граничні значення цієї похибки безпосередньо у стандартах не подані. Їх визначають як суму наведених у стандартах допусків накопиченої похибки кроку [Fр]доп зубчастого колеса та похибки кроку зубів  , який знаходять за

, який знаходять за

заданими нормами плавності роботи колеса як

|

де  , [Fр]доп,

, [Fр]доп,  - допуски відповідно кінематичної, накопиченої похибки кроку та похибки профілю зуба, мм.

- допуски відповідно кінематичної, накопиченої похибки кроку та похибки профілю зуба, мм.

Згідно з стандартами можна нормувати найбільшу кінематичну похибку зубчастого колеса для заданої кількості його кроків замість повного його кута повертання.

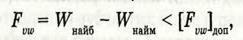

Довжиною спільної нормалі зубчастого колеса називають відстань між двома паралельними площинами, дотичними до двох різнобічних активних бічних поверхонь А і В зубів (рис. 3.36). Коливанням довжини спільної нормалі  називають різницю між найбільшою та найменшою істинними довжинами спільної нормалі для цілого зубчастого колеса, тобто

називають різницю між найбільшою та найменшою істинними довжинами спільної нормалі для цілого зубчастого колеса, тобто

|

де  і

і  — найбільше для зубчастого колеса коливання довжини спільної нормалі та допуск цього коливання, визначений стандартом. Залежно від заданої точності довжину спільної нормалі вимірюють за допомогою штангенциркуля, спеціального мікрометра, індикаторного нормалеміра тощо. Аналогічно визначають похибки і для зубчастих передач (двох і більше зубчастих коліс), керуючись щоразу визначеннями, поданими у відповідних стандартах.

— найбільше для зубчастого колеса коливання довжини спільної нормалі та допуск цього коливання, визначений стандартом. Залежно від заданої точності довжину спільної нормалі вимірюють за допомогою штангенциркуля, спеціального мікрометра, індикаторного нормалеміра тощо. Аналогічно визначають похибки і для зубчастих передач (двох і більше зубчастих коліс), керуючись щоразу визначеннями, поданими у відповідних стандартах.

Рис. 3.36. Коливання довжини спільної нормалі зубчастого колеса

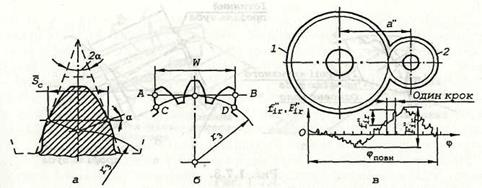

Плавність роботи зубчастих коліс і з'єднаньхарактеризують параметрами, похибки яких багатократно повторюються на повному куті повертання досліджуваного зубчастого колеса. Вони залежать від похибок, що циклічно повторюються та становлять частину кінематичної похибки, що є сумою гармонійних складових, амплітуда та частота яких залежать від характеру складових похибок. До похибок плавності роботи зубчастих коліс належать циклічні похибки з частотою, зумовленою кроком зубів (рис. 3.37). Такі похибки властиві прямозубим зубчастим колесам і часто є причиною поломок зубів.

Місцеві кінематичні похибки зубчастого колеса  і передачі

і передачі  визначають як найбільшу різницю між сусідніми екстремальними (найбільшим і найменшим) значеннями найбільшої кінема

визначають як найбільшу різницю між сусідніми екстремальними (найбільшим і найменшим) значеннями найбільшої кінема  тичної похибки на повному куті обертання зубчастого колеса. Вони мають бути меншими, ніж відповідні допускні величини, визначені у стандартах як сума похибок кроку та профілю зуба

тичної похибки на повному куті обертання зубчастого колеса. Вони мають бути меншими, ніж відповідні допускні величини, визначені у стандартах як сума похибок кроку та профілю зуба

,

,

де  і

і  — допуски відповідно місцевої кінематичної похибки та абсолютного значення відхилень (похибки) кутового кроку ±

— допуски відповідно місцевої кінематичної похибки та абсолютного значення відхилень (похибки) кутового кроку ±  , мм.

, мм.

|

Рис. 3.37.

Похибка профілю зуба  — це відстань по нормалі між двома найближчими номінальними профілями зуба досліджуваного зубчастого колеса, між якими розміщений дійсний профіль зуба.

— це відстань по нормалі між двома найближчими номінальними профілями зуба досліджуваного зубчастого колеса, між якими розміщений дійсний профіль зуба.

Якість контакту зубів у передачі нормують за допомогою сумарної контактної плями, якою називають частину активної бічної поверхні зуба, на якій залишаються сліди прилягання поверхні зубів парного зубчастого колеса після їх прокручування у навантаженому стані. Цю частину активної площі (плями) визначають у відсотках від бічної поверхні зуба чи її окремих розмірів (прямовисного та горизонтального).

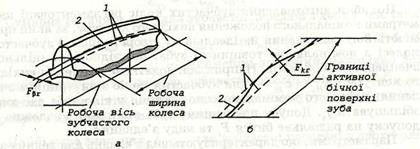

Іншим параметром якості контакту зубів може бути похибка напрямку зуба  якою називають відстань по нормалі між двома найближчими номінальними ділильними лініями, між якими розміщена істинна ділильна лінія (рис. 3.38).

якою називають відстань по нормалі між двома найближчими номінальними ділильними лініями, між якими розміщена істинна ділильна лінія (рис. 3.38).

|

Рис. 3.38

Для усунення можливого заклинювання зубчастих передач під час їх роботи, забезпечення умов для розміщення мастила між їх робочими поверхнями й обмеження мертвого руху у зубчастих передачах реверсивних, відлікових і ділильних механізмів створюють заданий бічний проміжок між неробочими поверхнями зубів з'єднаних коліс. Цей проміжок також дає змогу компенсувати похибку виготовлення зубчастих коліс й поліпшити динамічні характеристики зубчастих передач. Стандартами визначено шість, а для дрібномодульних — п'ять видів з'єднань, позначених буквами А, В, С, D, Е і Н, які використовують відповідно за нормами плавності роботи для ступенів точності: 3-12, 3-11, 3-9, 3-8, 3-7 і 3-7. З'єднання виду hдопускає найменший бічний проміжок, що дорівнює нулю, а з'єднання В— бічний проміжок, що гарантує відсутність заклинювання зубчастої передачі зі сталевого та чавунного коліс внаслідок нагрівання за умови різниці температури коліс і корпуса редуктора до +25° С. Параметри, які характеризують види з'єднань, визначають у перетині, прямовисному до напрямку зубів, як відстань між площинами, дотичними до поверхонь зубів

(рис. 3.39).

|

Рис. 3.39

Похибки виготовлення зубчастих коліс регламентовані параметрами номіналь-ного положення вихідного контуру, за який приймають його положення на ідеальному (теоретичному) зубчастому колесі з номінальною товщиною зуба, що відповідає щільному зчепленню з обох боків.

Дата добавления: 2015-02-07; просмотров: 1559;