Технология переработки пластмасс

Технология переработки пластмасс различна в зависимости от того, принадлежат ли формируемые материалы к группе термопластичных или термореактивных.

Основными технологическими параметрами, характеризующими процесс получения изделий из пластмасс, являются температура, давление и продолжительность процесса. Пластмассы нагревают до оптимальных температур, при которых они приобретают необходимую для формования пластичность. Отклонение от оптимальных температур может вызвать деструкцию (разложение макромолекул) или затруднить переработку.

У термопластичных пластмасс пластичность возрастает с увеличением температуры и времени нагрева. Пластичность же термореактивных пластмасс, наоборот, с увеличением выдержки при данной температуре убывает. Это объясняется переходом материала в термостабильное твердое состояние за счет протекания реакции отверждения. Давление в процессе формования перераспределяет разогретый материал и придает ему конфигурацию изделия. Продолжительность процесса получения изделия зависит от времени разогревания материала до пластического состояния, времени процесса формования и времени отверждения отформованного изделия.

Существует много методов переработки пластмасс в изделия. Выбор конкретного метода зависит от характера перерабатываемой пластмассы (термореактивная или термопластичная), вязкости пластмассовой композиции, скорости отверждения, поведения составляющих пластмассы, геометрических размеров и конфигурации изделия и др. Наиболее часто пластмассы перерабатывают в изделия компрессионным горячим прессованием илитьем под давлением.

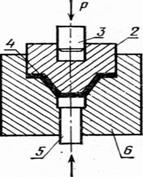

Рис. 11.1. Схема процесса горячего прессования.

Компрессионное горячее прессование применяется большей частью для переработки термореактивных пластмасс (фенопластов, амино-пластов, силикопластов и др.) и некоторых термопластичных материалов (винипласт, капрон).

На рисунке 11.1 представлена схема горячего компрессионного прессования, которое выполняется на гидравлических прессах под большим давлением в пределах 10. . .25 МП а (250 кгс/см2). Холодный или подогретый материал 4 в виде порошка, гранул или таблеток загружают в нагретую до температуры 150. . .200°С пресс-форму. Под действием температуры и давления пуансона 2 пресс-материал доводят до вязкотекучего состояния, и он заполняет всю полость пресс-формы, которая через некоторое время, достаточное для отверждения материала, раскрывается, и изделие извлекается выталкивателем 5 без охлаждения пресс-формы.

В состав пресс-материала входят смола, наполнитель, пластификатор, краситель, отвердитель и специальные добавки.

В качестве связующего вещества чаще применяют фенолформаль-дегидные или мочевино-меламино-формальдегидные смолы.

Наполнителями в пресс-материалах служат органические (древесная мука, сажа, лигнин) или неорганические вещества (кварцевая мука, молотая слюда).

Смазывающие вещества — стеарин, олеиновая кислота вводятся в пресс-материалы для облегчения извлечения изделий из пресс-формы.

Основным отвердителем служит уротропин, который при температуре формования разлагается на фенол и аммиак. Последний играет роль катализатора в процессе превращения новолачной смолы в необратимую резольную.

Промышленность выпускает большое количество пресс-материалов в виде пресс-порошков или таблеток с различной композицией и различным назначением. Например, пресс-порошки марок К-12-2, К-18-2 имеют в качестве связующего новолачную фенолформальдегидную смолу и наполнитель — древесную муку. Их применяют для изготовления деталей машиностроительной и электротехнической промышленности.

Литье под давлением осуществляется на специальных литьевых машинах. Этим методом чаще всего перерабатывают термопласты (полиэтилен, полиамидные смолы, полипропилен, полиметилметакрилат, сополимеры полистирола и др.). Применение этого процесса для термореактивных пластмасс затрудняется тем, что они находятся в вязкотекучем состоянии в очень малом интервале по времени. При литье под давлением (рис. 11.2) порошкообразный или гранулированный материал 7 загружают в рабочий цилиндр 1

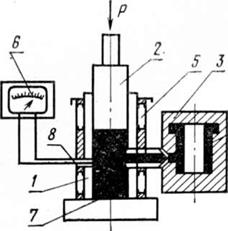

Рис. 11.2. Схема процесса литья под давлением.

Движением поршня 2 перемещяют материал в нижнюю обогреваемую часть рабочего цилиндра 1 и его уплотняют.

Находясь в рабочем цилиндре 1, пресс-материал 7 нагревается систе-мой электронагрева 5 до вязкотекучего состояния и выдавливается поршнем 2 через сопло по литниковым каналам в предварительно замкнутую пресс- форму 3.

При переработке термопластов этим методом пресс-форма перед извлечением из нее изделия 4 охлаждается.

Метод литья пластмасс под давлением отличается высокой произво-дительностью (до 500 отливок в час) и находит широкое применение в производстве.

Дата добавления: 2015-02-07; просмотров: 1254;