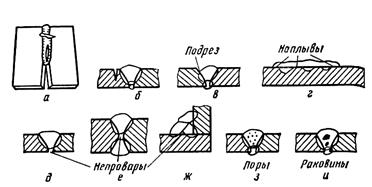

Общие сведения. По расположению в шве дефекты подразделяют на наружные и внутренние

По расположению в шве дефекты подразделяют на наружные и внутренние. К наружным дефектам относят продольные и поперечные трещины, подрезы, кратеры, остатки шлака, неровную поверхность шва, наплывы и др.

Трещины (рис. 10.1, а, б) чаще всего образуются из-за внутренних напряжений, возникающих вследствие неравномерного нагрева и охлаждения металла, изменения его структуры при сварке и наличия в нем повышенного содержания серы, фосфора, водорода, кислорода и др.

Рис. 10.1. Дефекты сварочных швов

Подрез (рис. 10.1, б) характеризуется наличием канавки у края шва. Подрезы получаются при сварке током большой силы или горелкой большой мощности.

Кратеры (незаплавленные углубления), остатки шлака и неровная поверхность шва появляются при низкой квалификации или небрежности сварщика.

Наплывы (рис. 10.1, г) образуются при слишком быстром плавлении электрода или присадочной проволоки и при недостаточной прогретости свариваемого металла.

К внутренним дефектам относят внутренние трещины, непровар корня шва или его кромки, поры, шлаковые включения, раковины, пережог металла шва и др. Внутренние трещины обычно возникают по тем же причинам, что и наружные.

Непровар корня шва или его кромки (рис. 10.1, д, е, ж) характери-зуется плохим сплавлением или даже отсутствием сцепления наплавленного металла с основньм металлом. Этот дефект возникает из-за плохого прогрева свариваемого металла, некачественной разделки кромок (малый угол среза), недостаточного зазора между свариваемыми деталями, малого тока или малой мощности горелки, из-за слишком большой скорости сварки.

Поры(рис. 10.1, з) чаще заполнены газом (водородом, окисью и двуокисью углерода и др.) и образуются преимущественно из-за влажности электродного покрытия или неправильной регулировки газовой горелки, плохой очистки свариваемой поверхности от грязи, масла, ржавчины и oкалины.

Шлаковые включения — раковины (рис. 10.1, и) наблюдаются при сварке длинной дугой или окислительным пламенем. При такой сварке из-за недостаточного прогрева жидкого металла он недостаточно интенсивно перемешивается, быстро затвердевает и из него плохо удаляется шлак.

Пережог представляет собой окисленный крупнозернистый металл шва, который возникает вследствие применения тока большой силы или горелки большой мощности, сильноокислительной среды, медленного перемещения электрода или горелки.

Наружные дефекты швов обычно контролируют визуально или через лупу при небольшом увеличении (в 10. . .20 раз). Иногда, например, для выявления трещин прибегают к травлению шва 10%-ным раствором азотной кислоты.

Для обнаружения внутренних дефектов сварных швов применяют просвечивание шва рентгеновскими или гамма-лучами (трещины, непровары, поры, шлаковые включения), ультразвуковой метод (трещины, поры), магнитный метод (трещины, непровары), металлографический метод и др.

Плотность швов, т. е. их непроницаемость, проверяют гидравлическим или пневматическим нагружением сварных изделий (баков) или керосиновой пробой. При первых двух методах контроля дефектные места устанавливают по течи воды или выделению пузырьков воздуха через сварной шов. При последнем методе сварной шов покрывают меловой обмазкой, а противоположную сторону сварного соединения смачивают керосином. Если шов неплотный, на меловой обмазке выступит керосин.

В настоящей работе использован металлографический метод, при котором изделие разрезают вдоль и поперек шва или вырезают из него образцы. Затем это изделие или образцы шлифуют, полируют, травят и выполняют макро- и микроанализ.

Макроанализ внутренних дефектов шва по разрезу детали или вырезанным образцам проводят визуально или через линзу при небольшом увеличении, что позволяет обнаружить трещины, поры, раковины, шлаковые включения, непровары, границу раздела шва и основного металла, дендритность шва — направленность и величину столбчатых кристаллов.

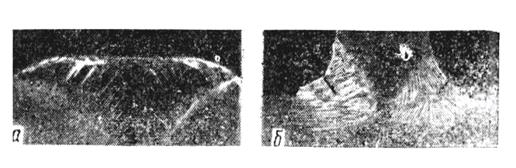

Рис. 10.2. Макроструктура дефектных сварных соединений:

а — стыковое; 6 — тавровое

Вдоль самих столбчатых кристаллов (рис. 10.2, а) и в местах окончания их кристаллизации (рис. 10.2, б) нередко получаются трещины.

При микроанализе, который выполняют на микроскопе при увеличении в 100. . .1000 и более раз, в структуре шва можно обнаружить микротрещины, перегрев или пережог металла, границу раздела шва и основного металла.

Дата добавления: 2015-02-07; просмотров: 940;