Инженерных сетей

К задачам технической эксплуатации сети относятся: наблюдение за работой и состоянием сети и ее оборудования; устранение обнаруженных дефектов, текущий ремонт стыковых соединений и арматуры; промывка и прочистка водопроводных труб; ликвидация аварий на сети; присоединение новых участков сети и домовых ответвлений; оттаивание замерзших линий; уход за уличными водоразборными кранами.

Наблюдение за работой и состоянием сети ведется путем регулярного планового обхода сети и осмотра всех колодцев и расположенной в них водопроводной арматуры. Такой обход делается несколько раз в год и во всяком случае не менее двух раз в год – осенью и весной. При осмотре проверяют исправность задвижек и пожарных гидрантов, производят подтяжку болтов на фланцевых соединениях и т. п. Замеченные неисправности немедленно устраняют.

Весьма важным вопросом при эксплуатации сети является определение причин утечки воды из сети и их устранение. Утечка обычно, за исключением аварийных случаев, происходит из-за недостаточной плотности стыковых соединений труб и неполного закрытия водоразборной арматуры (во внутренних водопроводах). Осмотр водоразборных кранов позволяет установить, что является основной причиной утечки: неисправность арматуры или плохое состояние сети. Для нахождения места утечки воды из наружной сети, происходящей вследствие повреждения стыков или образования трещин в трубе, применяют специальные чувствительные слуховые приборы (стетоскопы, аквафоны). Устанавливая эти приборы на земле вблизи предполагаемого места утечки и  передвигая их вдоль линии, можно без раскопки линии по изменению силы звука обнаружить место утечки.

передвигая их вдоль линии, можно без раскопки линии по изменению силы звука обнаружить место утечки.

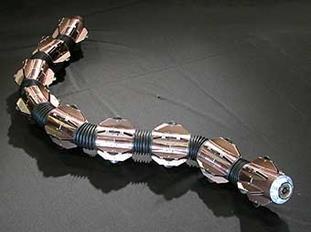

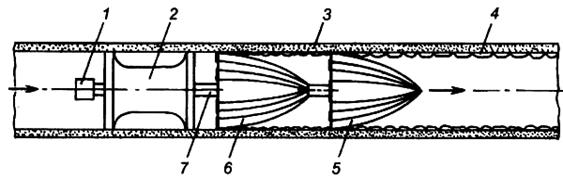

В последнее время получает все большее распространение внутренняя инспекция с целью диагностики состояния водопроводных трубопроводов специальными роботами с телеконтролем (рис. 6.1).

Рисунок 6.1 – Телероботы

Современные роботы могут совмещать функции диагностики технического состояния трубопровода и локального ремонта отдельных его участков.

В настоящее время используются следующие телевизионные роботы:

– полностью протаскиваемые механизмы с углом бокового обзора 130°, предназначенные для оперативной диагностики механического состояния труб диаметром от 40 до 300 м на расстоянии до 100 м;

– дистанционно управляемые телекамеры с углом бокового обзора 75°, предназначенные для диагностирования состояния труб диаметром 100-1200 мм на расстоянии до 1 км и снабженными разъемами для подключения персональных компьютеров;

– дистанционное управляемые камеры с сателлитами (дополнительными камерами), позволяющими одновременно инспектировать примыкающие к основному трубопроводу ответвления диаметром 100-200 мм на расстояние 25-50 м;

– специализированные механизмы.

Европейскими и американскими фирмами предложены новые разработки. SinLine Pan (Великобритания) выпускает вращающиеся панорамные камеры цветного изображения с системой транспортировки и слежения на гусеничном ходу. Telespec (Великобритания) – на колесном ходу со встроенной системой освещения и возможностью наезда. HV25 (Франция) – микрокамеры для осмотра трубопроводов малого диаметра (30-150 мм) с резкими изгибами и затрудненным доступом. Подобные системы производятся американской фирмой Vemsi, английской Telespec и пр. Малогабаритные камеры Predator американской фирмы Vemsi для труб диаметром 75 мм имеют возможность преодолевать изгибы до 90°, а мини-телекамеры фирмы Shaser позволяют производить инспектирование трубопроводов диаметром 50 мм и более.

Роботы представляют собой перемещающиеся внутри трубопровода транспортные модули на колесном или гусеничном ходу, салазках, на которых располагается телекамера, плавающие, а также ремонтные головки (например, заделочная или бандажная). Аппаратура управления и пост оператора находятся в специальном микроавтобусе. Здесь же располагаются кабельный барабан, подъемники, устройства очистки и связи, генератор, бортовой компьютер, видеосистема и прочее оборудование. Робот полностью герметичен и способен работать в частично заполненных водой трубопроводах, что дает ему преимущества перед другими средствами диагностики.

Инспекция трубопроводов осуществляется цветной телекамерой с высокой разрешающей способностью, которая дает подробную информацию о состоянии сети. Телекамера способна обнаружить даже небольшие трещины и течи, засоры и посторонние предметы, определить точное местоположение и характер дефекта, состояние трубопровода вокруг дефекта. Видеосъемка может производиться круглосуточно и независимо от погодных условий.

Технология съемки заключается в следующем. Оператор управляет видеосъемкой из студии, размещенной в автомобиле. На монитор выводится четкое и ясное изображение внутренней поверхности трубы. По краю изображения высвечивается и фиксируется информация о заказчике, а также данные о месте проведения работ и виде трубопроводов. В нижней части кадра записываются время съемок и ход камеры (расстояние от исходной точки движения). В местах обнаружения повреждений (дефектов) внутренней поверхности оператор останавливает телеробот и подробно осматривает место путем поворота объектива. Комментарии оператора вместе с изображением должны записываются на видео. Затем запись передается заказчику и хранится в его видеоархиве. По результатам осмотра должен составляться письменный отчет, в котором представляется полное описание нарушений стыковых соединений, ответвлений и всех дефектов внутренней поверхности: трещин, прогибов, изломов, деформаций, заусениц, зазубрин и т.д. В заключении отчета должны помещаться выводы о необходимости проведения соответствующих ремонтных работ и профилактических мероприятий.

Обнаруженные в результате телеинспекции дефекты могут быть сгруппированы в две основные категории:

– дефекты структурные (микротрещины, вызывающие локальную фильтрацию, продольные и круговые трещины, нарушение стыковых соединений в результате старения труб и т.д.);

– дефекты, вызванные некачественным монтажом труб (например, прокладкой с малым уклоном) и неудовлетворительной эксплуатацией (деформация, образование ржавчины, биообрастаний и наносов на внутренней поверхности труб, проникновение корней растений внутрь трубопроводов, преждевременное разрушение материала труб и защитных оболочек из-за агрессивного воздействия грунтов и т.д.).

На практике в большинстве случаев весьма трудно определить значимость и приоритетность факторов, которые определяют периодичность, последовательность и характер ремонтных работ на сетях. Необходимо отметить, что временной фактор (разрушение труб по причине старения) не всегда является приоритетным при принятии решения по организации работ по восстановлению трубопроводов. Появление дефектов зависит от ряда обстоятельств, в частности, агрессивности грунта и глубины заложения трубопровода. Практика показывает, что чем меньше глубина заложения, тем ранее наступает старение и появляются трещины и свищи. Например, как результат динамических нагрузок (проход транспорта, удары), а также вибрации. Определенное влияние на частоту появления тех или иных дефектов может оказывать и соотношение длины трубопровода к его диаметру. Так, при больших значениях этого соотношения наиболее вероятно появление круговых, а при малых – продольных трещин.

Обнаруженные неисправности устраняют путем соответствующего ремонта.

Ремонтные работы на сети подразделяются на два вида:

1) текущий ремонт;

2) капитальный ремонт.

Текущий ремонт включает в себя профилактический ремонт, планируемый заранее по объему и времени выполнения, и непредвиденный ремонт, выявляемый в процессе эксплуатации и выполняемый в срочном порядке. К текущему ремонту, производимому за счет эксплуатационных расходов, относятся следующие работы: заделка отдельных мест утечек в линиях сети с установкой ремонтных муфт, хомутов или сваркой; подчеканка отдельных раструбов; проверка на утечку отдельных участков сети; ремонт дюкеров; ремонт колодцев; разборка, чистка, смазка, окраска задвижек, гидрантов, вантузов, водоразборных колонок; ремонт домовых вводов; удаление отложений и т.п.

Капитальный ремонт включает в себя те работы, которые связаны с раскопкой и перекладкой значительных объемов труб, а также те, в процессе которых производится замена изношенных конструкций, узлов и деталей или замена их на более прочные и экономичные. Капитальный ремонт осуществляется за счет амортизационных отчислений, предназначенных для этих целей.

В водопроводной сети в процессе эксплуатации образуются отложения, которые понижают пропускную способность и вызывают вторичное загрязнение воды.

Возможные причины образования отложений:

– неудовлетворительная очистка воды;

– коррозионная активность воды;

– биообрастание;

– карбонатные отложения.

В зависимости от степени зарастания используются следующие методы прочистки водопроводов:

– водяной или гидромеханический – для труб диаметром 100 мм и менее при наличии неуплотненных бугристых наносов;

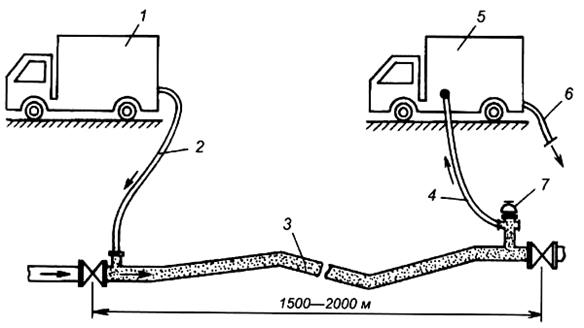

– водо-воздушный – для трубопроводов диаметром 150-200 мм при наличии неуплотненных бугристых наносов и длиной обрабатываемого участка за один цикл (проход) до 500 м (рис. 6.2);

Рисунок 6.2 – Схема водо-воздушной прочистки трубопроводов:

1,5 – соответственно компрессорная установка и цистерна для отстаивания; 2,4 – шланги (рукава) соответственно для подачи сжатого воздуха и отвода смеси; 3 – обрабатываемый трубопровод; 6 – шланг для удаления отстоя;

7 – водоразборная колонка или гидрант.

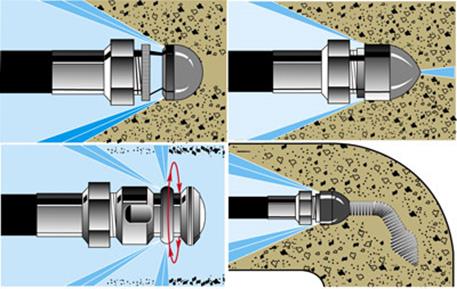

– гидропрочистка с использованием высоконапорных устройств с вращательными головками – для трубопроводов диаметром до 300 мм и длиной обрабатываемого участка за один цикл (проход) до 1000 м, а также для очистки водоотводящих трубопроводов диаметром до 750 мм от корней растений (рис. 6.3, 6.4);

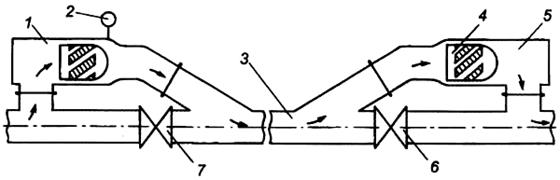

– использование цилиндрических поршневых скребков из полиуретана, покрытого ворсистым металлическим патроном (рис. 6.5), – для трубопроводов диаметром 80-150 мм;

Рисунок 6.3 – Схемы вращательных головок

Рисунок 6.4 – Вращательная головка

– использование стержневых устройств или спиралевидных скребков (рис. 6.6, 6.7) для трубопроводов диаметром 100 мм и менее при плотных наростах отложений и ржавчины;

Рисунок 6.5 – Схема прочистки трубопровода с помощью цилиндрического поршневого скребка: 1,5 – камеры с поршневыми скребками; 2 – манометр;

3 – прочищаемый трубопровод; 4– скребок с абразивной рубашкой;

6,7 – запорная арматура

Рисунок 6.6 – Схема прочистки трубопровода скребковым устройством:

1 – электронный детектор; 2 – движитель; 3 – трубопровод, подлежащий прочистке; 4 – наросты на внутренней поверхности трубы; 5,6 – соответственно передние и задние скребки; 7– стержень.

– гидравлический на основе использования реактивных головок или гидрокавитационных сопел – для труб любого диаметра с достижением зеркального блеска и с одновременным нанесением противокоррозионного защитного покрытия;

– электрогидроимпульсный, реализуемый путем создания высоковольтного разряда в жидкости, при котором образуется ударная волна, разрушающая отложения на внутренней поверхности трубопроводов, – для трубопроводов диаметром до 400 мм и длиной до 300 м;

– метод гидрохимической промывки для удаления железооксидных и карбонатных отложений на основе специально приготовленных растворов.

Рисунок 6.7 – Скребки

Механическая заключается в чистке трубопроводов щетками или разрыхлителями, чаще скребкового типа. Все эти приспособления приводят в движение эластичные тросы лебедки.

При химической прочистке трубопровод заполняется двадцати процентным раствором ингибированной соляной кислоты на 15-20 часов и затем, после удаления раствора, промывают водой в течение 2-2,5 часов.

Для гидропневматической прочистки берут сжатый воздух в количестве 6 м3 на 1 м3 воды и полученной эмульсией разрушают отложения. Скорость движения воды при этом должна в 3-5 раз превышать нормальную эксплуатационную. Участок по длине можно принимать длиной 100-250 м. При этом следует учитывать, что плотные отложения крепко связанные со стенкой трубы, такому виду промывки поддаются слабо.

Поршень вводят в трубопровод через арматуру и под действием давления воды он движется в сторону открытого конца промываемого участка. Обладая эластичными свойствами и способностью сжиматься поролоновый поршень свободно проходит на поворотах трубопровода, в сужениях (врезки, задвижки и др.), двигая впереди себя встречающиеся отложения и даже отдельные включения (электроды, куски проволоки, мелкие камни и др.). При таком методе сокращается расход промывной воды и продолжительность промывки, а также улучшается ее качество.

После прочистки трубопровод промывают и дезинфицируют хлорной водой (20-30 мг/л) с выдержкой в течении суток, а затем промывают чистой водой до содержания хлора 0,3 мг/л.

Необходимо отметить, что, несмотря на большое разнообразие отмеченных выше способов прочистки и средств их реализации, выбор наиболее оптимального и эффективного для конкретного объекта представляет сложную задачу, так как при выборе способа должны учитываться возраст трубопровода, возможности минимизации работ по демонтажу той или иной арматуры на сети, материально-технические возможности организаций и другие.

Кроме того, необходимо учитывать появление со временем тех или иных недостатков, в частности, относительно быстрого восстановления бугристых или иных отложений, спровоцированных нарушением сложившейся годами структуры внутренней поверхности трубопровода.

Особое место в эксплуатации водопроводной сети занимает ликвидация аварий. На водопроводных линиях могут быть аварийные повреждения как самих труб, так и установленной на них арматуры. Своевременное обнаружение и быстрая ликвидация аварии на сети или водоводах являются исключительно ответственной задачей, поскольку при отключении поврежденного участка в сети происходит перераспределение потоков воды, падает давление и нарушается нормальное снабжение водой потребителей. Кроме того, при авариях возможны большие потери воды и затопление подвалов, туннелей и т. п.

Причинами аварий могут быть различные явления и события: гидравлические удары, температурные деформации и случайные механические повреждения. Нарушение герметичности трубопровода может произойти вследствие нарушения прочности и герметичности стыковых соединений, коррозии материала труб, разрыва труб и фасонных частей. Статистические данные по эксплуатации водопроводных сетей и водоводов показывают, что наибольший процент повреждений приходится на стыки. В стальных трубах значительное количество повреждений обусловливается коррозией металла.

Гидравлические удары на напорных водоводах, происходящие в результате внезапной остановки насосов при прекращении подачи электрического тока, являются наиболее частой причиной повреждений водоводов. При этом разрывы труб могут происходить далеко от насосной станции – в том месте, где абсолютное значение внутреннего давления при ударе окажется наибольшим, или там, где сеть имеет меньшую прочность.

Весьма важно обнаружить аварию как можно быстрее, чтобы отключить поврежденный участок и прекратить утечку воды. В условиях города быстро обнаружить аварию очень сложно, так как вода, вытекающая в месте повреждения, может распространиться под, асфальтовым покрытием на большое расстояние, прежде чем выйдет на поверхность. Часто вода попадает в каналы других технических служб города (теплосети, телефон и т.п.).

Ликвидация аварий на сети и водоводах входит в обязанности аварийных ремонтных бригад службы сети управления водопроводом. Аварийная бригада, связанная с диспетчерским пунктом, выезжает па место по команде, имея в своем распоряжении автомашину, оборудованную всеми необходимыми техническими средствами для отключения аварийного участка и быстрейшего ремонта поврежденных труб и арматуры.

Особое место в эксплуатации водопроводных сетей занимает борьба с различными видами коррозии. При совпадении коррозии с отложениями на стенках трубопроводов, значительно сокращается пропускная способность водоводов. Кроме внутренней коррозии может быть и подземная, причиной которой являются микроорганизмы, блуждающие токи и др. При биологической активности почвы стальные трубопроводы изолируют покрытиями на основе полиэтилена, поливинилхлорида, эпоксидной смолы и других полимеров, или устраивают катодную защиту с минимальным потенциалом не менее 950 мВ по медносульфатному электроду сравнения.

Коррозия блуждающими токами значительно интенсивнее почвенной. Известны случаи, когда при натекании блуждающих токов силой в сотни ампер сквозные отверстия в местах повреждения покрытий трубопроводов образуются в течение первых месяцев эксплуатации. Для предотвращения коррозии блуждающими токами устраивают электрохимическую защиту подземных трубопроводов (катодную, электродренажными установками с различными видами дренажа и др.).

Таким образом, только своевременное и обоснованное проведение комплекса мероприятий по технической эксплуатации может обеспечить нормативный срок службы водопроводной сети, ее надежность, и сохранить соответствующее качество подаваемой потребителю воды.

Дата добавления: 2015-02-07; просмотров: 2025;