Технология устройства набивных свай

Закрытые способы производства земляных работ(без отрывки траншей или котлованов) широко применяются при прокладке подземных коммуникаций и устройстве различных подземных выработок (проходок) под зданиями, сооружениями, улицами, дорогами и в других случаях, когда открытым способом вести работы невозможно. В зависимости от требуемых размеров и длины подземной проходки применяют: прокол и пневмопробивку грунта, вибровакуумный и гидромеханический способы, способ продавливания и горизонтального бурения, щитовую проходку, микрощиты и т.д. (рис. 5.4).

Прокол– образование отверстий за счет радиального уплотнения грунта при вдавливании в него трубы с коническим наконечником, приваренным к её торцу.

Способ проколанаиболее технологичный, хорошо освоен специализированными подразделениями и находит широкое применение в практике гражданского и промышленного строительства. Прокалывание применяется для прокладки трубопроводов диаметром до 400 мм на расстояние до 50 м

и осуществляется при помощи одного или нескольких гидравлических домкратов. Первое звено прокладываемого трубопровода снабжается острым закрытым наконечником и укладывается на направляющие рамы. Давление домкрата на трубу передается через шомпол с переставным штоком. Расстояние между отверстиями на шомполе равно длине рабочего хода поршня домкрата. По мере вдавливания труба наращивается. Опорой для домкрата служит укрепленная щитом стенка приямка. Способ прокола может применяться при прокладке труб на глубине не менее 3 м в грунтах, не содержащих валунов и других твердых включений. В противном случае вдавливаемая труба может потерять прямолинейное направление или выйти на поверхность земли.

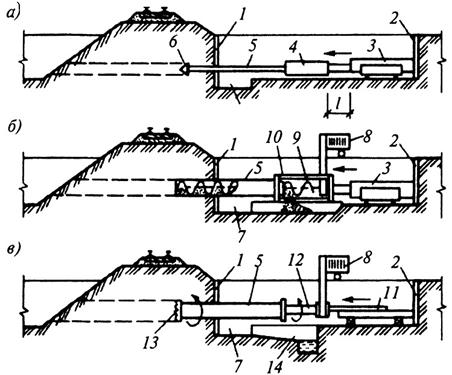

Рис. 5.4. Закрытые способы разработки грунта: а) прокалывание; б) продавливание;

в) горизонтальное бурение; l - ход штока; 1 – крепление передней стенки рабочего котлована; 2 – упор, устанавливаемый на задней стенке рабочего котлована;

3 – гидравлический домкрат; 4 – шомпол; 5 – труба; 6 – конический наконечник;

7 – приямок для наращивания трубы; 8 – привод; 9 – шнековое устройство для извлечения грунта из трубы; 10 – рама, передающая давление; 11 – реечный домкрат;

12 – вращающийся шпиндель; 13 – режущая коронка; 14 – лоток и приямок для пульпы

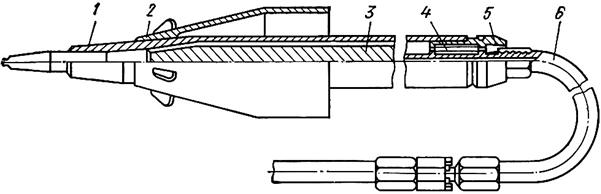

Пневмопробивкаскважин ведется при помощи специального самодвижущегося пневмопробойника, работающего на сжатом воздухе. Он прост по устройству, надежен в эксплуатации, может применяться в стесненных условиях и обеспечивает высокую скорость проходки скважин. Пневмопробойники применяют для проходки в грунте скважин диаметром 50...400 мм (рис. 5.5).

Рис. 5.5. Пневмопробойник: 1 – корпус; 2 – съемный расширитель;

3 – ударник; 4 – золотник; 5 – реверсивное устройство; 6 – рукав

Практика показывает, что при встрече пневмопробойника с твердыми включениями (гравием, щебнем, строительным мусором и др.) или при проходке скважин в грунтах с прослойками различной плотности он отклоняется от проектной оси скважины, и возвратить его обратно на дневную поверхность часто оказывается невозможным. Поэтому пневмопробойники можно эффективно использовать для проходки скважин только в однородных грунтах и на расстояние не более 50 м. Их используют не только для пробивки скважин, но также и для забивки горизонтальных труб открытым концом под автомобильными и железными дорогами, с последующим извлечением грунта из трубы сжатым воздухом или желонкой (совком на приводе). Самый мощный пневмопробойник диаметром 400 мм может забить трубу диаметром до 2 м на расстояние 30...40 м.

Пневмопробойники широко применяют для разрушения изношенных трубопроводов и одновременного затягивания в их полость новых трубопроводов, а также для забивки шпунта и свай, устройства набивных свай, глубинного уплотнения грунта и др.

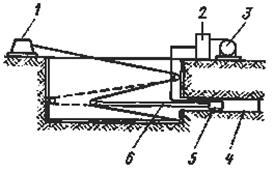

Вибровакуумный способ устройства горизонтальных скважин осуществляется установкой, состоящей из проходческого снаряда, лебедки и вакуум-насоса с грунтоулавливателем. На штанге проходческого снаряда закреплен стакан (отрезок трубы длиной 1,5…2 м с одним открытым концом) с вибратором (рис. 5.6). При помощи лебедки стакан прижимается к грунту. Вакуум-насосом в нем создается разрежение. Под действием атмосферного давления и лебедки стакан погружается в грунт и заполняется им. После продвижения на глубину 1,5 м снаряд извлекают, грунт из стакана удаляют и цикл повторяется. При каждом последующем цикле штанга наращивается. С помощью этого способа можно прокладывать скважины диаметром 200…500 мм, длиной до 25 м.

| Рис. 5.6. Прокладка горизонтальных скважин вибровакуумным способом: 1 – лебедка; 2 – грунтоулавливатель; 3 – вакуум-насос; 4 – труба; 5 – вибратор; 6 – штанга |

|

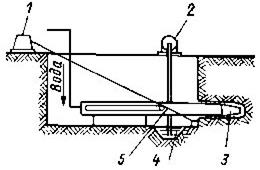

Гидромеханический способ прокладки трубопроводов основан на использовании разрушающего действия струи воды. Первое звено проталкиваемой трубы снабжается конической насадкой с отверстием. В насадку под давлением подается вода. Выходя из насадки с большой скоростью, она разрушает грунт и выносит его в пульпосборный приямок. Из приямка пульпа удаляется насосом. Проталкивание трубы ведется лебедкой. Гидромеханическим способом прокладываются трубы диаметром до 600 мм на расстояние до 50 м. Наибольшая скорость прокладки труб достигается в несвязных грунтах (рис. 5.7).

| Рис. 5.7. Прокладка трубопровода гидромеханическим способом: 1 – лебедка; 2 – грунтонасос; 3 – насадка; 4 – пулытосборник; 5 – прокладываемая труба |

|

Для упора домкратов служит стенка, состоящая из двух рядов брусьев. После возвратного движения штока домкрата между нажимным фланцем и торцом трубы устанавливают нажимной патрубок, равный длине штока домкрата, и повторяют цикл продавливания Для следующего цикла применяют патрубки двойной длины Далее к трубе приваривают очередное звено Грунт удаляют вручную шнеками, размывают водой Трубы используют часто как футляры для размещения в них основных трубопроводов. Скорость проходки не превышает 3 м в смену.

Способ продавливанияприменяют для прокладки стальных труб диаметром 500…1800 мм и длиной до 80 м. Установка состоит из рамы с одним или несколькими домкратами, которые передают усилие на торец трубы через надеваемый на него нажимной фланец. Другой конец трубы снабжён ножевым кольцом большего диаметра для уменьшения сопротивления грунта.

Для упора домкратов служит стенка, состоящая из двух рядов брусьев. После возвратного движения штока домкрата между нажимным фланцем и торцом трубы устанавливают нажимной патрубок, равный длине штока домкрата, и повторяют цикл продавливания. Для следующего цикла применяют патрубки двойной длины. Далее к трубе приваривают очередное звено. Грунт удаляют вручную шнеками, размывают водой. Трубы используют часто как футляры для размещения в них основных трубопроводов. Скорость проходки не превышает 3 м в смену.

Горизонтальное бурение применяют для прокладки в глинистых грунтах трубопроводов диаметром 800...1000 мм на длину 80...100 м. Конец трубы снабжают режущей коронкой увеличенного диаметра, труба приводится во вращение от двигателя, установленного на поверхности земли у бровки котлована. Поступательное движение трубы обеспечивается реечным домкратом с упором в заднюю стенку котлована, усиленную двумя рядами брусьев. Удаление грунта из трубы аналогично как при способе продавливания. Производительность проходки 4...5 м/ч.

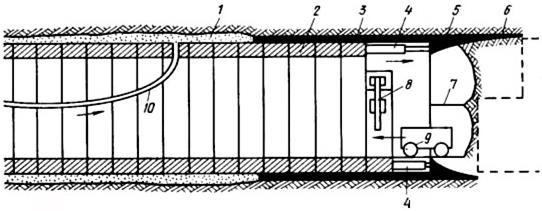

Щитовая проходка применяется для устройства выработок диаметром 1,5 м и более на длину до 150 м (рис. 5.8). Проходческий щит состоит из трех основных отсеков: рабочего (режущая часть с козырьком), опорного (домкратного) и хвостового. В рабочем отсеке ведется разработка грунта. Козырек применяется при проходке выработок в слабом грунте и предотвращает его обрушение. В опорной части щита размещены домкраты, которые опираются на обделку выработки и вдавливают щит в грунт. В хвостовой части ведется обделка проходки блоками.

Рис. 5.8. Схема проходки туннеля с помощью щита:

1 – полость, заполняемая бетонной смесью; 2 – обделка туннеля из тюбингов;

3 – обойма щита; 4 – домкраты; 5 – режущий край; 6 – защитный козырек;

7 – рабочая платформа; 8 – эжектор; 9 – вагонетка; 10 – рукав растворонасоса

Микрощиты используют для проходки в грунте скважин диаметром до 300 мм. Отличительной особенностью микрощитов является возможность выполнять скважины практически во всех грунтах и необходимой длины. Микрощиты снабжены компьютерной лазерной системой наведения, которая обеспечивает достижение высокой точности проходки скважины. Микрощит комплектуется находящимся на поверхности оборудованием для приготовления и подачи бентонитового раствора в забой и удаления шлама из скважины.

Установки наклонного (горизонтального) направленного бурениянашли применение при проходке скважин диаметром 50...1420 мм на длину до 0,5 км. Отличительной особенностью этих установок является то, что они позволяют изготавливать скважины по криволинейной трассе, обходя препятствия, и одновременно затягивать в них любые виды коммуникаций, в том числе и по дну (под дном) водных преград. Сущность данной технологии состоит в следующем.

На первом этапе работ на запланированной трассе при помощи компьютерной системы контроля пробуривается пилотная скважина буровой головкой или резцом диаметром 60...150 мм, смонтированной на приводной полой штанге. При выходе буровой головки на поверхность в заданной точке ее снимают и к приводной штанге присоединяют расширитель диаметром от 200 до 1420 мм (в зависимости от диаметра затягиваемой в скважину коммуникации), к которому с помощью вертлюга (серьги) присоединяют трубопровод или кабель. Затем при вытягивании с вращением штанги производят расширение пилотной скважины и одновременное затягивание в расширенную скважину коммуникации. В процессе бурения пилотной скважины по полым приводным штангам к буровой головке подается под высоким давлением (до 800 атмосфер) бентонитовый раствор. Аналогично, при возвратном движении к расширителю также подается такой же раствор, который предотвращает обрушение стенок скважины и облегчает затягивание в скважину прокладываемой коммуникации.

Высокочастотные компьютерные системы контроля передают на дисплей оператора необходимую информацию о траектории движения буровой головки и о месте ее нахождения в данный момент. Если движение начинает отклоняться от проектной траектории, то оператор приостанавливает вращение приводной штанги, осуществляет их задавливание без вращения, чем добивается возвращения буровой колонки к нужному направлению.

Для бестраншейной проходки используют раскатчик грунта – одну из лучших установок направленного горизонтального бурения. В отличие от бурового инструмента, который выбирает и извлекает грунт из скважины, раскатчик ввинчивается в породу, уплотняет и раздвигает его в радиальном направлении. Стенки скважины уплотняются настолько, что их нет необходимости укреплять бентонитовым раствором, после прохождения раскатчика грунт вокруг коммуникаций не проседает, в том числе и в период эксплуатации проложенной трубы, что значительно повышает срок ее службы. Важное отличие раскатчика от бурового инструмента в значительно меньшем задавливающим усилии для его перемещения в грунте за счет того, что раскатчик является самозавинчивающимся механизмом. Поэтому для раскатчика требуется насосная станция значительно меньшей мощности. Кроме этого при монтаже привода раскатчика для восприятия осевых залавливающих усилий требуются менее мощные анкерные устройства по сравнению с буровым инструментом. Освоено производство раскатчиков скважин диаметром 80, 140, 200, 260 и 370 мм.

| |

Технология устройства набивных свай

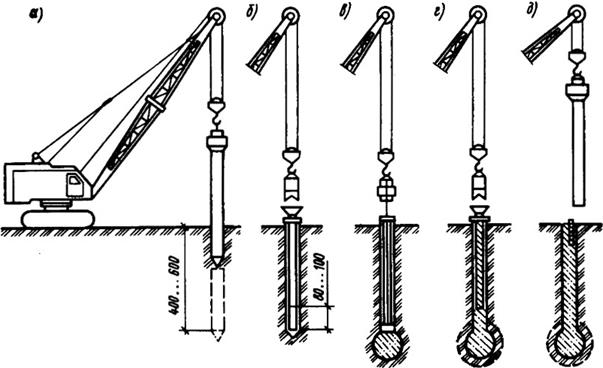

Набивные сваи устраивают на месте их проектного положения путем укладки (набивания) бетонной смеси или песка (грунта) в полости (скважины), образуемые в грунте. Сваи часто делают с уширенной нижней частью – пятой. Уширение получают путем разбуривания грунта специальными бурами, распирания грунта усиленным трамбованием бетонной смеси в нижней части скважины или взрывания заряда ВВ.

В настоящее время применяют большое количество вариантов решения таких свай. Их основные преимущества: возможность изготовления любой длины; отсутствие значительных динамических воздействий при устройстве свай; применимость в стеснённых условиях; применимость при усилении существующих фундаментов.

В зависимости от способов создания в грунте полости и методов укладки и уплотнения материала набивки сваи подразделяют на буронабивные, пневмонабивные, вибротрамбованные, частотрамбованные, сваи Франки, песчаные, грунтобетонные и завинчивающиеся. Длина свай достигает 20...30 м при диаметре 50...150 см. Сваи, изготовляемые с применением установок фирм Като, Беното, Либхер, могут иметь диаметр до 3,5 м, глубину до 60 м, несущую способность до 500 т.

Буронабивные сваи. Характерной особенностью устройства буронабивных свай является предварительное бурение скважин до заданной отметки и последующее формирование ствола сваи.

Самыми первыми в нашей стране, на основе которых применяются все существующие разновидности буронабивных свай, являются сваи Страусса, которые были предложены в 1899 г. Сваи Страуссаизготовляют диаметром 30…40 см и длиной до 10…12 м. Сваи такого типа плохо передают усилие на грунт через боковую поверхность и работают как сваи-стойки.

Изготовление набивных свай Страусса включает следующие операции: пробуривание скважины; опускание в скважину обсадной трубы; извлечение из скважины осыпавшегося грунта; заполнение скважины бетоном отдельными порциями; трамбование бетона этими порциями; постепенное извлечение обсадной трубы.

Скважину заглубляют в опорный пласт минимум на 0,2…0,5 м, в зависимости от его плотности. Заполнение скважин производят слоями высотой 0,8…1 м. Каждый слой уплотняют трамбовками при одновременном извлечении обсадной трубы. При этом необходимо следить, чтобы слой бетона от низа обсадной трубы имел высоту 0,3…0,4 м.

Обсадную трубу извлекают с помощью копра, крана или треноги с лебедкой.

Как правило, сваи Страусса армируются только в верхней части на высоту 1,5…2 м для связи сваи с ростверком.

В зависимости от грунтовых условий буронабивные сваи устраивают одним из следующих трёх способов: сухим способом (без крепления стенок скважин), с применением глинистого раствора (для предотвращения обрушения стенок скважины) и с креплением скважины обсадной трубой.

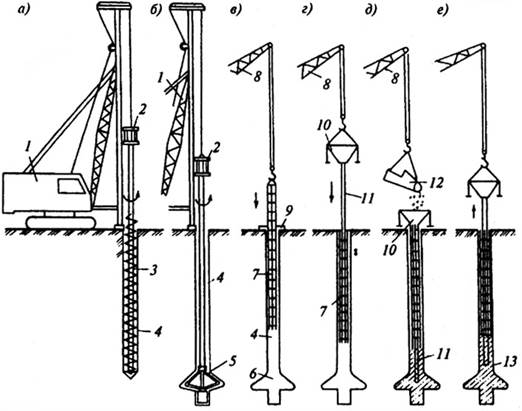

Сухой способ применим в устойчивых грунтах (просадочные и глинистые твердой полутвердой и тугопластичной консистенции), которые могут держать стенки скважины (рис. 10.1). Скважина необходимого диаметра разбуривается методом вращательного бурения в грунте на заданную глубину. После приемки скважины в установленном порядке при необходимости в ней монтируют арматурный каркас и бетонируют методом вертикально перемещающейся трубы.

Рис. 10.1. Технологическая схема устройства буронабивных свай сухим способом:

а) бурение скважины; б) разбуривание уширенной полости; в) установка арматурного каркаса; г) установка бетонолитной трубы с вибробункером; д) бетонирование скважины методом вертикально перемещаемой трубы (ВПТ); е) подъем бетонолитной трубы;

1 – буровая установка; 2 – привод; 3 – шнековый рабочий орган; 4 – скважина;

5 – расширитель; 6 – уширенная полость; 7 – арматурный каркас; 8 – стреловой кран;

9 – кондуктор-патрубок; 10 – вибробункер; 11 – бетонолитная труба; 12 – бадья

с бетонной смесью; 13 – уширенная пята сваи

Используемые в строительстве бетонолитные трубы, как правило, состоят из отдельных секций и имеют стыки, позволяющие быстро и надежно соединить трубы. Секции бетонолитных труб длиной 2,4...6 м в стыках скрепляют болтами или замковыми соединениями, у первой секции крепится приемный бункер, через который бетонная смесь подается в трубу. В скважину опускается бетонолитная труба до самого низа, в приемную воронку подается бетонная смесь из автобетоносмесителя или с помощью специального загрузочного бункера, на этой же воронке закреплены вибраторы, которые уплотняют укладываемую бетонную смесь. По мере укладки смеси бетонолитная труба извлекается из скважины. По окончании бетонирования скважины голову сваи формуют в специальном инвентарном кондукторе, в зимнее время дополнительно надежно защищают.

Сухим способом по рассмотренной технологии изготовляют буронабивные сваи диаметром от 400 до 1200 мм, длина свай достигает 30 м.

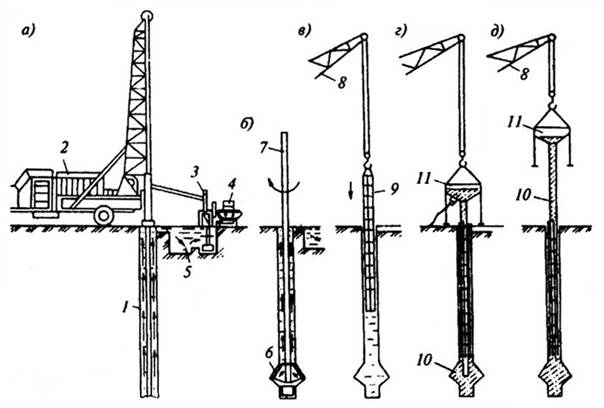

Применение глинистого раствора. Устройство буронабивных свай в слабых водонасыщенных грунтах требует повышенных трудозатрат, что обусловлено необходимостью крепления стенок скважины для предохранения их от обрушения. В таких неустойчивых грунтах для предотвращения обрушения стенок скважин применяют насыщенный глинистый раствор бентонитовых глин плотностью 1,15...1,3 г/см3, который оказывает гидростатическое давление на стенки, хорошо временно скрепляет отдельные грунты, особенно обводненные и неустойчивые, при этом хорошо удерживает стенки скважин от обрушения. Этому же способствует образование на стенках скважины глинистой корки вследствие проникновения раствора в грунт (рис. 10.2).

Скважины бурят вращательным способом. Однако при проходке по скальным включениям и прослойкам используют сменные рабочие органы ударного типа (грейферы, долота).

Глинистый раствор готовят на месте выполнения работ и по мере бурения подают в скважину по пустотелой буровой штанге под давлением. По мере бурения находящийся под гидростатическим давлением раствор от места забуривания, встречая сопротивление грунта, начинает подниматься вверх вдоль стенок скважины, вынося разрушенные бурами грунты, и выходя на поверхность, попадает в отстойник-зумпф, откуда снова насосом подается в скважину для дальнейшей циркуляции.

Глинистый раствор, находящийся в скважине под давлением, цементирует грунт стенок, тем самым, препятствуя проникновению воды, что позволяет исключить применение обсадных труб. После завершения проходки скважины в нее при необходимости устанавливается арматурный каркас, бетонная смесь из вибробункера по бетонолитной трубе попадает на дно скважины, поднимаясь вверх, бетонная смесь вытесняет глинистый раствор. По мере заполнения скважины бетонной смесью производят подъем бетоновода.

Рис. 10.2. Технологическая схема устройства буронабивных свай

под глинистым раствором: а) бурение скважины; б) устройство расширенной полости; в) установка арматурного каркаса; г) установка вибробункера с бетонолитной трубой;

д) бетонирование скважины методом ВПТ; 1 – скважина; 2 – буровая установка.

3 – насос; 4 – глиносмеситель; 5 – приямок для глинистого раствора; 6 – расширитель;

7 – штанга; 8 – стреловой кран; 9 – арматурный каркас; 10 – бетонолитная труба;

11 – вибробункер

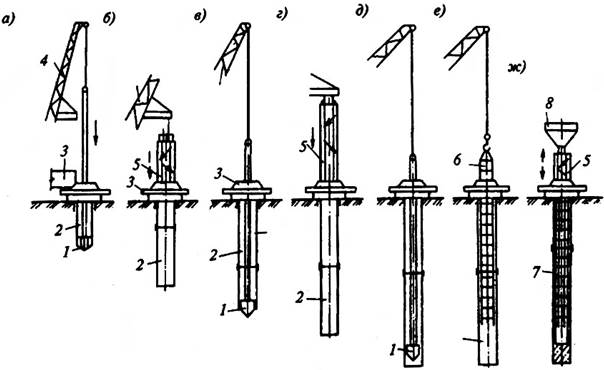

Устройство буронабивных свай с креплением стенок скважин обсадными трубами возможно в любых геологических и гидрогеологических условиях (рис. 10.3). Обсадные трубы можно оставлять в грунте или извлекать из скважин в процессе изготовления свай (инвентарные трубы). Секции обсадных труб, как правило, соединяют стыками специальной конструкции или с помощью сварки. Погружают обсадные трубы в процессе бурения скважины гидродомкратами, а также посредством забивки трубы в грунт или вибропогружением. Бурят скважины вращательным или ударным способом специальными установками.

При ударном бурении обсадная труба погружается в грунт по мере разработки скважины. При этом отдельные секции обсадных труб наращивают по мере необходимости.

При вращательном способе бурения вначале пробуривают лидерную скважину на длину секции обсадной трубы, после чего в скважину погружают обсадную трубу. Затем бурят следующий участок скважины, после чего наращивают и погружают в скважину очередную секцию обсадной трубы. Эти операции повторяют до окончания бурения скважины на проектную отметку.

Рис. 10.3. Технологическая схема устройства буронабивных свай

с применением обсадных труб: а) установка кондуктора и забуривание скважины;

б) погружение обсадной трубы; в) проходка скважины; г) наращивание следующего звена обсадной трубы; д) зачистка забоя скважины; е) установка арматурного каркаса; ж) заполнение скважины бетонной смесью и извлечение обсадной трубы; 1 – рабочий орган для бурения скважины; 2 – скважина; 3 – кондуктор; 4 – буровая установка;

5 – обсадная труба; 6 – арматурный каркас; 7 – бетонолитная труба; 8 – вибробункер

После зачистки забоя и установки в скважине арматурного каркаса скважину бетонируют методом вертикально перемещаемой трубы (ВПТ). По мере заполнения скважины бетонной смесью инвентарную обсадную трубу извлекают. При этом специальная система домкратов, смонтированных на установке, сообщает обсадной трубе возвратно-поступательное и полувращательное движение, дополнительно уплотняя бетонную смесь. По окончании бетонирования скважины голову сваи формуют в специальном инвентарном кондукторе.

Буронабивные сваи с уширенной пятой. Диаметр таких свай 0,6...2,0 м, длина 14...50 м. Существуют три способа устройства уширений сваи.

Первый способ – распирание грунта усиленным трамбованием бетонной смеси в нижней части скважины, когда невозможно оценить качество работ, форму (какой стала пята уширения), насколько бетон перемешался с грунтом и какова его несущая способность.

При втором способе скважину пробуривают станком, имеющим на буровой колонке специальное устройство в виде раскрывающегося ножа, для образования уширения скважины диаметром до 3 м (рис. 10.4). Нож раскрывается гидравлическим механизмом, управляемым с поверхности земли. При вращении штанги ножи срезают грунт, который попадает в бадью, расположенную над расширителем. За несколько операций срезания ножами грунта и извлечения его на поверхность в грунте образуется уширенная полость. В скважину подают глинистый раствор из бентонитовых глин, который непрерывно циркулирует и обеспечивает устойчивость стенок скважины.

При втором способе скважину пробуривают станком, имеющим на буровой колонке специальное устройство в виде раскрывающегося ножа, для образования уширения скважины диаметром до 3 м (рис. 10.4). Нож раскрывается гидравлическим механизмом, управляемым с поверхности земли. При вращении штанги ножи срезают грунт, который попадает в бадью, расположенную над расширителем. За несколько операций срезания ножами грунта и извлечения его на поверхность в грунте образуется уширенная полость. В скважину подают глинистый раствор из бентонитовых глин, который непрерывно циркулирует и обеспечивает устойчивость стенок скважины.

При устройстве уширений разбуривание полости осуществляют одновременно с подачей в скважину свежего глинистого раствора до полной замены раствора, загрязненного грунтом. После завершения бурения скважины на проектную глубину буровую колонку с уширителем извлекают, в скважину устанавливают арматурный каркас. Бетонирование ведут методом вертикально перемещающейся трубы, когда одновременно в трубу подают бетонную смесь и поднимают ее. Бетонная смесь, соприкасаясь с вязким глинистым раствором, не снижает своей прочности, цементное вяжущее из смеси не вымывается. Бетонная смесь выжимает глинистый раствор вверх по трубе и через зазор между трубой и скважиной. Нижний конец бетонолитной трубы должен быть постоянно заглублен в бетонную смесь на глубину порядка 2 м; бетонирование осуществляют непрерывно, чтобы не возникали прослойки глинистого раствора в бетоне.

Третий способ для устройства уширений в основаниях свай – взрывной. Для этого в пробуренной скважине устанавливают обсадную трубу так, чтобы ее нижний конец не доходил до дна скважины на 1,2…1,5 м, то есть был за пределами действия камуфлетного взрыва. В обсадную трубу опускают на дно скважины заряд взрывчатки расчетной массы и выводят проводники от детонатора к подрывной машине. Трубу заполняют бетонной смесью и производят взрыв. Энергия взрыва уплотняет грунт и создает сферическую полость, которая немедленно заполняется бетонной смесью из обсадной трубы. Окончательно заполняют скважину описанным выше способом.

Буронабивная свая с башмаком. Особенность метода в том, что в пробуренную скважину опускают обсадную трубу, имеющую на конце свободно опертый чугунный башмак, оставляемый в грунте после погружения обсадной трубы на требуемую глубину. Порционно загружая бетонную смесь, регулярно её уплотняя и постепенно извлекая трубу из скважины, получают готовую набивную бетонную сваю.

Трубобетонные сваи. Принципиальное отличие метода в том, что обсадная труба длиной до 40...50 м имеет в нижней части жестко закрепленный башмак. После достижения дна скважины труба остается там, не извлекается, а заполняется бетонной смесью.

Пневмонабивные сваиприменяют при устройстве фундаментов с большим притоком воды, затрудняющим сооружение буронабивных свай. В этом случае сваи изготовляют при помощи сжатого воздуха с применением специального оборудования – аппарата для шлюзования бетонной смеси при подаче ее в обсадную трубу. При помощи этого аппарата в скважине поддерживается определенное давление сжатого воздуха, прессующего бетонную смесь.

Применение сжатого воздуха позволяет удалить грунтовые воды из обсадной трубы до бетонирования, что обеспечивает высокое качество бетона, и облегчить подъем обсадной трубы по ходу бетонирования.

Бетонную смесь подают в скважину порциями, причем первой порцией заполняют трубу не более чем на 1,5…2 м. Последующие порции смеси увеличивают. Пневмонабивные сваи могут быть армированы на всю длину или только в верхней части. В первом случае заранее изготовленный арматурный каркас устанавливают в обсадную трубу до бетонирования сваи, во втором – в процессе бетонирования.

Набивные сваи любого типа следует бетонировать без перерывов. При расположении свай одна от другой менее чем на 1,5 м их выполняют через одну, чтобы не повредить только что забетонированные. Пропущенные скважины бетонируют при второй проходке бетонолитной установки, после набора ранее забетонированными сваями достаточной прочности и несущей способности. Такая последовательность работ предусматривает предохранение, как готовых скважин, так и свежезабетонированных свай от повреждения.

Буронабивные сваи обладают рядом недостатков, которые сдерживают их более широкое применение. К таким недостаткам можно отнести небольшую удельную несущую способность, высокую трудоемкость буровых работ, необходимость крепления скважин в неустойчивых грунтах, сложность бетонирования свай в водонасыщенных грунтах и трудность контроля качества свай. В нашей стране буронабивные сваи изготовляют диаметром 880…1200 мм, длиной до 35 м. Для устройства буронабивных свай используют литую бетонную смесь с осадкой конуса 16…20 см.

Вибротрамбованные сваи используют в сухих связных грунтах, в которых можно укладывать бетонную смесь в открытую скважину глубиной 6 м (рис. 10.5).

Рис. 10.5. Технологическая схема устройства вибротрамбованных свай:

а) образование скважины, б) укладка первой порции бетонной смеси, в) уплотнение

бетонной смеси трамбующей штангой, жестко соединенной с вибропогружателем,

г) укладка и уплотнение последующих слоев бетонной смеси, д) извлечение обсадной трубы и установка арматурного каркаса в голове сваи

Такие сваи устраивают следующим образом. В грунт с помощью вибропогружателя, подвешенного к экскаватору, погружают стальную обсадную трубу, имеющую на конце съемный железобетонный башмак.

После погружения трубы вибропогружатель снимают и внутреннюю полость трубы заполняют на 0,8…1 м бетонной смесью. С помощью трамбующей штанги, подвешенной к вибропогружателю, смесь трамбуют, в результате чего она вместе с башмаком вдавливается в грунт, образуя при этом уширенную пяту. Заполнив бетонной смесью обсадную трубу, ее извлекают из грунта с помощью экскаватора при работающем вибропогружателе. Послe извлечения трубы устанавливают арматурный каркас для связи головы сваи с железобетонным ростверком.

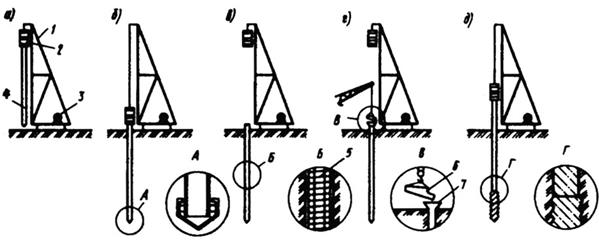

Частотрамбованные сваиполучили широкое распространение в строительстве (рис. 10.6). Характерной технологической особенностью изготовления частотрамбованных свай является то, что погружение обсадной трубы производится забивкой специальным копром, с помощью которого производят также уплотнение бетонной смеси и удаление обсадной трубы.

Рис. 10.6. Технологическая схема устройства частотрамбованных свай:

а) подъем в рабочее положение обсадной трубы и молота; б) погружение обсадной

трубы; в) установка арматурного каркаса; г) подача бетонной смеси в полость трубы;

д) извлечение обсадной трубы с одновременным уплотнением бетонной смеси;

1 – копер; 2 – молот двойного действия; 3 – лебедка; 4 – обсадная труба;

5 – арматурный каркас; 6 – вибробадья; 7 – приемная воронка

Сваи изготовляют длиной до 20 м и диаметром 0,3…0,6 м.

Обсадную трубу при погружении закрывают снизу литым чугунным башмаком, который остается в грунте и служит основанием сваи.

Нижний (трамбующий) конец трубы имеет утолщение. После забивки трубы до проектной отметки молот приподнимают, в трубу опускают арматурный каркас и в устье трубы устанавливают приемную воронку, через которую подают бетонную смесь. Труба заполняется бетонной смесью порциями в два-три приема. Молот соединяют с обсадной трубой при помощи специальной тяговой конструкции (серьги) и производят частые удары вверх и вниз. При этом от каждого удара вверх труба извлекается на 3…4 см, а от удара вниз погружается на 1,5…2 см. Таким образом, бетон трамбуется нижним уширенным ободком трубы, а сама труба постепенно извлекается из грунта.

Извлечение трубы должно происходить с таким расчетом, чтобы в любой момент над ее нижним концом оставался слой бетона высотой 1,5…2 м. Бетонная смесь должна иметь осадку конуса 8…10 см. Объем первой порции смеси не должен превышать 0,6 длины трубы и 1 м3. При приближении извлекаемой трубы к поверхности последняя порция бетонной смеси пригружается слоем песка объемом 0,25…0,3 м3.

Для устройства частотрамбованных свай применяют специальный копер с молотом двойного действия с автоматическим парораспределением.

Сваи Франки. Изготовляют следующим образом.

В обсадную трубу, установленную на грунт, засыпают около 0,2 м3 жесткой бетонной смеси и сильно уплотняют специальной трамбовкой. Образовавшаяся бетонная пробка погружается при помощи копра вместе с трубой. После погружения трубы до проектной отметки в нее опускают 0,5 м3 бетонной смеси. Ударами молота бетонную пробку выбивают из трубы, и из нее образуется уширенная пята сваи. Затем труба заполняется отдельными порциями бетонной смеси, которые уплотняют ударами молота по трубе. При этом верх бетона в трубе должен быть выше низа обсадной трубы при ее подъеме на 0,2…0,4 м.

Извлеченную трубу используют для набивки следующей сваи.

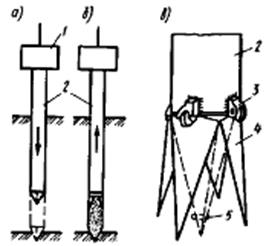

Набивные песчаные (грунтовые)сваи применяют для повышения несущей способности слабых, рыхлых грунтов (рис. 10.7). Технология изготовления таких свай следующая. Забивкой или вибрированием погружают в грунт обсадную трубу. При забивке копром обсадная труба имеет на конце стальной или чугунный башмак, который остается в грунте. При применении вибропогружателей обсадная труба имеет в нижней части раскрывающийся четырёхлепестковый наконечник. После погружения на проектную глубину трубу заполняют песком или песчано-гравийной смесью.

При применении вибропогружателей песок или смесь заливают водой и подвергают вибрированию, одновременно извлекая обсадную трубу. При извлечении трубы лепестки башмака раскрываются и песок (смесь), уплотняясь, заполняет скважину.

| Рис. 10.7. Схема устройства песчаных (грунтовых) набивных свай: а) погружение обсадной трубы, б) извлечение трубы, в) раскрывающийся наконечник, 1 – вибропогружатель, 2 - обсадная труба, 3 – шарнир, 4 – створка наконечника, 5 – кольцо |

Для уплотнения применяют также трамбование с помощью легких копров. В этом случае засыпку и уплотнение песка или смеси производят слоями с одновременным извлечением обсадной трубы.

Дополнительное и эффективное уплотнение может быть достигнуто проливом скважины водой. Применяют трубы диаметром 32...50 см; при извлечении в трубе всегда должен находиться слой песка (смеси) высотой 1,0…1,25 м. Способ применим для скважин глубиной до 7 м.

Грунтобетонные сваи. Нашли применение грунтобетонные сваи, которые устраивают с помощью бурильных установок с пустотелой буровой штангой, имеющей на конце смесительный бур со специальными режущими и одновременно перемешивающими смесь лопастями. После пробуривания скважины в слабых песчаных грунтах до нужной отметки в пустотелую штангу под давлением из растворосмесительной установки подают водоцементную суспензию (раствор). Буровая штанга медленно при обратном вращении начинает подниматься вверх, грунт насыщается цементным раствором и дополнительно уплотняется буром. В результате получается цементно-песчаная свая, изготовленная на месте без выемки грунта.

Бурозавинчивающиеся сваи. Нередко котлованы под заглубленные сооружения приходится устраивать вблизи существующих зданий. Забивка свай и шпунта может привести к их деформациям из-за возникающих динамических воздействий. При устройстве буронабивных свай, где погружение обсадной трубы происходит с опережающей выборкой грунта из полости трубы, возможна утечка грунтового массива из-под рядом стоящих фундаментов, что также может привести к деформациям существующих строений. Использование метода «стена в грунте» или применение глинистого раствора для погружения труб приводит к удорожанию проекта.

В случаях плотной застройки целесообразно применять метод бурозавинчивающихся свай.

Сущность метода в том, что металлическая труба не забивается в грунт, а завинчивается. На трубу в заводских условиях навивается узкий шнек из арматуры диаметром 10…16 мм с шагом 200…500 мм. В зависимости от грунтовых условий труба может быть оснащена заглушкой с рыхлителями, глухими или теряемыми, позволяющими при необходимости не допустить воду в тело трубы. При завинчивании трубы окружающий грунт частично уплотняется, около 15…25 % его выдавливается наружу.

Если труба в нижней части глухая, то после завинчивания до проектной отметки в нее вставляется арматурный каркас, и она заполняется бетонной смесью. Для труб с теряемым наконечником в нее вставляется арматурный каркас, труба заполняется бетоном, в процессе схватывания бетона труба вывинчивается, в грунте остается башмак, на который опирается железобетонная буронабивная свая.

При особо плотных грунтах возможно предварительное пробуривание скважины на несколько меньшую глубину (до 1 м) и диаметр скважины должен быть меньше диаметра трубы. Диаметр завинчиваемых труб 300…500 мм, длина от 4 до 20 м. Важно, что технология позволяет выполнять работы вблизи существующих зданий при высоте в 5 этажей на расстоянии около 40 см, при большей высоте – около 70 см.

Дата добавления: 2015-02-05; просмотров: 6662;