БУРОВОГО РАСТВОРА

Приготовление бурового раствора и его обработка в процессе бурения скважин осуществляется с использованием различных технических устройств, работа которых основана на разных принципах взаимодействия исходных материалов с внешними источниками воздействия. Наиболее распространенными техническими устройствами, основанными на использовании порошкообразных материалов, являются устройства с гидродинамическим воздействием на исходные материалы (гидромешалки, гидросмесители, блоки приготовления растворов) и с комбинированным воздействием (аппараты приготовления промывочной жидкости, блоки гидросмесителей), в которых сочетаются гидродинамический и гидромеханический способы воздействия на исходные материалы и реагенты.

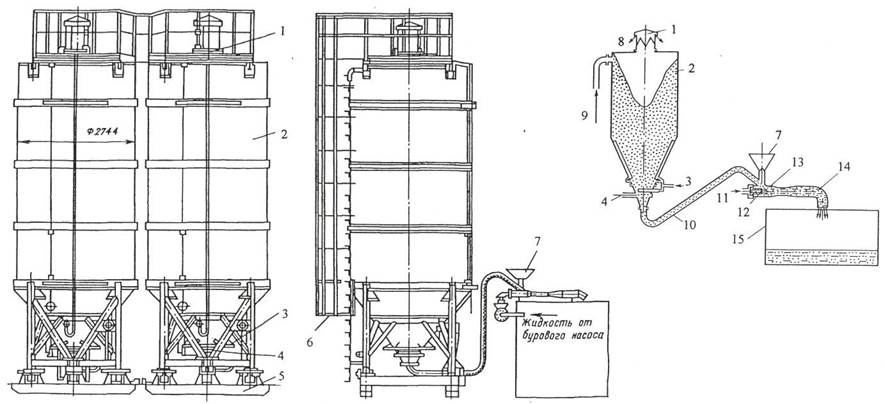

На рисунке 14 представлен блок для приготовления и утяжеления бурового раствора, а также хранения порошкообразных материалов при бурении нефтяных и газовых скважин. Блок может быть использован также и для приготовления жидких химических реагентов из различных порошкообразных материалов.

Гидросмеситель 13 монтируется на одной из емкостей 15 циркуляционной системы и соединяется с разгрузочным устройством 4 резинотканевым гофрированным рукавом 10. Подача порошка из бункера 2 в гидросмеситель осуществляется за счет вакуума, создаваемого жидкостью при поступлении ее в камеру гидросмесителя. Производительность при приготовлении глинистой суспензии или подаче утяжелителя составляет от 60 до 90 м3/час.

Очистка буровых растворов, поступающих из скважины и содержащих продукты разрушения горных пород на забое и стенках скважины, осуществляется с применением различных устройств и механизмов.

Рис. 14. Блок приготовления бурового раствора

I - фильтр воздушный; 2 - бункер с порошкообразным материалом; 3 - аэрирующее устройство; 4 - разгрузочное пневматическое устройство; 5 - основание; 6 - ограждение; 7 - воронка; 8 - избыточный воздух; 9 - загрузка порошкообразного материала; 10 - гофрированный рукав; II - жидкость от бурового насоса; 12 - штуцер; 13 - эжекторный гидросмеситель; 14 - сливная труба; 15 - емкость.

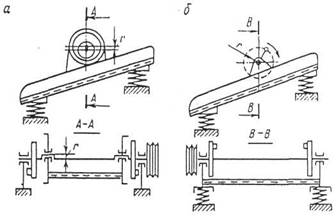

Рис. 15. Конструктивные схемы вибросит

а - сито с эксцентриковым вибратором; б - сито с инерционным вибратором

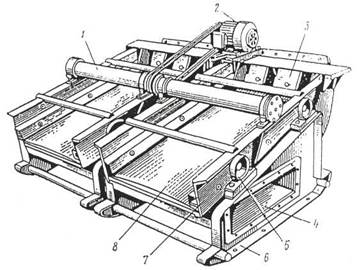

Рис. 16. Сдвоенное вибрационное сито

1 - эксцентриковый вал; 2 - электродвигатель; 3 - распределитель потока; 4 - поддон; 5 - амортизатор; 6 - основание; 7 - металлическая рама; 8 - сетка.

В желобах и мерниках-отстойниках твердые частицы шлама размером более 1,5 мм за счет сил гравитации. Частицы размером от 1,5 до 0,16 мм удаляются на виброситах. В гидроциклонах-пескоотделителях удаляются частицы размером от 0,16 мм до 0,08 мм, а в гидроциклонах-илоотделителях – частицы размером от 0,08 до 0,015 мм. Глубокая очистка растворов, регенерация утяжелителей, химических реагентов, очистка шлама от воды и токсичных веществ перед сбросом их в отвалы осуществляется на центрифугах с удалением частиц размером от 0,01 до 0,002 мм.

На рисунке 15 представлены конструктивные схемы вибросит с эксцентриковым и инерционным вибраторами, на рис. 16 – сдвоенное вибрационное сито.

|

Дегазация бурового раствора осуществляется главным образом в вакуумных дегазаторах, принципиальная схема которого приведена на рис. 17.

Рис. 17. Принципиальная схема двухкамерного вакуумного дегазатора

А, Б – дегазационные камеры; 1,2 – сливные и приемные клапаны; 3 – сборники дегазированной жидкости; 4 – поплавковые регуляторы уровня; 5 – клапан-разрядник; 6 – ресивер; 7 – регулятор вакуума.

Дата добавления: 2015-02-05; просмотров: 2044;