Тема9 - 10. Свердлування отворів Зенкерування та розвертання отворів

Свердління є одним з найпоширеніших методів одержання отвору різанням. Різальним інструментом тут є свердло, яке дає можливість як одержувати отвір у суцільному

матеріалі (свердління), так і збільшувати діаметр уже просвердленого отвору (розсвердлювання).

матеріалі (свердління), так і збільшувати діаметр уже просвердленого отвору (розсвердлювання).

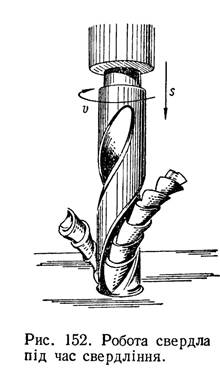

Під час свердління оброблювану деталь закріплюють на столі свердлильного верстата прихватами, у лещатах, на призмах і т. п., а зверху надають двох сумісних рухів (рис. 152) — обертального за стрілкою V і поступального (направлений вздовж осі свердла) за стрілкою 5. Обертальний рух свердла називається головним (робочим) рухом. Поступальний рух вздовж осі свердла називається р у- хом подачі.

Свердла для глибокого свердління застосовуються на спеціальних верстатах для одержання точних отворів Рис. 152. Робота свердла малого діаметра. Під глибоким свердлін- під час свердління.ням звичайно розуміють свердління отво

рів, довжина яких перевищує їх діаметр у 5 раз і більше. Центрові свердла (рис. 153,г) застосовуються для одержання центрових заглиблень на оброблюваних деталях.

Свердління застосовується під час виконання багатьох слюсарних робіт. Воно виконується на приводних свердлильних верстатах і вручну — ручними дрилями, з допомогою механізованого інструменту — електричними і пневматичними дрилями, а також електроіскровим і ультразвуковим методами.

Свердла, їх конструкції і призначення. Зд конструкцією і призначенням свердла поділяються на ряд видів.

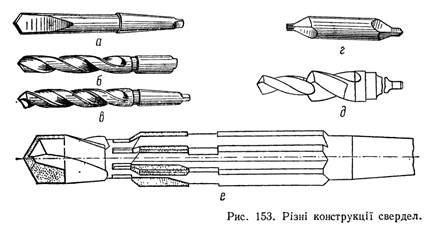

Перові свердла являють собою простий різальний інструмент (рис. 153,а). Вони застосовуються головним чином у тріскачках і ручних дрилях для свердління невідповідальних отворів діаметром до 25 мм.

Спіральні свердла з циліндричними і конічними хвостовиками (рис. 153,6, в) використовуються як для ручного свердління, так і для роботи на верстатах (свердлильних, револьверних і ін.).

Свердла для глибокого свердління застосовуються на спеціальних верстатах для одержання точних отворів малого діаметра. Під глибоким свердлінням звичайно розуміють свердління отворів, довжина яких перевищує їх діаметр у 5 раз і більше.

Центрові свердла (рис. 153, г) застосовуються для одержання центрових заглиблень на оброблюваних деталях.

Комбіновані свердла дають можливість провадити одночасну обробку одноосьових отворів (рис. 153,5), а також одночасне свердління і зенкування або розвірчування отворів (див., наприклад, рис. 153,е).

Для виготовлення свердел, як правило, застосовують такі інструментальні матеріали: вуглецеву інструментальну сталь марок У10А і У12А, леговані сталі — хромисту марки X і хромокрем- нисту 9ХС; швидкорізальну сталь марок Р9 і Р18. В останні роки для цієї мети застосовують також металокерамічні тверді сплави марок ВК6, ВК8 і Т15К6.

Свердла з швидкорізальних сталей виготовляють зварними: робочу частину — з швидкорізальної сталі, а решту — з менш дорогої конструкційної сталі. Найпоширенішими є спіральні свердла з швидкорізальних сталей.

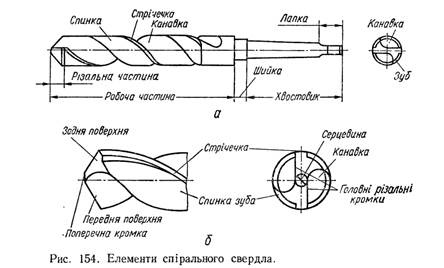

Елементи і геометричні параметри спірального свердла. Спіральне свердло має робочу частину, шийку, хвостовик для кріплення свердла в шпинделі верстата і лапку, що є упором під час вибивання свердла з гнізда шпинделя (рис. 154,а). Робоча частина, в свою чергу, поділяється на різальну і напрямну.

Різальна частина, на якій розміщені всі різальні елементи свердла, складається: з двох зуб’їв (пер), утворених двома спіральними канавками для відведення стружки (рис. 154,6); перемички (серцевини) — середньої частини свердла, що з’єднує обидва зуби (пера); двох передніх поверхонь, по яких збігає стружка, і двох задніх поверхонь; двох стрічечок, призначених для направлення свердла, калібрування отвору і зменшення тертя свердла об стінки отвору; двох головних різальних кромок, утворених перетином передніх і задніх поверхонь і виконуючих основну роботу різання; поперечної кромки (перемички), утвореної перетином обох задніх поверхонь. На зовнішній поверхні свердла між краєм стрічечки і канавкою розташована трохи заглиблена частина, що йде по гвинтовій лінії, яка називається спинкою зуба.

Зменшення тертя свердла об стінки просвердлюваного отвору досягається також тим, що робоча частина свердла має зворотний конус, тобто діаметр свердла біля різальної частини більший, ніж на другому кінці, біля хвостовика. Різниця між величиною цих діаметрів становить 0,03—0,12 мм на кожні 100 мм довжини свердла.

Зменшення тертя свердла об стінки просвердлюваного отвору досягається також тим, що робоча частина свердла має зворотний конус, тобто діаметр свердла біля різальної частини більший, ніж на другому кінці, біля хвостовика. Різниця між величиною цих діаметрів становить 0,03—0,12 мм на кожні 100 мм довжини свердла.

У свердел, оснащених пластинками твердих сплавів, зворотна конусність приймається від 0,1 до 0,3 мм на кожні 100 мм довжини.

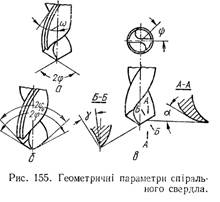

До геометричних параметрів різальної частини свердла (рис. 155) відносяться: кут при вершині свердла, кут нахилу гвинтової канавки, передній і задній кути, кут нахилу поперечної кромки (перемички).

Кут при вершині свердла 2ср розміщений між головними різальними кромками. Він дуже впливає на роботу свердла. Величина цього кута вибирається залежно від твердості оброблюваного матеріалу і коливається в межах від 80 до 140°;для сталей, чавунів і твердих бронз 2ср = 116-И18°; для латуней і м’яких бронз 2ф = 130°; для легких сплавів — дуралюміну, силуміну, електрону і бабіту 2ф = 140°; для червоної міді 2ф = 125°; для ебоніту і целулоїду 2ф = 80-т-90°.

Для підвищення стійкості свердел діаметром 12 мм і більше застосовують подвійну заточку свердел; при цьому головні різальні кромки мають форму не прямої, як при звичайному заточуванні (рис. 155,а), а ламаної лінії (рис. 155,6). Основний кут 2ф = 116-і- -т-1180 (для сталей і чавунів), а другий кут 2ф0= 70-г-75°.

свердло (особливо малого діаметра) із збільшенням кута нахилу гвинтової канавки ослаблюється. Тому у свердел малого діаметра цей кут роблять меншим, ніж у свердел великого діаметра.

свердло (особливо малого діаметра) із збільшенням кута нахилу гвинтової канавки ослаблюється. Тому у свердел малого діаметра цей кут роблять меншим, ніж у свердел великого діаметра.

Кут нахилу гвинтової ка-

навки повинен вибиратися залежно від властивостей об- j$ роблюваного металу. Для обробки, наприклад, червоної Рис. 155. Геометричні параметри спіраль-

Кут нахилу гвинтової канавки позначається буквою омега о> (рис. 155,а). Із збільшенням цього кута процес різання полегшується, поліпшується вихід стружки. Але

міді і алюмінію цей кут тре

ба брати в межах 35—40°, а для обробки сталі ш = 25° і менше.

Якщо розсікти спіральне свердло площиною, перпендикулярною до головної різальної кромки, то ми побачимо передній кут (див. переріз Б—Б на рис. 155,в).

Передній кут ^ (гамма) у різних точках різальної кромки має різну величину: він більший біля периферії свердла і помітно менший біля його осі. Так, якщо біля зовнішнього діаметра передній кут y = 25-КЗО®, то біля перемички він близький до 0°. Непостійність величини переднього кута відноситься до недоліків спірального свердла і є однією з причин нерівномірного і швидкого його спрацювання.

Задній кут свердла а (альфа) передбачений для зменшення тертя задньої поверхні об поверхню різання. Цей кут розглядається в площині А—А, паралельній осі свердла (рис. 155,в). Величина заднього кута також змінюється в напрямі від периферії до центра свердла; біля периферії він дорівнює 8—12°, а біля осі а = 2(Н-26°.

Кут нахилу поперечної кромки ф (псі) для свердел діаметром від 1 до 12 мм коливається від 47 до 50° (рис. 155,в), а для свердел діаметром понад 12 мм ф =55°.

Свердла, оснащені пластинками твердих сплавів, порівняно з свердлами, виготовленими з сталей, мають меншу довжину робочої частини, більший діаметр серцевини і менший кут нахилу гвинтової канавки. Ці свердла мають високу стійкість і забезпечують більш високу продуктивність. Особливо ефективне застосування свердел з пластинками твердих сплавів під час свердління і розсвердлювання чавуну, твердої сталі, пластмас, скла, мармуру та інших твердих матеріалів.

Свердла, оснащені пластинками твердих сплавів, випускаються чотирьох типів: спіральні з циліндричним хвостовиком (рис. 156,а); спіральні з конічним хвостовиком (рис. 156,6); з прямими канавками і конічним хвостовиком (рис. 156,б) і з косими канавками і циліндричним хвостовиком (рис. 156,2).

Процес різання під час свердління. У процесі свердління під діянням сили різання різальні поверхні свердла стискують частинки металу, що до них прилягають, і коли тиск, створюваний свердлом, перевищить сили зчеплення частинок металу, починають утворюватись елементи стружки, і вона відділяється.

Процес різання під час свердління. У процесі свердління під діянням сили різання різальні поверхні свердла стискують частинки металу, що до них прилягають, і коли тиск, створюваний свердлом, перевищить сили зчеплення частинок металу, починають утворюватись елементи стружки, і вона відділяється.

Під час свердління в’язких металів (сталь, мідь, алюміній і ін.) окремі елементи стружки, щільно зчіплюючись між собою, утворюють безперервну стружку, що завивається в спіраль (див. рис. 152). Така стружка називається зливною. Якщо оброблюваний метал крихкий, наприклад чавун або бронза, то окремі елементи стружки надламуються і відокремлюються один від одного. Така стружка, що складається з окремих роз’єднаних між собою елементів (лусочок) неправильної форми, носить назву стружки надлому.

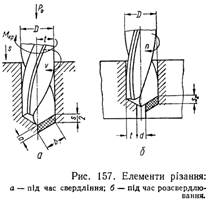

У процесі свердління розрізняють такі елементи різання: швидкість різання, глибина різання, подача, товщина і ширина стружки (рис. 157).

Головний робочий рух свердла (обертальний) характеризується швидкістю різання.

Швидкість різання — це шлях, що проходить у напрямі головного руху найбільш віддалена від осі інструмента точка різальної кромки за одиницю часу. Прийнято швидкість різання позначати латинською буквою V і вимірювати в метрах за хвилину.

Якщо відомі число обертів свердла і його діаметр, не важко визначити швидкість різання. Вона підраховується за загальновідомою формулою

г) ~ Тооо м^хв>

де й — діаметр інструмента (свердла), мм\ п — число обертів свердла за хвилину; я — постійне число, що приблизно дорівнює 3,14.

Якщо відомі діаметр свердла і швидкість різання, то число обертів можна обчислити за формулою

п = обіхв.

Подачею при свердлінні називається переміщення свердла вздовж осі за один оберт. Вона позначається буквою 5 і вимірюється в мм/об. Свердло має дві головні різальні кромки. Отже, подача на одну різальну кромку буде виражена так:

^ 2 ■

Для характеристики величини переміщення свердла за хвилину іноді визначають подачу за хвилину

Правильний вибір подачі має велике значення для підвищення стійкості інструмента. Величина подачі під час свердління і розсвердлювання залежить від заданої чистоти і точності обробки, твердості оброблюваного матеріалу, міцності свердла і жорсткості системи верстат — інструмент — деталь.

D

— мм.

Глибиною різання / при свердлінні отворів є відстань від стінки отвору до осі свердла (тобто радіус свердла):

і

При розсвердлюванні (рис. 157,6) глибина різання / визначається як половина різниці між діаметром О свердла і діаметром (і раніше обробленого отвору:

, О — й і = —мм.Товщина зрізу (стружки) а вимірюється у напрямі» перпендикулярному до різальної кромки свердла. Ширина зрізу Ь вимірюється вздовж різальної кромки і дорівнює її довжині (рис. 157, а).

Площа поперечного перерізу стружки (площа зрізу) /, що зрізується обома різальними кромками свердла, визначається за формулою

[ = 80І мм2,

де 5о — подача, мм!об\

і — глибина різання, мм.

Таким чином, площа поперечного перерізу стружки стає більшою із збільшенням діаметра свердла, а для даного свердла — із збільшенням подачі.

Оброблюваний матеріал чинить опір різанню і видаленню стружки. Для здійснення процесу різання до інструмента повинні бути прикладені сила подачі Ро, що перевищує сили опору матеріалу осьовому переміщенню свердла, і крутний момент Мкр, необхідний для подолання моменту опору М і для забезпечення головного обертального руху шпинделя і свердла.

Сила подачі Рь під час свердління і крутний момент залежать від діаметра свердла й, величини подачі і властивостей оброблюваного матеріалу: наприклад, із збільшенням діаметра свердла і подачі вони також збільшуються.

Потужність, потрібна для різання під час свердління і розсвердлювання, складається з потужності, що витрачається на обертання інструмента, і потужності, затрачуваної на подачу інструмента. Оскільки потужність, потрібна для подачі свердла, надзвичайно мала порівняно з потужністю, яка витрачається на обертання свердла у процесі різання, то для практичних цілей потужність можна підраховувати за такою формулою:

П м

^різ ^ 716 200 1,36 Квт’

де Мгф— крутний момент, кГ • мм\

п — число обертів інструмента за хвилину.

Знаючи потужність, що затрачується на різання, легко підрахувати і потрібну потужність електродвигуна верстата Nм* яка забезпечить проведення процесу різання під час свердління в певних умовах роботи:

д7 _ _ м*рквт

“ т] - 716 200 1,36 КвШ'

де ї] — коефіцієнт корисної дії верстата.

Стійкістю свердла називається час його безперервної (машинної) роботи до затуплення, тобто між двома переточуваннями. Стійкість свердла звичайно вимірюється у хвилинах.У процесі різання під час свердління виділяється велика кількість тепла внаслідок деформації металу, тертя стружки, що виходить по канавках свердла, тертя задньої поверхні свердла об оброблювану поверхню і т. ін. Основна частина тепла виноситься стружкою, а решта розподіляється між деталлю і інструментом. Щоб запобігти затупленню і передчасному спрацюванню під час нагрівання свердла у процесі різання застосовують мастильно-охолодну рідину, яка відводить тепло від стружки, деталі та інструмента.

До охолодних рідин, якими користуються під час свердління металів, належать мильна і содова вода, масляні емульсії та ін.

Вибір режимів різання під час свердління полягає у визначенні такої подачі і швидкості різання, при яких процес свердління деталі виявляється найбільш продуктивним і економічним.

Теоретичний розрахунок елементів режиму різання провадиться за нормативами, що діють на заводі, або по довідниках у такому порядку: вибирають подачу, потім підраховують швидкість різання і по швидкості різання встановлюють число обертів свердла. Потім вибрані елементи різання перевіряють по міцності слабкої ланки механізму головного руху і потужності електродвигуна верстата.

Звичайно у виробничих умовах під час вибору елементів режиму різання, свердління, зенкерування, розвірчування і ін. користуються готовими даними технологічних карт.

Звичайно у виробничих умовах під час вибору елементів режиму різання, свердління, зенкерування, розвірчування і ін. користуються готовими даними технологічних карт.

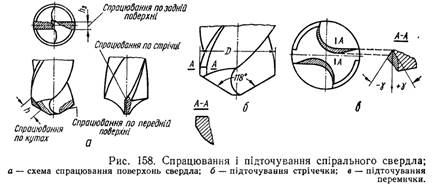

Спрацювання і заточування свердел. Спрацювання свердел із швидкорізальної сталі відбувається по задній поверхні, стрічечках

ікутах, а іноді і по передній поверхні (рис. 158, а)

Задня поверхня свердла спрацьовується в результаті тертя об поверхню різання, передня — в результаті тертя об стружку, що утворюється. Свердло, що затупилося, у процесі роботи дає характерний рипучий звук, що свідчить про необхідність направити свердло на переточування.

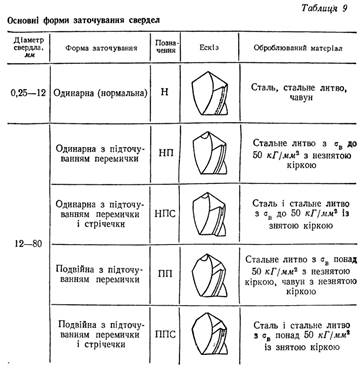

Форма заточування впливає на стійкість свердла і швидкість різання, яку допускає свердло. Розрізняють такі форми заточки свердел: нормальну одинарну і подвійну заточку, заточку з підточ- кою перемички, з підточкою стрічечки та ін. (табл. 9).  стрічечки та ін. (табл. 9).

стрічечки та ін. (табл. 9).

При подвійній заточціна заборному конусі свердла утворюється друга затилована частина, що має кут при вершині

сро= 70-г-75°. Стійкість свердла з подвійною заточкою під час обробки сталі збільшується у 2,5—3 рази порівняно з свердлом

нормальною заточкою.

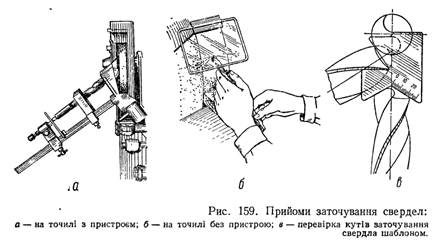

Підточування стрічечки провадиться на довжині 1,5—4 мм зніманням затилка під кутом 6—8° з утворенням вузької фаски завширшки 0,2—0,3 мм, потрібної для запобігання защемлення і поломки свердла (рис. 158,6). З таким заточуванням стійкість свердла щодо спрацювання під час обробки в’язких сталей збільшується у 2—3 рази.Підточування перемички складається з утворення додаткових виїмок біля вершини свердла з обох боків вздовж його осі на довжині 3—15 мм (рис. 158,а), після чого довжина перемички скорочується до 0,1 £. При цьому значно зменшується сила подачі Ро9 а стійкість свердла збільшується у 1,5 раза.Багато новаторів виробництва працюють над удосконаленням конструкції свердел для підвищення їх стійкості.Свердла заточуються у заточувальних майстернях фахівцями- заточувальниками на спеціальних верстатах.У ряді випадків заточування свердел провадять на простих заточувальних верстатах (точила), обладнаних спеціальним пристроєм (рис. 159,а). Під час заточування вручну свердло тримають лівою рукою якомога ближче до різальної частини (конуса), а правою рукою — за хвостовик (рис. 159,6). Притискуючи різальну кромку свердла до бічної поверхні заточувального круга, повільним рухом правої руки покачують свердло

домагаючись, щоб його задня поверхня дістала правильний нахил і набула належної форми. Знімати треба невеликі шари металу при слабкому натискуванні свердлом на круг.

Треба стежити за тим, щоб різальні кромки мали однакову довжину і були заточені під однаковими кутами. Свердло з різальними кромками різної довжини або з різними кутами нахилу може зламатися або просвердлити отвір більшого діаметра. Після заточування задньої поверхні свердла його головні різальні кромки повинні бути прямолінійними.Правильність заточування свердел перевіряють спеціальним шаблоном (рис. 159,в).

Дата добавления: 2015-02-03; просмотров: 4168;