Системы гидравлики.

Назначение: обеспечение судовых потребителей объёмной гидравлической энергией, то есть создание требуемого давления рабочей среды и подвод её к гидроприводам различных устройств и арматуры.

Силовой гидравлический привод на транспортных судах имеют палубные, швартовные и якорные механизмы. Также применяется гидропривод погружных грузовых насосов на танкерах. Широкое распространение получил так же гидропривод специальных механизмов и запорно-регулирующей арматуры.

Преимущества объёмного гидропривода: простота управления и предохранения от перегрузок, широкий диапазон бесступенчатого регулирования, большая передаваемая мощность на единицу массы привода, самосмазываемость трущихся поверхностей рабочей жидкостью, свобода компоновки оборудования.

Недостатки: необходимость борьбы с утечками через уплотнения и зазоры и с проникновением воздуха в систему, необходимость применения оборудования для поддержания температуры и качества рабочей среды (фильтры, теплообменники).

Требования к рабочим жидкостям гидроприводов.

Рабочая жидкость в гидроприводе является носителем энергии, обеспечивая передачу её от источника к потребителю (исполнительному механизму). Кроме того, рабочая жидкость выполняет роль смазки. Основные требования к рабочим жидкостям:

1. Вязкостно-температурные характеристики рабочей жидкости должны обеспечивать нормальную эксплуатацию гидропривода в заданных температурных условиях, которые определяются местом установки на судне, районом плавания и навигационным сезоном.

2. Хорошие смазочные свойства.

3. Взрывобезопасность и пожаробезопасность при соприкосновении с пламенем или попадании на сильно нагретые поверхности судовых механизмов.

4. Малая токсичность самой жидкости и её паров.

5. Неагрессивность, т.е. рабочая жидкость не должна разрушать резину и другие материалы уплотнений гидропривода и вызывать коррозию рабочих поверхностей.

6. Долговечность и стабильность свойств.

7. Низкая стоимость и доступность.

Компоновка.

В качестве рабочей жидкости в системах гидравлики чаще всего используют веретённое или турбинное масло под давлением порядка 10 МПа.

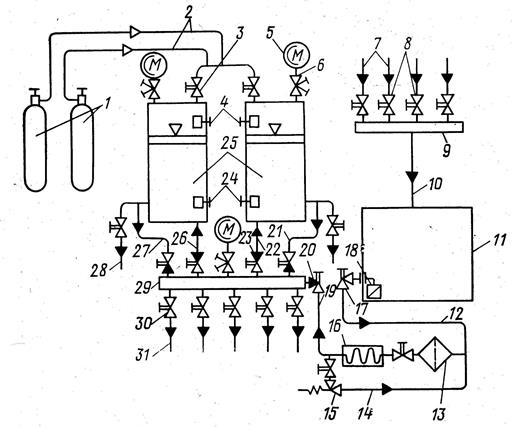

Принципиальная схема единой системы гидравлики для привода арматуры и вспомогательных механизмов представлена на рисунке.

Подача масла к потребителям осуществляется из напорного коллектора 29 по трубопроводам 31 при открытии клапанов 30. Необходимое давление в коллекторе поддерживается пневмогидроаккумуляторами 25, заполненными маслом и сжатым воздухом, которые разделены поршнем. Масло в пневмоаккумуляторы закачивается винтовым насосом 16 из цистерны 11, проходя по всасывающему трубопроводу 12 через приёмник с сеткой 18, угловой запорный клапан 17 и фильтр 13, затем по нагнетательному трубопроводу 19 с угловым невозвратно-запорным клапаном 20, коллектору 29 и трубопроводам 22 и 26 с невозвратными клапанами 23. Сжатый воздух в пневмогидроаккумулятор поступает из баллонов 1 по трубопроводам 2 с клапанами 3. Пневмогидроаккумуляторы снабжены сигнализаторами верхнего 4 и нижнего 24 уровня масла. По мере расходования масла потребителями его уровень в цистерне понижается, и давление падает. При достижении наименьшего допустимого уровня масла сигнализатор 24 даёт сигнал на пуск насоса 16, который закачивает масло в пневмогидроаккумулятор, пока уровень в нём не достигает сигнализатора верхнего уровня 4 и подаётся сигнал на остановку насоса. Возврат отработавшего масла от приводов арматуры и устройств осуществляется самотёком по сливным трубопроводам 7 в сливной коллектор 9, а оттуда по сливной магистрали 10 в цистерну 11. В случае возрастания давления в коллекторе 29 выше допустимого значения во время закачки масла срабатывает предохранительный клапан 15, перепуская масло по перепускному трубопроводу 14 во всасывающий трубопровод 12. Контроль за давлением в коллекторе 29 осуществляется по манометру 5.

Трубопроводы в системе гидравлики применяют медные. Арматура и штуцерные соединения – стальные или бронзовые.

Дата добавления: 2015-02-03; просмотров: 2503;