Способи зниження матеріаломісткості конструкцій

Довголітній досвід проектування виробив широку но-менклатуру методів зниження матеріаломісткості конст-рукцій. Далі конкретизуємо деякі з них.

Удосконалення конструктивної схеми. Суть цього ме-тоду полягає в розробленні конструктивних схем з міні-мальною кількістю деталей у виробі і найвигіднішим напрямком передачі силових потоків. Реалізацію цього методу розглянемо на трьох прикладах.

Для першого прикладу розглянемо два варіанти кінематичної схеми двоступеневого редуктора (рис. 4.1).

Вихідний варіант (а) виконаний за звичайною три-вальною схемою. Останню можна удосконалити, якщо зубчасте колесо другої ступені установити співвісно з шестірнею першої ступені редуктора, тобто скомпонувати редуктор за двовальною схемою (б).

Внаслідок внесених змін конструкція редуктора (б) стане більш компактною і легшою. Крім того, зменшаться навантаження, що діють на проміжні колеса редуктора і на відповідні підшипники. Зменшиться навантаження і на корпус редуктора.

Подальшого зниження габаритів і маси редуктора можна досягти, якщо зменшити діаметри зубчастих коліс з одночас-ним збільшенням їх ширини, а також використати зубчасті колеса з косими або шевронними зубками.

|

Другим прикладом зменшення матеріаломісткості виробів за рахунок удосконалення конструктивної схеми може бути приклад створення безкрейцкопфних машин (двигуни внутрішнього згорання, компресори, плунжерні насоси для систем гідроприводу).

В крейцкопфній конструкції машин (рис. 4.2, а) крейц-копф розвантажує циліндр і поршень від поперечних сил, що діють зі сторони шатуна при обертанні кривошипа. Вилучення

Рисунок 4.2 – Конструктивні схеми крейцкопфної (а) і безкрейцкопфної (б) машин:

1 – кривошип; 2 – шатун; 3 – крейцкопф;

4 – циліндро-поршнева пара

із конструкції крейцкопфа (рис. 4.2, б) суттєво зменшило її матеріаломісткість. Разом з тим, ускладнився режим роботи пари циліндр–поршень в наслідок розширення виконуваних нею функцій. Останнє привело до необхідності модернізації пари циліндр-поршень (збільшення площі контакту, пок-ращення змащування та ін.).

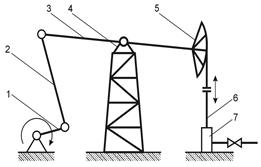

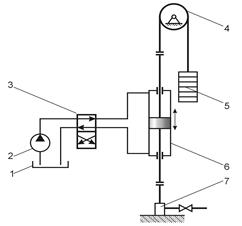

І ще один приклад з номенклатури нафтопромислового обладнання, який стосується удосконалення конструктивної схеми приводу штангової насосної установки для видобутку нафти. Створення гідроприводних штангових насосних установок (рис. 4.4) дало можливість суттєво зменшити їх масу в порівнянні з механічними балансирними приводами (рис. 4.3 ). Особливо ефект зменшення маси має місце в

|

|

штангових насосних установках з довгим ходом плунжера сверловинного насоса. Так при довжині ходу плунжера насоса 4 – 6 м маса гідроприводної штангової насосної установки в декілька разів менша маси балансирного приводу аналогічного типорозміру. Для штангових насосних установок з ходом плунжера насоса більше 6 м використання механіч-ного балансирного приводу неефективно через суттєве збільшення його маси .

Вибір раціональної конфігурації поперечного перерізу деталей. Суттєвого зниження маси виробу можна досягти, якщо забезпечити рівномірний напружений стан пеперечного перерізу несучих деталей. Це дає можливість максимально використати площу всього поперечного перерізу деталі.

Однак, рівномірний розподіл напружень в перерізі деталей конструкцій можливий лише у випадку розтягу- стиску та деякій мірі зсуву, і коли відсутні значні концентратори напружень. При згині і крученні, а також при складному напруженому стані деталі конструкції, напруження в перерізі деталей розподіляється нерівномірно. Для прикладу, при дії крутного моменту на вал в периферійній зоні його поперечного перерізу напруження максимальне, а в цент-ральній зоні зменшується до нуля (рис. 4.5, а).

|

|

Рисунок 4.5 – Розподіл напружень при крученні деталей з:

а) суцільним круглим перерізом; б) кільцеподібним перерізом

Логічно з погляду зменшення маси конструкції для такого виду навантаження раціонально було б вибрати таку геометричну форму поперечного перерізу, в якій метал, віддалений від зони з малими напруженнями і зосереджений в

зоні з максимальними напруженнями, тобто на периферії пе-рерізу. Таким вимогам відповідає переріз кільцеподібної форми (рис. 4.5, б).

При згині деталей конструкції (рис. 4.6) напруження на нейтральній лінії 0-0 поперечного перерізу рівні нулю і зростають до максимального значення на верхньому

Рисунок 4.6 – Розподіл напружень при згині конструкції

Таблиця 4.2 Порівняльні значення міцності перерізів

| № з/п | Профіль | Відносна площа перерізу F | Відносний момент опору W |

| |||

| 2,2 | ||

| |||

| 9 – 12 |

i нижньому зовнішніх контурах перерізу. Отже доцільно при такому виді навантаження розвивати зовнішні розміри, зосереджувати матеріал на периферії і віддалювати його від нейтральної лінії. В табл. 4.2 зображені чотири різні за конфігурацією, але одинакові за площею перерізи. Там же приведені значення їх відносної міцності при згині конструкції. Як видно, двотавровий переріз в порівнянні з іншими зображеними характеризується максимальною міцністю при поперечному згині деталі. Момент опору перерізу в залежності від форми двотавра в 9–12 разів більший від моменту опору профілю 1. Використання останнього є найраціональнішим з погляду підвищення міц-ності конструкції без збільшення її маси.

Вплив виду навантаження. Одним із основних спосо-бів зменшення маси виробу – раціональне навантаження його деталей. Вище було відмічено, що найвигіднішим наванта-женням є розтяг-стиск. В цьому випадку всі точки попереч-ного перерізу деталі працюють з однаковим напруженням, а матеріал використовується ефективно. Виходячи з наведеного слід дотримуватись наступних рекомендацій :

1) Вузли і деталі конструкції необхідно проектувати таким чином, щоб діюче в деталях навантаження спричиняло в них появу напружень розтягу-стиску.

2) При проектуванні деталей, що працюють на розтяг або стиск, добиватися, щоб навантаження на них було симетричним. Несиметричне відносно геометрії деталі навантаження спричиняє появу згинаючих напружень.

3) При можливості проектувати конструкції таким чином, щоб в деталях діяли напруження стиску, так як більшість конструкційних матеріалів проявляють вищу міцність при стиску, ніж при розтязі. Це пояснюється тим, що внутрішні дефекти матеріалу (мікротріщини, мікропори та ін.) чутливо реагують на розтягуючі напруження, що приводить до росту тріщин, а згодом і до руйнування конструкції. Напруження стиску, навпаки, сприяє процесу закриття мікродефектів. Описане має місце особливо при використанні матеріалів з високими пластичними властивостями (сталі 10, 15, 20 та ін).

На рис. 4.7 зображений графік навантаження зразка з сталі 20 відповідно при стискуванні (крива 1) і при розтягу-ванні (крива 2). В другому випадку при досягненні критичних напружень зразок руйнується (точка А). В умовах стискування зразка він безперервно зміцнюється як за рахунок наклепу, так і за рахунок збільшення поперечних розмірів. При таких умовах довести пластичний матеріал до руйну-вання взагалі неможливо.

Рисунок 4.7 – Графік навантаження зразка стискуванням (1) і розтягуванням (2)

4) В тих випадках, коли неможливо позбавитись згинаю-чих навантажень в деталях, необхідно вжити конструктивних заходів, направлених на зменшення їх негативного впливу, а саме:

- використовувати раціональні перерізи з розміщенням матеріалу в периферійній зоні;

- зменшувати згинаючий момент (зменшувати віддалі між опорами, плече, усувати консольне навантаження).

Використання зварних конструкцій. Характерним для бурового і нафтогазопромислового обладнання є наявність масивних і складних за формою корпусних та базових дета-лей. Це станини і корпуси насосів, компресорів, редукторів, корпуси та базові деталі вертлюгів, превенторів, колонних головок тощо. Вказані деталі, як правило, сприймають великі експлуатаційні навантаження. Їх маса складає значну долю в загальній масі виробу. Тому зменшення маси певної номенклатури бурового нафтогазопромислового обладнання пов’язане перш за все із зменшенням маси корпусних і базових деталей.

Використання зварювальних технологій суттєво зменшує масу складних за формою деталей. Однак, слід відмітити, що виготовлення зварних конструкцій супроводжується певними труднощами, пов’язаних з температурними деформаціями зварюваних деталей, із забезпеченням необхідної міцності і щільності зварних швів, з їх контролем та ін.

Використання листових штампованих конструкцій. Ефективним засобом зменшення матеріаломісткості деталей є використання листових штампованих конструкцій (пробки, кришки, деякі корпусні деталі). Особливо доцільно викорис-товувати штамповані конструкції в умовах серійного вироб-ництва, коли обсяг випуску продукції оправдовує витрати на технологічне оснащення для штампування.

При необхідності підвищити міцність і жорсткість штампованих конструкцій вводять додаткові зв’язки, ребра, виконують рельєфну поверхню.

Використання високоміцних матеріалів. Деталі бурового і нафтогазопромислового обладнання, як правило, працюють в умовах значних навантажень, в тому числі і змінних. Тому для їх виготовлення логічно використовувати високоміцні конструкційні матеріали, а саме вуглецеві якісні конструкційні сталі і леговані сталі.

Далі наведено приклади конструкційних матеріалів для деяких високонавантажених деталей:

- ствол бурового вертлюга – сталі 40Х, 40ХН, 38ХГН;

- штропи бурового гака та бурового вертлюга – сталі 40ХН, 40ХНМА, 38ХГН;

- станина ротора, корпуси превенторів – сталі 35Л, 40Л;

- несучі деталі трубних елеваторів – сталі 40ХН, 35ХНМЛ;

- штоки бурових насосів – сталі 12ХН4, 20ХНЗА, 40Х, 40ХН, 38ХМЮН.

- бурильні труби – сталі 45, 40Х, 40ХН та ін.

Використання зміцнюючих технологій. Зміцнення де-талей конструкцій, а значить і зменшення їх матеріаломісткості можна досягти шляхом використання зміцнюючих технологій, а особливо об’ємного гартування. Останнє суттєво підвищує механічні показники конструкційних сталей. Наприклад для сталі 45 в незміцненому виді (кована або катана) границя текучості σТ і границя міцності σВ відповідно становлять 353 МПа і 598еМПа. Після гартування (темпе-ратура нагріву 1100 оС, охолодження в маслі) вказані меха-нічні показники відповідно зростають до 610-620 МПа і 920-950 МПа.

Ще один приклад. Границя міцності σВ для кованої сталі 45Х становить 700 МПа. Після гартування і відпуску при температурі 600 оС границя міцності досягла 1000 МПа, а після гартування і відпуску при температурі 500 оС – до 1200гМПа.

Використання легких металів і сплавів.Суттєвого зниження матеріаломісткості конструкції можна досягти при використанні легких металів і сплавів (алюмінієві, титанові та магнієві сплави). Густина цих сплавів майже в три рази менша, ніж конструкційних сталей. Особливо широкого використання набули легкі сплави в літакобудуванні, приладобудуванні, автомобілебудуванні.

Типовим прикладом використання легких сплавів в нафтогазовій галузі є легкосплавні бурильні труби (сплав Д16Т).

Зменшення ваги бурильної колони позитивно впливає на характеристики і параметри обладнання та виконувані технологічні процеси (знижуються енерговитрати, скорочу-ється тривалість спуско-підіймальних операцій, зменшуються витрати талевого каната і гальмівних колодок, підвищується продуктивність праці бурових бригад).

Порівняльна міцність деяких легких сплавів і сталі групи міцності Д наведена в таблиці 4.3.

Таблиця 4.3 – Міцність легких сплавів і сталі групи міцності Д

| Матеріал | Границя текучості, МПа |

| Алюмінієвий сплав Д16Т | |

| Титановий сплав ВТ-14 | |

| Магнієвий сплав МА-3 | |

| Сталь групи міцності Д |

Використання неметалевих матеріалів.До таких відносяться в першу чергу полімерні матеріали (текстоліт, гетинакс, поліетилен, фторопласт, поліуретан, гума та ін.). З полімерних матеріалів виготовляють корпусні деталі, зубчасті колеса, лопаті турбомашин, триботехнічні деталі, ущільнення, труби та багато інших деталей. Для покращення експлу-атаційних показників деталей, виготовлених з полімерних матеріалів, в структуру останніх включають різноманітні наповнювачі. Наявність того чи іншого наповнювача підви-щує міцність деталей, їх зносостійкість, термостійкість, корозійну стійкість та інші властивості.

Уточнення розрахункових напружень. В багатьох випадках розрахункові напруження в деталях конструкції за своїми значеннями суттєво відрізняються від реальних напру-жень, що мають місце при експлуатації обладнання. Інколи взагалі неможливо установити величину і закономірність розподілу напружень в деталях.

До головних факторів, які обумовлюють відхилення реальних напружень і коефіцієнтів запасу міцності від розра-хункових слід віднести :

- складність геометричної форми деталі (корпусні і базо-ві деталі засувок, превенторів, гідравлічні коробки бурових насосів та ін.);

- відхилення розрахункової схеми навантаження від ре-альних умов навантаження;

- додаткові навантаження внаслідок неточності монтажу, виготовлення та складання конструкції;

- складність розрахунку значень окремих видів експлу-атаційних навантажень на конструкцію.

Проектуючи конструкцію в умовах недостатньої інформації про напружений стан несучих деталей, конст-руктор змушений йти по шляху підвищення коефіцієнтів запасу міцності, що приводять до збільшення маси виробу. Ефективним засобом в даній ситуації є використання експери-ментальних методів визначення напружень (тензометрич-ного, поляризаційно-оптичного, методу лакових плівок та ін.).

В основу тензометричного методу покладений відомий фізичний принцип зміни електричного опору дроту при зміні його довжини. З цією метою на деталь наклеюють тензо-датчик (рис. 4.8), який представляє собою полоску паперу, на якій укладений і закріплений дріт діаметром 0,015-0,030 мм. Тензодатчик наклеюють таким чином, щоб довжина петель дроту (база L тензодатчика) співпадала з напрямом очікуваної деформації деталі. Як правило, база датчиків 10-20тмм. Кінці дротини тензодатчика з’єднуються за відповідною схемою з підсилюючою і вимірювальною апаратурою.

Тензометричний метод характеризується високою точ-ністю вимірювання (± 5%). Визначення величини напружень цим методом можливо лише в зоні пружніх деформацій.

Рисунок 4.8 – Схема тензодатчика:

1 – деталь; 2 – тензодатчик

Поляризаційно-оптичний методвизначення напружень полягає в тому, що прозора плоска модель в навантаженому стані просвічується в поляризаційному світлі. Зображення моделі на екрані при цьому покрите системою полос, форма і розміщення яких визначає напружений стан моделі. Шляхом аналізу отриманої картини зображення стає можливим визначити напружений стан моделі.

Як видно, на відміну від тензометричного методу визначення напружень поляризаційно-оптичний метод базується на принципі моделювання. Найпростіше його використовувати для аналізу плоского напруженого стану в моделях постійної товщини. Плоскі моделі виготовляють з оптично активного матеріалу (органічне скло, фторопласти, епоксиди, полістироли). Детальніше про поляризаційно-оптичний метод можна ознайомитися в спеціальній літературі.

Метод лакових плівок полягає в тому, що на чисту поверхню деталі наносять тонкий шар лаку (0,05-0,10 мм). Після його висихання утворюється тонка плівка, яка міцно з’єднана з металом. Рецептура лаку підбирається таким чином, щоб видовження плівки при розриві було в межах пружніх деформацій металу. При навантаженні випробуваної деталі в зоні підвищених напружень на лаковій плівці утворюється сітка дрібних тріщин (рис. 4.9), які розміщені перпендикулярно до максимальних розтягуючих напружень.

Рисунок 4.9 – Сітка тріщин в лаковій плівці при

Дата добавления: 2015-01-10; просмотров: 1358;