Конструкторская подготовка производства

1. Опытно-конструкторские работы. (ОКР) —сложный процесс, объединяющий собственно конструкторские разработки с экспериментальными исследованиями.

Содержание ОКР обусловлено характером объекта разработки, его назначением, способом изготовления и пр. Для такого объекта проектирования можно выделить несколько типовых этапов работы, на которые составляется полный список технической документации, являющейся результатом труда конструкторов. Эти этапы работы регламентируются Единой системой конструкторской документации (ЕСКД), действующей во всех отраслях промышленности. Приведем их состав и содержание.

Техническое задание составляют представители службы маркетинга заказчика и предприятия. В нем отражаются тактико-технические требования будущего изделия: [

• условия и режим эксплуатации товара;

• укрупненные основные технические параметры и характеристики, в том числе присоединительные размеры; \

• ресурс (срок службы) товара; i

• предполагаемый объем выпуска;

• техника безопасности эксплуатации изделия и санитарно-гигиенические нормы;

• патентная чистота;

• сроки и условия хранения;

• художественно-архитектурное решение (дизайн);

• транспортабельность (тара, упаковка) и др.

Требования технического задания должны ориентироваться на выпуск новой конкурентоспособной продукции. Утверждает техническое задание руководитель предприятия.

Техническое предложение (аванпроект) содержит расчеты технических параметров и экономической эффективности, которые обосновывают возможность и целесообразность разработки нового изделия. Расчеты выполняются по нескольким вариантам изготовления изделия, анализируется и выбирается оптимальный вариант, у которого наибольший ожидаемый экономический эффект.

После согласования со службой маркетинга, Отделом Главного Технолога, заказчиком и другими службами техническое предложение утверждает руководитель предприятия. Аванпроект является основанием для выполнения последующих стадий конструкторской подготовки производства.

Эскизный проект выполняется не в заданном масштабе, но с обязательным соблюдением всех необходимых пропорций в размерах изделия. Как правило, эскизный проект разрабатывается в нескольких вариантах, изготовляются модели изделия (из пластика, дерева и т. п.), которые и обсуждаются специально созданной комиссией. Комиссия выбирает один вариант и утверждает его для последующей разработки, т. е. для него выполняются чертежи (рисунки) основных узлов и общий вид, кинематические, гидравлические и электрические схемы, рисунки с тем, чтобы эскизный проект дал полное представление об устройстве и принципах работы нового изделия. После окончательного согласования и утверждения эскизный проект является основанием для разработки технического проекта.

Технический проект разрабатывается в строгом соответствии с требованиями стандартов. На этой стадии выполняются всевозможные виды проекции, сечения для того, чтобы получить полное представление об устройстве и работе нового изделия. В составе технического проекта выполняются чертежи основных агрегатов и узлов с расчетами их на прочность, жесткость, устойчивость и другие прочностные характеристики, Делаются обоснования выбора материалов для наиболее ответственных деталей. На этой стадии составляются инструкции по эксплуатации изделия (паспорт, техническое описание) и пояснительная записка в целом для технического проекта.

Рабочая конструкторская документация разрабатывается только после утверждения технического проекта и только на его основе. Она включает в себя рабочие чертежи всех деталей изделия (кроме нормалей), их необходимые проекции, виды, разрезы, материал, технические условия изготовления и др. Такой набор информации позволяет разрабатывать в дальнейшем технологический процесс изготовления деталей в зависимости от типа производства.

На основе рабочих чертежей деталей в экспериментальном цехе Отдела Главного Конструктора (ОГК) изготовляются все детали изделия; с учетом заказных комплектующих деталей, узлов, кабельно-проводниковой продукции, а также осуществляются сборка и испытания опытного образца.

Уточнение конструкции отдельных деталей и корректировка в целом рабочего проекта осуществляются как при сборке, так и при испытаниях опытного образца. При необходимости изготовляется установочная партия изделий. По результатам испытаний принимается решение о подготовке к серийному (массовому) производству товара, его доработке или о прекращении дальнейших работ.

Размножение, хранение, учет конструкторской документации (оригиналов, дискет, калек, синек (копий) всех чертежей) и выдачу необходимых копий цехам и отделам предприятий осуществляет специальное бюро технической документации (БТД) ОГК или архив. Все размноженные рабочие чертежи деталей поступают в Отдел Проектирования Технологии для разработки технологических процессов и других стадий технологической подготовки производства.

Стадии разработки технического задания и аванпроекта часто называют подготовительными. В зависимости от сложности разрабатываемой продукции некоторые этапы могут не выполняться (например, техническое предложение) или совмещаться (например, эскизного и технического проектов; технического проекта с разработкой рабочей документации и т. д.).

2. Отработка конструкции изделия на технологичность. Этот этап работ направлен на повышение производительности труда, снижение затрат и сокращение времени на проектирование и изготовление технологической оснастки.

Под технологичностью конструкции понимается совокупность особенностей конструкции изделия, которыe проявляются в возможности оптимизации затрат труда, материалов и времени при технологической подготовке производства, изготовлении и эксплуатации, в сравнении с соответствующими показателями однотипных конструкций продукции такого же назначения.

Для оценки технологичности конструкции изделия определяются показатели, характеризующие трудоемкость ее изготовления в нормо-часах; материалоемкость (металлоемкость) или массу изделия; себестоимость изготовления изделия.

В процессе конструкторской разработки технологичность изделия устанавливается по трем коэффициентам: конструктивной преемственности; уровню стандартизации и унификации деталей; уровню применяемости материалов.

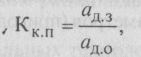

Коэффициент конструктивной преемственности (Кк.п) определяет степень использования в новой конструкции деталей, заимствованных из других изделий, уже освоенных производством:

где ад.з — количество деталей в новом изделии, заимствованных из других изделий; ад.о — общее количество деталей в новом изделии.

Конструктивная преемственность влечет за собой технологическую преемственность, т. е. возможность максимального использования существующего оборудования, оснастки и материалов.

Коэффициент применяемости материалов определяется по аналогичной формуле и характеризует сложность в обеспечении нового изделия необходимыми новым сырьем, комплектующими изделиями и материалами.

Коэффициент конструктивной стандартизации (Кст) показывает степень применения в новой конструкции стандартных деталей:

где ад.с — количество стандартизованных деталей в новом изделии.

Общий коэффициент стандартизации и унификации (К) по новому изделию можно оценить по формуле

3.Метрологическая экспертиза конструкторской документации . Метрологическая экспертиза необхдима в целях анализа и оценки технических решений относительно выбора параметров, которые подлежат измерению, установления норм точности и обеспечения методами и средствами измерения процессов разработки, изготовления, испытаний, эксплуатации и ремонта продукции.

В результате проведения метрологической экспертизы должно быть обеспечено документальное соответствие рабочих измерений необходимой точности на основе правильно установленных норм точности, а также даны рекомендации относительно возможностей совершенствования методов и средств измерения и упрощения контрольных операций.

К основным задачам метрологической экспертизы технической доументации на рабочих этапах ее разработки относятся:

• оценка соответствия установленной стандартами технологии в области метрологии и измерительной технике;

• оценка обеспечения конструкцией изделия возможности контроля необходимых параметров (пригодность конструкции для контроля);

• определение целесообразности разработки, изготовления и применения нестандартизованных средств измерения при изготовлении, испытаниях, эксплуатации и ремонте продукции;

• установление соответствия показателей точности средств и методов измерения требованиям оптимальных режимов технологических процессов и контролю качества продукции.

Содержание и задачи технологической подготовки производства

Технологическая подготовка производства — это совокупность взаимосвязанных работ, определяющих последовательность выполнения производственного процесса нового изделия наиболее рациональными способами с учетом конкретных условий производства предприятия.

Основная задача этапа технической подготовки производства — обеспечить высокое качество изготовления изделия и создать условия для рациональной организации производственных процессов, улучшения использования оборудования и производственных площадей, повышения производительности труда, уменьшения расхода материалов и энергоресурсов. Эту задачу призван решать Отдел Главного Технолога (ОГТ) предприятия.

Технологическая подготовка производства должна осуществляться в соответствии с требованиями ЕСТД. Она предполагает:

• технологический анализ рабочей документации и контроль технологичности конструкции деталей и узлов;

• корректировка полученной от организации-разработчика технологической документации относительно конкретных условий предприятия-изготовителя новой продукции;

• разработка прогрессивных технологических процессов изготовления деталей, сборки, регулировки и испытания отдельных узлов и изделия в целом;

• проектирование технологической оснастки и нестандартного оборудования;

• разработка и внедрение рациональных методов технического контроля; '

• разработка рациональных технологических маршрутов и на этой основе планировка цехов и производственных участков с расстановкой оборудования;

• внедрение (наладка) технологических процессов на производственных участках и рабочих местах;

• расчеты производственной мощности предприятия, нормативов расхода инструмента, материалов, энергоресурсов и т. п.

В процессе конструирования совместные усилия конструктора и технолога должны быть направлены на обеспечение высокой технологичности уже на ранних этапах создания новой продукции.

Конструкторская и технологическая подготовка не разграничиваются. Уже в процессе изготовления опытного образца новой продукции в опытном производстве должка осуществляться соответствующая работа по технологической подготовке производства. Однако основные работы начинаются после получения предприятием-изготовителем конструкторской документации.

Типизация и стандартизация технологических процессов изготовления и контроля продукции основываются на конструкторско-технологической классификации объектов производства (деталей, узлов), выборе типового представителя объекта и разработке для него типового или стандартного технологического процесса.

Стандартные технологические процессы разрабатываются на стандартизированные и ответственные детали, от качества которых зависит срок службы изделия. Стандартизируются не только процессы, но и технологические операции, от которых в наибольшей степени зависит качество деталей.

Стандартизация и типизация технологических процессов предусматривают широкое применение электронно-вычислительной техники для технологического проектирования, в том числе классификации деталей и разработки технологических процессов.

Стандартизация технологической документации предусматривает создание стандартов на первичные формы документов, методы их составления, сохранения, учета и внесения изменений.

Дата добавления: 2015-01-29; просмотров: 1176;