Расчет цилиндрических соединений с натягом

Этот тип соединений очень широко применяется при значительных (особенно динамических) нагрузках и отсутствии необходимости в частой сборке и разборке. Шлицевые и особенно шпоночные соединения при динамическом нагружении быстро обминаются.

Примеры соединений: колёсные центры на ось и бандажи железнодорожных колёс, венцы зубчатых и червячных колёс, диски турбин, роторы электродвигателей, гребные винты кораблей, подшипники качения, штампы и т.д.

Характер соединения определяется натягом, который определяется стандартной посадкой.

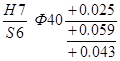

Например:

Минимальный натяг Nmin = 18 мкм

Максимальный натяг Nmax = 59 мкм

По способу сборки соединения с натягом разделяют на собираемые запрессовкой и соединения, собираемые способом температурного деформирования одной из сопрягаемых деталей.

Нужно отметить, что прочность соединения деталей, собираемых способом температурного деформирования при том же натяге, более чем 1,5 раза превышает прочность соединения запрессовкой. Это обусловлено тем, что при запрессовке происходит частичное сглаживание шероховатостей деталей на сопрягаемых поверхностях.

Применение нагрева или охлаждения для сборки особенно удобно для деталей с большой длиной (валы, оси) при этом температура нагрева должна быть ниже температуры низкого отпуска. До 1500С нагрев мелких деталей осуществляется в масле, а также в электрической или газовой печи.

Охлаждение применяют преимущественно для небольших деталей при их установке в массивные корпуса с помощью твёрдой углекислоты (сухой лёд – 790С) или в жидком воздухе (температура- 1900С) в последнем случае нужно быть особенно осторожным и обеспечить тщательное обезжиривание деталей.

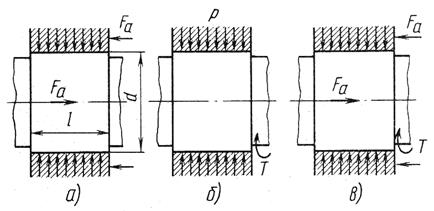

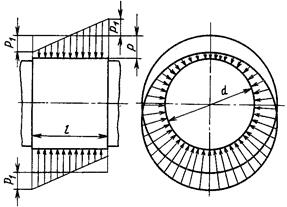

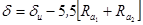

Необходимая величина натяга соединения определяется потребным давлением p на посадочной поверхности, которое должно быть таким, чтобы силы трения оказались больше внешних сдвигающих сил (рис. 6.1).

Рис. 6.1 Расчетные схемы соединений с натягом

При нагружении соединения осевой силой А:

;

;

где:  - сила нормального давления на сопрягаемые поверхности;

- сила нормального давления на сопрягаемые поверхности;

d, ℓp – диаметр и длина посадочной поверхности;

f – коэффициент трения (см. табл. 8);

k – коэффициент запаса сцепления (k ≈ 1,5…2).

Откуда посадочное давление p равно:

(6.1)

(6.1)

Таблица 8

Усредненные значения коэффициента трения

при расчете посадок с натягом

| Способ сварки соединения | Сталь | Чугун | Алюминиевые и магниевые сплавы | Латунь | Пластмассы |

| Механический | 0,06–0,13 | 0,07–0,12 | 0,02–0,06 | 0,05–0,10 | 0,6–0,5 |

| Тепловой | 0,14–0,16 | 0,07–0,09 | 0,05–006 | 0,05–0.14 | – |

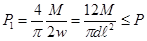

При нагружении соединения крутящим моментом Mk:

;

;

откуда:

(6.2)

(6.2)

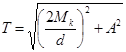

При одновременном нагружении соединения крутящим моментом Mk и осевой силой А расчёт ведут по равнодействующей осевой и окружной силе:

;

;

по формуле:

(6.3)

(6.3)

В соединениях с натягом нагрузка по длине распределяется резко неравномерно и у торца ступицы со стороны передачи крутящего момента возникают острые пики напряжений.

Несущая способность соединения может быть существенно повышена оксидированием, а также гальваническими покрытиями хромом и никелем. Большой эффект даёт введение в соединение порошка корунда (при сборке температурным деформированием); в этом случае коэффициент трения покоя возрастает больше чем в 2 раза.

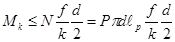

При нагружении соединения изгибающим моментом  на равномерную эпюру давлений от посадки накладывается эпюра давлений, характерная для изгиба (рис. 6.2).

на равномерную эпюру давлений от посадки накладывается эпюра давлений, характерная для изгиба (рис. 6.2).

Рис. 6.2 Эпюра давлений в соединении при нагружении

изгибающим моментом

Наиболее давление в соединении от изгиба:

,

,

где: 4π- множитель, учитывающий серпообразный характер эпюры давлений по окружности цапфы;

W = d ℓ26 – момент сопротивления изгибу диаметрального сечения цапфы.

Изгибающий момент может достигать такой величины, когда давление на посадочной поверхности снижается до 0,25P (т.е. P1 ≈ 0,25P). Исходя из этого условия допустимый момент изгиба не должен превышать величины:

(6.4)

(6.4)

Как видно из выражения (6.4), допустимый изгибающий момент пропорционален квадрату длины цапфы. Поэтому при нагружении соединения значительным изгибающим моментом необходимо увеличивать её длину.

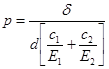

Посадочное давление р связано с натягом δ зависимостью Ляме.

, (6.5)

, (6.5)

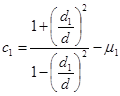

где

;

;  ;

;

здесь d – посадочный диаметр сопряжения;

d1 – диаметр отверстия охватываемой детали (для сплошного вала d1);

d2 – наружный диаметр охватывающей детали;

Е1, Е2 – модули упругости материалов деталей;

μ1 ,μ2 – коэффициенты Пуассона (сталь μ = 0,3; чугун μ = 0,25);

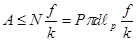

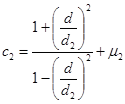

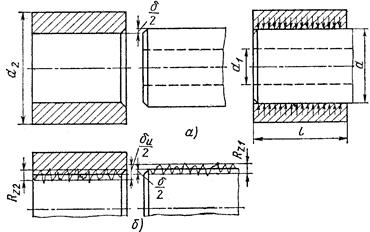

Поскольку измерение реальных деталей осуществляется по вершинам микронеровностей, то измеряемый натяг δu, больше расчётного натяга δ на величину обмятия микро неровностей (рис. 6.3):

(6.6)

(6.6)

где: Ra1, Ra2 – высота микронеровностей для соответствующего класса шероховатости.

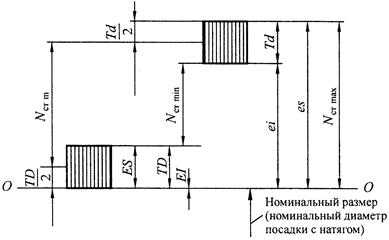

Рис. 6.3 Расчетная схема для определения стандартной

посадки с натягом

По приведённым выше зависимостям (6.1–6.3) рассчитывают посадочное давление Р, затем расчётный натяг δ (6.5) и измеряемый натяг δu (6.6), по которому и подбирают посадку из числа стандартных таким образом, чтобы максимальный натяг стандартной посадки был бы меньше измеряемого натяга δu (рис. 6.4).

Для большинства соединений с натягом суммарные напряжения на посадочной поверхности не должны по возможности превышать предела текучести материала, однако для некоторых деталей, например, для колец подшипников, посадочный натяг ограничивают изменением диаметров свободной не посадочной поверхности. Уменьшение рационального зазора в подшипнике в этом случае может привести к заклиниванию тел качения.

В этом случае задаются допустимым уменьшением радиального зазора и по нему считают допустимое посадочное давление и натяг.

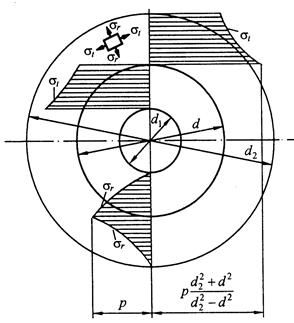

В случае тонкой втулки необходимо проверить в не нормальное и касательное напряжения (рис. 6.5) Эпюры распределения нормальных напряжений (окружных и радиальных).

Рис. 6.4 Поля допусков в системе отверстия деталей

соединений с натягом: ТD – на размер диаметра отверстия;

Td – на размер диаметра вала.

Рис. 6.5 Эпюры распределения напряжений

в деталях соединений с натягом

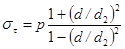

Как правило, наибольшие напряжения возникают у внутренней поверхности охватывающей детали:

;

;  ,

,

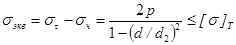

а наибольшее эквивалентное напряжение

,

,

Наибольшее напряжение охватываемой детали возникают также на внутренней поверхности и являются сжимающими

Напряжения σэкв и στ не должны по возможности превышать предела текучести материала.

Для некоторых деталей, например, для колец подшипников качения, посадочный натяг ограничивают изменением диаметров свободной (непосадочной) поверхности, т.к. уменьшение радиального зазора в подшипнике может привести к заклиниванию тел качения. В этом случае задаются допустимым уменьшением радиального зазора и по нему считают допустимое посадочное давление и натяг.

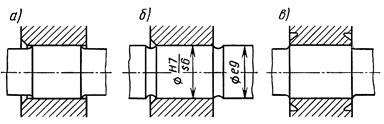

Соединения с гарантированным натягом снижают усталостную прочность валов, что связано с концентрацией напряжений и контактной коррозией на посадочных поверхностях. Для повышения усталостной прочности валов под ступицей применяют следующие мероприятия:

– обкатка роликами поверхностный наклёп повышает предел выносливости на 80…100%;

– азотирование, цементация, закалка Т.В.Ч.;

– конструктивные приёмы, снижающие концентрацию напряжений (рис. 6.6).

Рис. 6.6 Конструктивные средства повышения усталостной

прочности в местах посадок с натягом

Дата добавления: 2015-01-26; просмотров: 3246;