ОЦЕНКА КАЧЕСТВА СТРОИТЕЛЬСТВА АВТОМОБИЛЬНЫХ ДОРОГ

Для хранения песка, щбня, гравия могут быть склады открытого и полузакрытого типов. С расчетом бесперебойной работы ЦБЗ целесообразны склады траншейного типа с разгрузочной эстакадой. Выгрузку песка, щебня, гравия из вагонов осуществляют через люки. При большом грузообороте рекомендуют эстакадно-траншейные склады с выгрузочной траншеей, выгрузку производят вагоноопрокидывателем. Из траншеи сыпучие материалы вначале наклонным, а затем надштабельным распределительным транспортером подают в секции склада по размерам.

Погрузку в автомобили-самосвалы осуществляют одноковшовыми универсальными погрузчиками на пневмоходу или ленточными транспортерами через загрузочные бункера. Обычно склады ЦБЗ технологически связаны ленточным транспортером с бетоносмесительной установкой.

Для хранения цемента применяют типовые склады (рис. 185).

Погрузку цемента в автоцементовозы производят, как правило, через донные разгружатели. Сжатым воздухом цемент по трубам подают непосредственно со склада в расходные бункера бетоносмесительной установки.

Комовую известь разгружают в крытый склад, оборудованный продольным транспортером и кран-балкой с грейфером.

Выгрузку извести из вагонов производят разгрузчиком или аккумуляторными погрузчиками по наклонным желобам. Дальнейшее ее перемещение по длине склада и загрузку бункера осуществляют транспортером или кран-балкой с грейфером.

Механизация погрузочных работ на складах зависит от вида грузов. Сыпучие грузы из полувагонов выгружают кранами, оснащенными грейферами. Достоинства такой выгрузки: малая стоимость кранов, возможность разгрузки вагонов в любом месте (маневренность), при небольшом грузопотоке возможность использования кранов как на выгрузке вагонов при складывании,так и на погрузке материалов в автомобили. К их недостаткам относят значительное снижение выработки из-за большой массы грейферов, которая составляет почти 50% грузоподъемности; возможное повреждение кузова вагона, особенно при работе в ночную смену; неполное освобождение вагонов, в результате чего большую массу груза приходится разгружать вручную.

Гравитационная выгрузка сыпучих материалов из полувагонов, расположенных на повышенных путях, не требует больших трудовых затрат, поэтому при значительных грузопотоках этот способ достаточно эффективен. Затраты ручного труда на открывание и закрывание люков, зачистку полувагонов — основной недостаток этого способа. Существенный недостаток повышенных путей — необходимость в (большой территории площадок по обе стороны от оси пути и в пределах до50 м.

Грузовую переработку сыпучих материалов производят различными машинами: автомобильными погрузчиками на пневмоколесном ходу, оснащенными ковшом или грейфером; на гусеничном ходу одноковшовыми и многоковшовыми погрузчиками; одноковшовыми экскаваторами и кранами-экскаваторами с прямой лопатой, грейферным оборудованием.

Рис.185. Склад цемента

1- пневморазгрузчик; 2 – пневмоподъемник; 3 – аэрожелоб; 4 – бункер-осадитель; 5 – фильтр; 6 – силос; 7 - заборное

устройство (всасывающее); 8 - железнодорожный вагон; 10 – трнспортный трубопровод; 11 – гибкий цементовод;

12 – трап; 13 – прирельсовый склад; 14 - шкаф электрооборудования; 15 – вакуум-насос

Кроме передвижных средств используют полустационарные козловые краны, разгрузчики элеваторного типа на рельсовом ходу, стационарные ленточные подщтабельные транспортеры и погрузочные бункеры для эстакадно-траншейных складов.

Для выгрузки цемента, золы и других материалов из вагонов, хранения и погрузки их в автомобили, автоцементовозы и автозоловозы на ЦБЗ предусматривают силосные склады капитального или инвентарного типа (в зависимости от объема грузооборота полностью иличастично автоматизированы). Цемент хранят в закрытом помещении с минимальной влажностью воздуха.

Запрещается хранить цемент навалом во временных складах амбарного типа, под навесами, в ларях, на открытых площадках, под брезентовыми укрытиями.

Для доставки цемента на расстояние до 1000 км используют вагоны-цементовозы с аэрационно-пневматической разгрузкой и на расстояние до 300 км автоцементовозы.

Перевозка цемента в крытых железнодорожных вагонах имеет много существенных недостатков.

Для доставки цемента на рассредоточенные объекты с небольшим объемом работ применяют контейнеры и склады-контейнеры, передвижные цистерны с пневматической загрузкой и разгрузкой. Доставку цемента производят в автоцементовозах с цементных заводов с использованием для загрузки комплекта машин и оборудования, разработанных ВНИИСтройдормашем.

Возможна доставка цемента специально оборудованными баржами по реке.

Основное оборудование силосных складов цемента: силосы; пневмокамерные насосы для горизонтального, вертикального и наклонного транспортирования; пневмовинтовые насосы — для тех же целей, что и пневматические — транспортирование материалов по трубопроводам в силосы на расстояние до 400 м; двухходовые переключатели — для изменения движения смеси цемента с воздухом по трубопроводам (в зависимости от количества ответвлений переключатели могут быть двух- и трехпозиционные); пневмозагрузочные устройства —установки с дозирующими устройствами для загрузки цемента из силосов и бункеров в транспортные средства; установки для автоматической загрузки автоцементовозов всасывающего и всасывающе-нагнетательного действия (рис. 186) для разгрузки из крытых вагонов и транспортирования в емкости цемента, а также для выгрузки цемента из бункерных вагонов; пневмовинтовые подъемники — для вертикального транспортирования цемента по трубопроводам при помощи сжатого воздуха.

В основном пневмовинтовые подъемники используют совместно с разгрузчиками цемента, для приема цемента из бункерных вагонов — цементовозов; аэрожелоба для транспортирования цемента с небольшим уклоном. На складах аэрожелоба служат для транспортирования цемента от подъемников в силосы и далее к пневмовинтовым и камерным насосам, транспортирующим цемент в расходные бункера бетоносмесительных установок.

Особенности организации складов.При скоростном строительстве автомобильных дорог и, в частности, с применением бетоноукладочного комплекта ДС- 110 решение задачи материально-технического снабжения и организация складов представляют особую сложность. При скорости потока 1 км в смену при устройстве покрытия толщиной 22 см и шириной проезжей части 7,5 м для приготовления бетонной смеси необходимо в смену примерно 1800 м³ щебня, 800 м³ песка и 720 м³ цемента.

Для обеспечения материалами в таком количестве не пригодны склады, которые организуют при темпах строительства 150—250 м/смену.

Если учесть, что кроме щебня, песка, цемента для строительства дорог необходимо много других материалов (арматурная сталь, топливо, масло и др ), возникает необходимость создания мощной механизированной выгрузочной базы, как правило, прирельсового типа.

В зависимости от местных условий возможны два варианта организации базы: использование существующих станций железных дорог, в ряде случаев с ассигнованиями соответствующих капиталовложений по расширению путей, и постройка собственной железнодорожной ветки, что несравненно больше потребует капитальных вложений.

Наилучшей формой доставки строительных материалов с базы является централизованная перевозка автомобилям и большой грузоподъемности непосредственно па ЦБЗ, минуя промежуточные склады. В этом случае на легкоперебазируемом бетонном заводе организуют расходные склады с хранением песка, щебня, цемента в силосах или бункерах при минимальном страховом запасе. доставку материалов с базы организуют по графику, контролируемому диспетчером ЦБЗ.

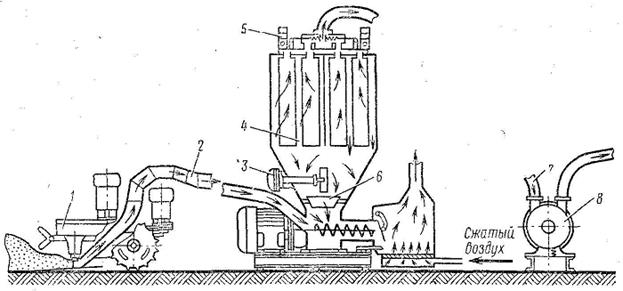

Рис. 186. Технологическая схема разгрузки цемента из крытого железнодорожного вагона цементным насосом всасывающе-нагнетательного действия:

1— заборное устройство; 2 - гибкий цементопровод; З — указатель уровня материала; 4 — фильтр осадительной камеры; 5 — электромагнит; 6—. отбойник; 7 .— воздухопровод; 8 — вакуум-насос или ротациооная газодувка

заполнителем. При назначении мероприятий по охлаждению компонентов бетонной смеси требуемую температуру свежеприготовленной смеси рассчитывают по формуле, применяемой для расчета в зимних условиях.

Генеральный план ЦБЗ

Проектирование генерального плана производственных предприятий достаточно подробно описано ранее, потому здесь рассмотрены лишь особенности ЦБЗ.

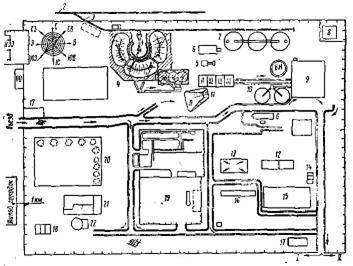

При проектировании генерального плана ЦБЗ (рис. 190) следует учитывать перспективу расширения и возможность создания повышенных запасов материалов. При расположении ЦБ3 в ступенчатом рельефе местности используют гравитационное перемещение материалов. Грунтовые условия выбранной площади позволяют вести строительство транспортных галерей и подземных коммуникаций, а также возведение фундаментов без излишних затрат. Желательны сборные бетонные и железобетонные фундаменты.

Рис.190. Генеральный план ЦБЗ

1 - склад топлива и масел с заправочными колонками КЗЗ; 2 – магистральная железная дорога; З - тупик; 4-склад щебня: 5- одноковшовый погрузчик напневмоколесном ходу; 6 - компрессор: 7- силостный склад цемента; 8 – трансформаторная подстанция; 9 –смесительный цех; 10 – расходные силосы цемента; 11- бункеры питателя; 12 - медицинский пункт ГО; - 13 - днспетчерская; 14 - светофор; 15 – контора; 16 — лаборатория; 17 - охрана; 18 – туалет; 19 – гараж, ремонтная мастерская с цехом электроники; 20 – площядка отдыха; 21 – душ и гардероб; 22 – котельная:

10 – выезд на строющуюся дорогу; 11 – выезд на полигон для изготовления ЖБИ; ВИ – водонапорная башня; ПО – сарай пожарной охраны

Подземные сооружения — траншеи ленточных транспортеров и подвальные помещения — во избежание крупных затрат на изоляцию располагают с учетом горизонта залегания грунтовой воды. Протяжние транспортирования материалов в смесительный цех должно быть минимальным. Если на ЦБЗ имеется несколько смесительных установок в одном цехе, приемные устройства материалов, складские и вспомогательные сооружения объединяют и располагают по возможности в центре потребления.

Приемные устройства материалов икотельные установки размещают у подъездных путей и участков, достаточных по размерам для размещения складов материалов. При расположении приемных устройств материалов, складов, устройств подогрева и бетоносмесительных установок обеспечивают поточность движения материалов и приготовления смеси. При наличии железнодорожной ветки или тупика обеспечивают маневровые операции или строят ветку так, чтобы количество этих операций и их протяженность были наименьшими. Протяженность внутризаводских путей должна быть наименьшей, но с достаточным фронтом приема и маневрирования.

Коммуникации обеспечивают подачу на бетоносмесительную установку холодных и подогретых заполнителей и воды. При компоновке генерального плана предусматривают возможность выдачи заполни- телей и цемента разным потребителям. Это условие является обязательным, если в данном районе нет других складов цемента и заполнителей.

Компрессорные и трансформаторные подстанции располагают в центре потребления сжатого воздуха и электроэнергии. Чтобы сократить падение давления сжатого воздуха, компрессорные станцииприближают к пунктам их потребления. Все здания и оборудование ЦБЗ располагают с учетом розы ветров, чтобы открытые штабеля заполнителей не засыпались посторонними примесями, а цементная и каменная пыль, образующаяся при транспортно-складских операциях на заводе, не оседала в районе жилого поселка и вблизи автоматизированных бетоносмесительных установок со сложными машинами и аппаратурой.

Административные помещения размещают так, чтобы они не подвергались запылению цементом и пылевидными заполнителями. Цементопроводы прокладывают с минимумом поворотов в тоннелях или на эстакадах с целью легкого доступа к ним.

Типовые проекты бетонных заводов для дорожного строительства разрабатывает Киевский филиал Союздорпроекта. Для ЦБЗ непрерывного действия проекты предусматривают использование бетоносмесительных установок:

Установка СБ - 75 СГ-78 СВ -109 СБ - 118

Часовая выработка. м². 30 60 120 240

Оптимизация транспортных средств для доставки бетонной смеси. Эффективность работы ЦБЗ во многом зависит от бесперебойного обеспечения транспортными средствами для доставки бетонной смеси потребителям.

Смесь с ЦБЗ для укладки в покрытие дороги в основном доставляют в автомобилях-самосвалах.

Увеличивающийся выпуск автобетоновозов и автобетоносмесителей позволяет обеспечить доставку смеси без ухудшения качества. Выбор оптимальных транспортных средств ведут по приведенным затратам на перевозки и определяют по методике Госстроя СССР

П = А + ВL

где А и В — расчетные коэффициенты; L — расстояние транcпортирования, км.

При доставке бетонной смеси автобетоносмесителями

Пабс = 39,06 + 49,84L;

При перевозке смеси на автомобилях-самосвалах

Пас = 21,48 + 22,99L.

Контроль качества смеси

Качество смещения, как правило, оценивает лаборатория по пределу прочности при сжатии и изгибе образцов (кубов, балок), т. е., когда оперативное вмешательство в технологический процесс невозможно. Оценка качества смешивания путем определения прочности и однородности прочности затвердевшего бетонаявляется интегральным параметром, на значение которого влияют многие, не поддающиеся точному учету факторы: качество и условия хранения цемента и заполнителей, состав бетонной смеси и точность дозирования компонентов, условия приготовления смеси, транспортирования, уплотнения и укладки ее, условия твердения, последующего хранения, условия отбора проб и испытания образцов, качество форм (при изготовлении железобетонных изделий) и др. Изменчивость прочности бетона в производственных условиях лишь косвенно характеризует качество смешивания (однородность смеси) и не позволяет сделать достоверное заключение о том, являются ли колебания прочности следствием нарушения неоднородности смеси или нарушения стандартного режима изготовления образцов.

Лаборатория ЦБЗ особенно тщательно контролирует качество приготовления смеси, компонентов смеси и их соответствие требованиям ГОСТ не только при поступлении на склады завода, но и при подаче их в бетоносмесительный цех. Контроль надежности хранения, соответствие фактического количества дозируемых материалов подобранному составу бетонной смеси — одно из основных условий получения высококачественного бетона. Перед началом каждой смены проверяют точность работы дозаторов и влажность крупного и мелкого заполнителей. С целью сохранения влажности заполнителя лаборатория ежесменно дает корректировки состава бетонной смеси, а в случае резкого изменения погоды такую корректировку делают каждые 2 ч. Погрешность при дозировании допускают для цемента, активных добавок и воды не более 1% и для заполнителей +2%,-2%

Продолжительность перемешивания устанавливают в соответствии со СНиП 111-15-76 и проверяют в лаборатории совместно с механиком ЦБЗ (регулировка дозаторов, контрольных приборов).

Подвижность смеси определяют конусом и характеризуют способностью растекаться под влиянием собственной массы или умеренно механического воздействия без нарушения связности и сплошности. Контроль проводят не реже 2 раз в смену, при неустойчивых погодных условиях — каждые 2 ч. Для жестких смесей определяют жесткость смеси с помощью технического вискозиметра или с помощью кубической формы и конуса. Частота контроля такая же, как и подвижноти смеси.

Прочность бетонной смеси проверяют при сжатии. Марку бетона устанавливают испытанием кубов. для дорожного бетона имеет большое значение прочность при изгибе, которую определяют путем испытания бетонных балок.

Проводят периодический контроль морозостойкости бетона путем попеременного замораживания и оттаивания бетонных кубов.

Ускорение процессов лабораторного контроля возможно. Содержание воды в пробе определяют быстрым обезвоживанием спиртом с последующим высушиванием в вакуум-шкафу; добавлением спирта в растворную составляющую и нахождением плотности фильтрата аэрометром с целью установления содержания воды по тарировочной кривой; измерением воды с помощью горящего в смеси бензина; нейтронным методом.

Содержание в пробе специально вводимых в смеситель ингредиентов определяют с помощью радиоактивных изотопов или люминесцентного анализа.

Сущность метода ультразвуковых испытаний состоит в том, что- о прочности бетона судят по скорости прохождения через бетон продольной ультразвуковой волны. Надежная корреляционная зависимость «прочность бетона—скорость ультразвука» может быть установлена только для данного состава, приготовленного из определенных материалов. При изменении одного из параметров необходимо проведение тарировочных испытаний.

При работе в лабораторных условиях или при испытаниях смесительных машин, когда посторонние факторы, влияющие на качество смешивания, могут быть в значительной степени устранены. За основу оценки качества смешивания принимают: равномерность консистенции смеси в соответствии с ГОСТ 10181—76, количество воды в навеске путем испарения ее в пламени горящего бензина, связность бетонной смеси (проверка на водоотделение), промывание и отстаивание сыпучих компонентов, прочность и однородность бетона при сжатии и изгибе.

Время смешивания компонентов смеси точно регламентировано. Увеличение и уменьшение одинаково нежелательные. При уменьшении времени не будет достигнуто равномерное распределение компонентов, а при увеличении, возможно их расслоение.

В СССР согласно ГОСТ163492—70 и 74732—76 время смешения для смесителей принудительного действия находится в пределах 40 - 60 с, а для гравитационных в зависимости от их вместимости составляет 60— 120с. Следует учесть, что с увеличением подвижности смеси время смешивания сокращают. Важным элементом в контроле качества приготовления бетонной смеси является операция перемешивания компонентов смеси. Равномерность распределения компонентов (заполнителей, цемента, воды) между собой в бетоносмесителе во многом определяет физико-механические свойства затвердевшего бетона.

Качество приготовленной смеси зависит как от конструкции смесителя и продолжительности перемешивания, так и от физико-механических свойств материалов, порядка загрузки их в смеситель и др.

В СССР впервые в мировой практике стандарт предусматривает обязательное использование статистического метода контроля прочности бетона. Метод позволяет не только контролировать основные свойства бетона, но и своевременно выявлять и предупреждать появившиеся отклонения, т. е. прогнозировать свойства смеси и бетона, что позволяет более обоснованно подходить к назначению прочности бетона при его высокой однородности и обеспечить экономию цемента, сокращение сроков тепловой обработки.

Применение метода регламентировано «Руководством по статистическим методам контроля и оценки прочности бетона с учетом его однородности» по ГОСТ 18105—72.

Под статистическим методом контроля понимают методы прикладной статистики, применяемые при выборочном контроле (ГОСТ 1734 1-71). Они могут быть с успехом применены при организации входного, операционного, летучего и инспекционного видов контроля.

Статистический контроль проводится периодически путем взятия выборок и фиксации результатов измерений в контрольных картах. Способы представления продукции на контроль и методы отбора единицы продукции в выборку регламентированы ГОСТ 18321-73.

Согласно ГОСТ 15895-70 контрольную карту используют для графического изображения изменения настройки и точности технологического процесса. В карту заносят значения статистических характеристик выборок и фиксируют технологические параметры и режимы. Контрольные карты не указывают причину нарушения нормального хода технологического процесса, но они позволяют своевременно выявить возможные моменты его нарушения и тем самым предотвратить появление смеси, не отвечающей заданным требованиям.

Проблемы контроля и автоматической коррекция дозирования воды с учетом влажности заполнителей решают лабораторными методами путем высушивания до постоянной массы и нахождения количественного содержания влаги по потере массы пробы после высушивания, прямого определения по массе влагосодержания путем поглощения влаги, испарившейся из высушиваемого материала; физическими методами:

электрическими кондуктометрическими, оптическими, радиоактивными, основанными на ослаблении интенсивности σ- и γ-излучения при прохождении их через толщу контролируемого образца; нейтронов методом, в основу которого положено замедление быстрых нейтронов атомами водорода, содержащимися в воде; методом ядерно-магнитного резонанса (ЯМР), базирующемся на поглощении энергии высокой частоты магнитного поля ядрами атома водорода (протонами) воды (аппаратура очень сложная).

Д и с п е т ч е р и з а ц и я. Механизации и автоматизации производственных процессов на ЦБЗ сопутствует соответствующий уровень механизации и автоматизации оперативного управления производством, диспетчеризации, планирования и учета идругих управленческих работ.

Под диспетчеризацией принято понимать централизацию (концентрацию) оперативного управления и контроля производственным процессом Целью диспетчеризации является обеспечение согласованной работы отдельных цехов и служб. ЦБЗ, направленное на достижение наивысших технико-экономических показателей. Основной целью диспетчерского управления заводом, а иногда одновременно и строительством, является возможность оперативного вмешательства в ход производственного процесса.

Диспетчеризация управления охватывает: контроль процессов производства; поддержание заданного режима работы; оперативное планирование; разделение материальных и энергетических ресурсов, транспортных средств; учет работы машин и оборудования; учет сырья и готовой бетонной смеси.

ОЦЕНКА КАЧЕСТВА СТРОИТЕЛЬСТВА АВТОМОБИЛЬНЫХ ДОРОГ

Каждая автомобильная дорога должна обеспечивать в пределах заданного срока службы бесперебойный, круглогодичный, безопасный и удобный проезд автомобилей с установленными скоростями и нагрузками.

Необходимые условия движения по дороге определяется на стадии ее проектирования, и осуществляются в период строительства. Для обеспечения соответствия показателей элементов, объектов, работ требованиям проекта осуществляется оценка качества строительно-монтажных работ путем освидетельствования работ в натуре, контрольных замеров, проверки результатов производственных и лабораторных испытаний строительных материалов и контрольных образцов записей в журналах производства работ и, при необходимости, производства дополнительных испытаний.

Технический контроль качества дорожно-строительных работ ведется на основании действующего законодательства, требований проекта, строительных норм и правил и другие нормативных документов.

Следует различать приемку: скрытых работ, осуществляемую с целью проверки правильности выполнения отдельных работ или конструктивных элементов, которые будут частично или полностью скрыты при последующих работах; промежуточную ответственных конструкций.

Приемку с составлением актов освидетельствования скрытых работ надлежит производить по выполнении следующих работ:

- снятия мохового иди дернового слоя, выторфовывания, корчевки, пней, устройства уступов на косогорах, замены грунтов или осушения основания, устройства свайных или иных типов основания под насыпями, устройства теплоизоляционных слоев;

- устройства водоотвода и дренажей, укрепления русел у водоотводных сооружений;

возведения и уплотнения земляного полотна и подготовки его поверхности для устройства дорожной одежды;

- установки копирных струн или рельс-форм;

- устройства и уплотнения конструктивных слоев дорожной одежды;

- установки элементов швов;

- установки и натяжения арматуры (при устройстве цементобетонных покрытий).

Освидетельствование скрытых работ или промежуточную приемку после проверки правильности их выполнения в натуре и ознакомления с технической документацией оформляют актом на скрытые работы, составляемым в двух экземплярах, или актом промежуточной приемки, составляемым в трех экземплярах.

при контроле качества проверяются:

а) ширина конструктивных слоев.

Ширина земляного полотна проверяется в трех равноудаленных местах на каждом километре дороги и обязательно в местах закрепления на трассе постоянных реперов, а также в местах, вызывающих сомнение при визуальном осмотре. Ширина дополнительных слоев, слоев основания к сокрытий проверяется через каждые 100 и дороги;

б) толщина конструктивных слоев.

Толщина дополнительных слоев, слоев основания и покрытий проверяется в трех поперечниках на каждом километре дороги (приблизительно через каждые 300 м дороги) путем промеров по оси и на расстоянии I - 1,5 м от края. Для промера толщины готового монолитного покрытия в каждом поперечнике берется по одному керну;

в) поперечные уклоны.

Поперечные уклоны земляного полотна проверяются с помощью геодезических инструментов и шаблонов в тех же местах, что и ширина земляного полотна. Поперечные уклоны конструктивных слоев дорожной одежды проверяют шаблоном или рейкой с уровней в одном поперечнике на пикете;

г) продольный профиль.

Правильность продольного профиля и его соответствие проекту (высотные отметки по оси) проверяют: контрольным нивелированием не менее чем на 10%протяжения принимаемого участка с шагом 5 и в наиболее неблагоприятных местах, установленных визуальный осмотром;

д) ровность поверхности.

Ровность контролируется захватками (участками) длиной 300 и на каждом километре дороги путем измерения просветов под трехметровой рейкой и значений амплитуд. Захватки принимается на самых неблагоприятных по ровности участках, установленных визуальным осмотром. Рейка укладывается через каждые 30 м дороги в трех местах - на оси и в одном метре от кромок.

Просветы под рейкой измеряется в пяти контрольных точках, расположенных на расстоянии 0,5 и одна от другой и от концов рейки. Общее число измерений просветов на каждой захватке должно быть, но менее 150.

Значения амплитуд определяют измерением вертикальных абсолютных или относительных отметок путем нивелирования с шагом 5 и вычислением алгебраических разностей отметок точек.

Ар=0,5(Нi + Нi+2),

где Нi, Hi>Hi+2 - отметки смежных точек, полученные нивелированием.

Все вычисления должны производиться со сдвижкой на 5 и, чтобы для каждой захватки получить не менее 50-60 значений амплитуды.

Общее число промеров для определения ширины, толщины и уклона на сдаваемом участке должно быть не менее чем по 20 в каждом случае.

Результаты измерений заносят в ведомость промеров (табл.1) и сравнивают их значения с допускаемыми отклонениями от проектных размеров (табл.2).

Качество выполнения отдельных видов работ оценивает баллами, устанавливаемыми согласно табл.3. При использовании комплектов машин с разной системой задания вертикальных отметок, допускаемые значения амплитуд не должны: превышать указанных в табл.4.

Качество подготовительных работ земляного полотна, конструктивных слоев дорожной одежды оценивается в баллах по результатам оценки качества выполнения отдельных видов работ и

Таблица I

Ведомость промеров ширины, толщины, поперечных уклонов и ровности покрытий

| Место измерения | Тип покрытия | Ширина от оси | Толщина конструктивно слоя, см | Поперечный уклон % | Число зазоров под трехмерной рейкой в продольном направлении | Отметка по оси | |||||

| право | лево | право | лево | До10 (3) | До 10-15 (5) | Больше 15 (5) | проектная | Фактическая | |||

Примечание. Размер зазоров в скобках указан для покрытия.

Таблица 2

Допускаемые отклонения от проектных размеров при приемке работ по строительству автомобильных дорог

| ПАРАМЕТРЫ | Величина допускаемых отклонений (+/-) |

| 1.ЗЕМЛЯНОЕ ПОЛОТНО Высотные отметки продольного профиля, мм Расстояние между осью и бровкой земляного полотна, см Поперечные уклоны Толщина слоя растительного грунта на откосах, % 2.МОРОЗОЗАЩИТНЫЕ, ДРЕНИРУЮЩИЕ, ИЗОЛИРУЮЩИЕ И КАПИЛЯРОПРЕРЫВАЮЩИЕ СЛОИ Высотные отметки по оси, мм Ширина слоя, см Толщина слоя, % Поперечные уклоны 3. ОСНОВАНИЯ И ПОКРЫТИЯ ИЗ ГРУНТОВ, ГРАВИЙНО-ПЕСЧАНЫХ СМЕСЕЙ, УКРЕПЛЕННЫХ ОРГАНИЧЕСКИМИ И НЕОРГАНИЧЕСКИМИ ВЯЖУЩИМИ МАТЕРИАЛАМИ Высотные отметки по оси, мм Ширина основания и покрытия, см Толщина слоя, % Поперечные уклоны Просвет (отклонение) под рейкой длиной 3 м, мм для дорог I,II,III категорий для дорог IУ и У категорий 4. МОСТОВЫЕ Высотные отметки по оси, мм Ширина покрытия, см Толщина слоя, % Поперечные уклоны Просвет (отклонение) под рейкой и длиной 3м, мм | 50/10 10/10 0,010/0,005 20/20 50/50 10/10 10/5 0,010/0,005 50/10 10/10 10/5 0,010/0,005 7/5 10/- 50/- 5/- 20/- 0,010/- 15/- |

Продолжение табл.2

| ПАРАМЕТРЫ | Величина допускаемых отклонений (+/-) |

| 5. ЩЕБЕНОЧНЫЕ, ГРВИЙНЫЕ И ШЛАКОВЫЕ ОСНОВАНИЯ И ПОКРЫТИЯ. ОСНОВАНИЯ ИЗ КАМЕННЫХ МАТЕРИАЛОВ, ОБРАБОТАННЫХ НЕОРГАНИЧЕСКИМИ ВЯЖУЩИМИ Высотные отметки по оси, мм Ширина основания и покрытия, см Толщина слоя, % Поперечные уклоны Просвет (отклонение) под рейкой длиной 3 м, мм для дорог I,II,III категорий для дорог IУ и У категорий 6. ОСНОВАНИЯ И ПОКРЫТИЯ ИЗ КАМЕННЫХ МАТЕРИАЛОВ, ОБРАБОТАННЫХ ОРГАНИЧЕСКИМИ ВЯЖУЩИМИ Высотные отметки по оси, мм Ширина основания и покрытия, см Толщина слоя, % Поперечные уклоны Просвет (отклонение) под рейкой длиной 3 м, мм для дорог I,II,III категорий для дорог IУ и У категорий 7. АСФАЛЬТОБЕТОННЫЕ ПОКРЫТИЯ Высотные отметки по оси, мм Ширина покрытия, см Толщина слоя, % Поперечные уклоны Просвет (отклонение) под рейкой длиной 3 м, мм 8. ЦЕМЕНТОБЕТОННЫЕ ПОКРЫТИЯ Высотные отметки по оси, мм Ширина покрытия, см Толщина покрытия, см Поперечный уклон Просвет (отклонение) под рейкой длиной 3 м, мм Разница в уровне поверхности в швах монолитных покрытий, мм | 50/10 10/10 10/7 но не более 20/15 0,010/0,005 10/5 15/- 50/10 10/10 10/5 0,010/0,005 7/5 10/- 50/10 10/10 10/5 0,010/0,005 5/3 50/10 5/5 15/10 0,010/0,005 5/3 3/2 |

Продолжение табл.2

| ПАРАМЕТРЫ | Величина допускаемых отклонений (+/-) |

| Превышение граней смежных плит сборных цементобетонных покрытий, мм для дорог I,II,III категорий для дорог IУ и У категорий | 3/- 5/- |

Примечания: в числителе приведены допускаемые отклонения при использовании комплектов машин без автоматической системы задания вертикальных отметок, в знаменателе-с автоматической системой.

| Параметр земляного полотна или слой дорожной одежды | Условия для установления оценок качества в баллах | |||

| Отлично | Хорошо | Удовлетворительно | Неудовлетворительно | |

| Поперечный уклон | 95% промеров в пределах допускаемых отклонений, 5% не выходит за интервал от -0,015 до +0,030 | 90% промеров в пределах допускаемых отклонений, 10% не выходит за интервал от -0,015 до +0,030 | Имеются согласованные с проектной организацией и заказчиком малозначительные отклонения в сторону ослабления требований, установленных для оценки «хорошо» | Имеются отклонения, не удовлетворяющие условиям перечисленных оценок |

| Ровность (просвет под рейкой) | 98% определений находится в пределах допускаемых отклонений, 2% не превышают двукратных допускаемых | 95% определений находится в пределах допускаемых отклонений, 5% не превышают двукратных допускаемых | То же | То же |

Таблица 3

Оценка качества в баллах

Продолжение табл.3

| Параметр земляного полотна или слой дорожной одежды | Условия для установления оценок качества в баллах | |||

| Отлично | Хорошо | Удовлетворительно | Неудовлетворительно | |

| Ровность (амплитуда) | 95% определений находятся в пределах допускаемых отклонений, 5% не превышают допускаемые более чем в 1,5 раза | 90% определений находятся в пределах допускаемых отклонений, 10% не превышают допускаемых более чем в 1,5 раза | То же | То же |

| Ширина и толщина | 95% промеров находятся в пределах допустимых отклонений, 5% не выходят за интервал, нижняя граница которого в 1,5 раза, а верхняя в 2 раза превышает допускаемые | 90% промеров находятся в пределах допускаемых отклонений, 10% не выходят за интервал, нижняя граница которого в 1,5 раза, а верхняя в 2 раза превышает допускаемые | То же | То же |

Продолжение табл.3

| Параметр земляного полотна или слой дорожной одежды | Условия для установления оценок качества в баллах | |||

| Отлично | Хорошо | Удовлетворительно | Неудовлетворительно | |

| Разница в уровнях поверхности смежных швов монолитных покрытий и превышения граней смежных плит сборных цементобетонных покрытий | 90% промеров находятся в пределах допускаемых отклонений, 10% не превышают допускаемые более чем в 3,3 раза | 80% промеров находятся в пределах допускаемых отклонений, 20% не превышают допускаемые более чем 3,3 раза | То же | То же |

| Прочие параметры | 95% отклонений находятся в пределах допускаемых отклонений, 5% не превышают допускаемые более чем в 2 раза | 90% определений находятся в пределах допускаемых отклонений, 10% не превышают допускаемые более чем в 2 раза | То же | То же |

параметров, характеризующих качество соответствующих видов работ и элементов

S=  ,

,

где  - число видов работ или параметров, получивших балл соответственно 5,4 и 3.

- число видов работ или параметров, получивших балл соответственно 5,4 и 3.

Таблица 4

Допускаемые значения амплитуд

| Категория дороги | Система задания вертикальных отметок | Допускаемая амплитуда отметок, мм, при расстоянии между точками, м | ||

| I,II,III IУ и У | Не автоматическая Автоматическая Не автоматическая | - |

Качество устройства многословных оснований и покрытий (в баллах)

где  - сметная стоимость - устройства каждого слоя многослойных оснований и покрытий; S1, S2 ,…, Sn -качество устройства каждого слоя в баллах; n - число слоев.

- сметная стоимость - устройства каждого слоя многослойных оснований и покрытий; S1, S2 ,…, Sn -качество устройства каждого слоя в баллах; n - число слоев.

По полученным при этом средним значениям Si, равный от 4,51 до 5,00 устанавливается оценка "отлично", от 3,51 до 4,50 - "хорошо", от 3,00 до 3,50 - "удовлетворительно" .

Работа заканчивается составлением акта на скрытые работы или промежуточной приемки ответственных конструкций (табл.5).

Таблица 5

АКТ

Освидетельствования скрытыхработ

__________________________________________________________________

(наименование работ)

выполненных на____________________________________________________

(наименование сооружения или объекта)

Гор.____________________ «___»________20__г.

Комиссия в составе:

председателя организации, выполнившей работы________________________

__________________________________________________________________

(фамилия, имя, отчество, должность)

представителя технического надзора заказчика__________________________

__________________________________________________________________

(фамилия, имя, отчество, должность)

произвела осмотр работ, выполненных_________________________________

__________________________________________________________________

(наименование организации, выполнившей работы)

и составила настоящий акт о нижеследующем:

1. К освидетельствованию и приемке предъявлены следующие работы____________________________________________________________

(наименование скрытых работ)

2. Работы выполнены по проекту _____________________________________

(наименование проектной организации,

__________________________________________________________________

3. При выполнении работ применены _________________________________

(наименование материалов, полуфабрикатов,

__________________________________________________________________

изделий с указанием марки, типа, соответствие проекту, ГОСТУ и т. д.)

4. Дата начала работ___________________________________

5. Дата окончания работ________________________________

К акту прилагаются следующие документы_____________________________

(наименование документов,

__________________________________________________________________

-ведомостей измерения и др.)

Решение комиссии

Согласно прилагаемым документам и результатам произведенного осмотра, работы выполнена в соответствии с проектом, стандартами, строительными нормами и правилами и отвечает требованиям их приемки.

Предъявленные к приемке работы, указанные в п.1, настоящего акта, приняты с оценкой качества_______________________

НА основании изложенного разрешается производство последующих

работ по устройству (монтажу) _______________________________________

(наименование работ)

Дата добавления: 2015-01-21; просмотров: 2686;