ВЫБОР КОМПРЕССОРОВ

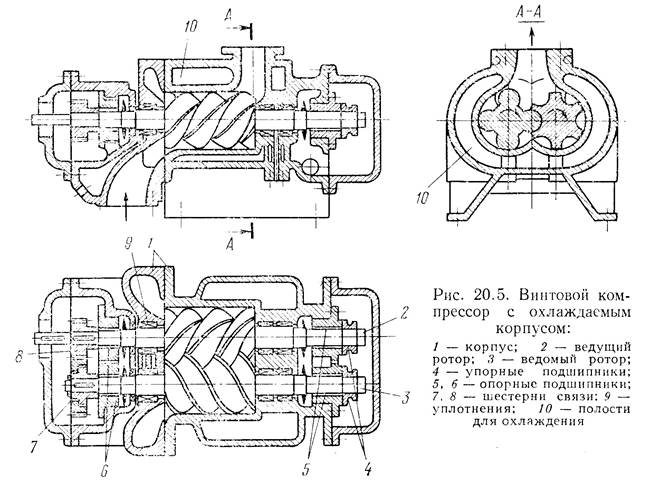

Винтовые компрессоры — двухроторные (реже трехроторные) машины, выполненные в виде винтовой зубчатой передачи с большим углом подъема (рис. 20.5). Торцы винтов повернуты относительно друг друга на углы t1и t2. Условие зацепления винтов:

t1 z1 = – t2 z2,

где z1 и z2 — число зубьев соответственно ведущего и ведомого роторов.

Между соседними зубьями каждого винта образуются полости, ограниченные в радиальном направлении цилиндрическими, а по длине — торцовыми поверхностями расточек в корпусе. При зацеплении винтов каждая полость в различной степени (в зависимости от углового положения) заполняется зубьями соседнего ротора, причем линия контакта зубьев разделяет полость на две части[1].

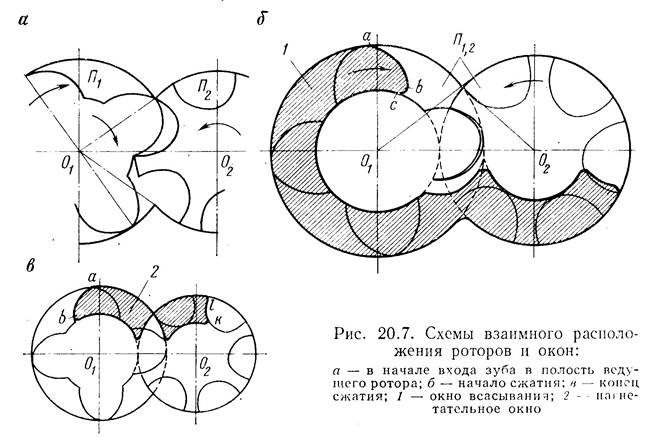

Одна из них (нижняя) сообщается с областью всасывания через окно, расположенное внизу переднего торца, а вторая (верхняя) может сообщаться с

нагнетательным окном, которое расположено на задней торцовой плоскости, а также на цилиндрических поверхностях расточек корпуса под винты.

нагнетательным окном, которое расположено на задней торцовой плоскости, а также на цилиндрических поверхностях расточек корпуса под винты.

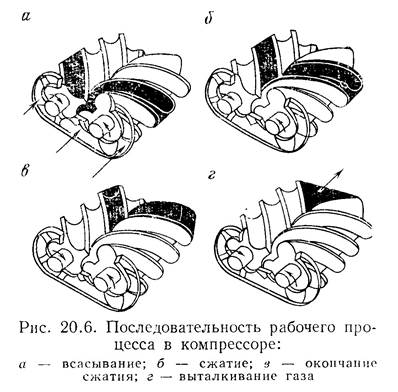

Последовательность рабочего процесса в компрессоре показана на рис. 20.6. При вращении винтов объем нижней части полости увеличивается, благодаря чему обеспечивается всасывание газа, а объем верхней части

уменьшается, вследствие чего сначала происходит сжатие газа, а затем выталкивание (когда у заднего торца данная полость достигает нагнетательного окна). В момент, когда зуб ведомого ротора начинает входить в полость П1 ведущего ротора (рис. 20.7, а), объем ее начинает сокращаться. Вначале темп сокращения очень невысокий, поэтому отсечку полости от всасывающего окна по кромке abc (рис. 20.7, б)задерживают до тех пор, пока в результате соединения впадин обоих винтов не начнет образовываться парная полость П1,2 (чтобы не было потерь при соединении пространств с различными давлениями).

Начиная с этого положения, в сокращающейся изолированной полости П1,2 происходит сжатие до момента, когда задние сечения полости не достигнут кромок нагнетательного окна ab и kl (рис. 20.7, в). Степень сжатия, определяющая внутреннее повышение давления газа в полости, зависит от положения кромок нагнетательного окна по отношению к началу сжатия.

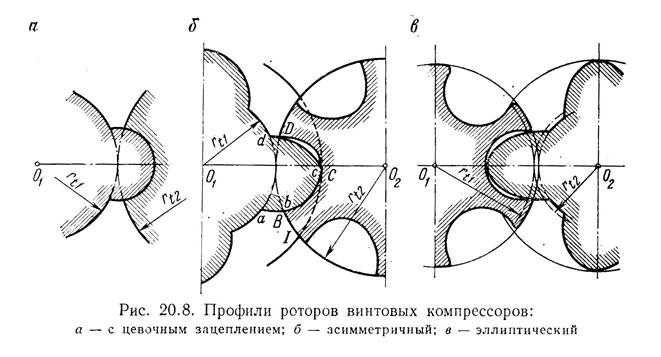

Профили зубьев подбираются с таким расчетом, чтобы при взаимной обкатке винтов их зубья сопрягались теоретически без зазора. Были исследованы различные зубья — симметричного и асимметричного профиля с циклоидальным, круговым и эллиптическим профилем, корригированные и без коррекции. Большинство заводов-изготовителей выпускает компрессоры с цевочным зацеплением, т. е. таким, у которого круговой профиль зуба очерчен из центра, расположенного на делительной окружности винта (рис. 20.8, а). Достоинство кругового профиля — возможность выполнять точную обработку зуба и иметь малые зазоры, что важно для достижения хорошей герметичности полостей. Недостатки — малое сечение впадины, ослабление зуба и острые грани у ведомого винта, негерметичность в осевом сечении.

Применяются также зубья циклоидальной формы симметричной или асимметричной. Асимметричные профили составляются из ветвей различных кривых. Например, линии зуба и впадины со стороны низкого давления, где не требуется осевая герметичность, в основном круговые (вс и ВС на рис. 20 8, б),в то время как со стороны высокого давления — трохоидные. Линия cd на ведущем зубе— эпициклоида, описанная точкой D ведомого винта при качении окружности радиуса rt2по окружности радиуса rt1. Участок CD — удлиненная эпициклоида, описанная точкой с ведущего винта при качении окружности радиуса rt1по окружности радиуса rt2.

Для типоразмерных рядов винтовых машин в нашей стране принят эллиптический профиль (рис. 20.8, в), обеспечивающий наилучшие показатели работы компрессора [13, с. 334].

Винтовые компрессоры подразделяются на две группы:

1) сухого сжатия, в рабочее пространство которых не подается ни смазывающая, ни охлаждающая жидкость; охлаждение — обдувом корпуса или потоком воды или масла через рубашку корпуса и полые винты, подаваемый газ не содержит масла и продуктов износа деталей;

2) мокрого сжатия с впрыскиванием жидкости в полости компрессора с целью охлаждения и уплотнения; компрессор называется маслозаполненным, если вводится значительное количество такой жидкости. В машинах мокрого сжатия после компрессора устанавливают отделители жидкости.

В компрессоре сухого сжатия так же, как в коловратном, зубья не соприкасаются благодаря шестерням связи, синхронизирующим движение винтов. Зазор между зубьями шестерен приблизительно в два раза меньше зазора между зубьями винтов, что исключает взаимное касание винтов при работе. Зазоры обеспечивают свободное вращение винтов при деформации роторов под действием давления газа и изменения температуры, но должны быть минимальными для уменьшения перетеканий газа. Поэтому стремятся к тому, чтобы роторы были жесткими. Жесткость роторов, помимо соотношения диаметра и длины винта, зависит также от числа зубьев z1и z2. С их увеличением жесткость возрастает, что позволяет увеличить отношение давления при тех же зазорах. Однако при этом объемы впадин между зубьями уменьшаются, что приводит к снижению рабочего объема компрессора. Оптимальное и наиболее распространенное сочетание числа зубьев z1 = 4 и z2 = 6. В этом случае достигается равнопрочность роторов и появляется возможность выполнить их с одинаковым внешним диаметром D, что важно для технологии изготовления винтов.

Достоинство компрессоров сухого сжатия — нагнетание газа без загрязнения продуктами смазки. Недостатки — высокий уровень шума; сравнительно небольшое повышение давления в одной ступени (e<4). Шум винтового компрессора вреден для здоровья главным образом вследствие высокой частоты звуковых колебаний (200—2000 Гц), что определяется числом зубьев и частотой вращения роторов. Звуковые колебания более высоких частот менее интенсивны. Для уменьшения шума винтовые компрессоры снабжают поглощающими и резонансными глушителями, укрывают звукоизолирующими кожухами.

Повышение давления в одной ступени ограничено тем же фактором, что и в поршневых машинах, — конечной температурой сжатия. Охлаждение корпуса водой в винтовом компрессоре малоэффективно, так как процесс сжатия газа проходит гораздо быстрее, чем в поршневом. Вместе с тем превышение определенной температуры при заданных зазорах не допустимо из-за опасности заклинивания роторов при температурных деформациях.

Для снижения температуры нагнетания и увеличения допустимого значения e применяют впрыскивание воды или масла в компрессор. Масло обволакивает тонкой пленкой винты и уменьшает сечения щелей. Смазываемые винты могут контактировать, поэтому конструктивно маслозаполненный компрессор отличается тем, что в нем отсутствуют шестерни связи.

Концевые уплотнения машины упрощены, поскольку уплотнение здесь осуществляется тем же маслом, которое подается в рабочую полость для охлаждения газа и в подшипники. Ненапряженный температурный режим и большая жесткость роторов (меньшее расстояние между подшипниками), достигаемая в результате упрощения узлов концевых уплотнений, позволяет в два раза уменьшить конструктивные зазоры и увеличить степень повышения давления в одной ступени до 9, а в отдельных случаях — до 17. Несмотря на то что впрыскивание масла приводит к увеличению газодинамических потерь, вследствие снижения интенсивности перетекания газа и приближения процесса сжатия к изотермическому энергетические показатели самого маслозаполненного компрессора выше, чем у компрессора сухого сжатия.

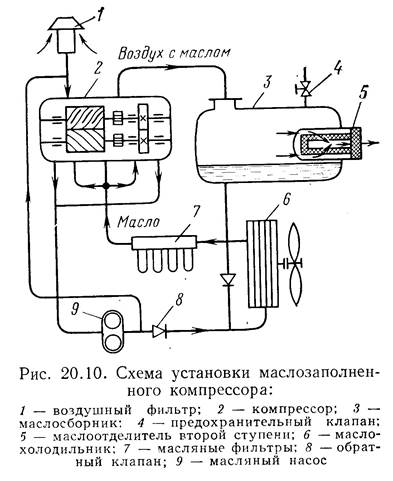

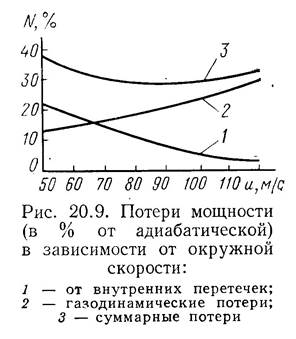

К- п. д. винтового компрессора так же, как и компрессоров других типов, зависит от частоты вращения вала. Значение оптимальной окружной скорости винтов зависит от соотношения между потерями от внутренних перетеканий газа и газодинамическими потерями (рис. 20.9). В маслозаполненных машинах при меньших зазорах и больших динамических потерях оптимальная скорость на 60—65% снижается, вследствие чего, а также благодаря наличию жидкости в рабочей полости снижается уровень шума и его тональность, что позволяет отказаться от звукопоглощающих устройств. Таким образом, в конструкции этой группы компрессоров устраняются основные недостатки машин сухого сжатия. Вместе с тем компрессорная установка усложняется системой подачи, улавливания масла и возврата его в циркуляционную систему (рис. 20.10). Недостатком является также сравнительно большой расход масла. При e= 8 ¸ 9 в компрессоре циркулируют 5 — 8 кг масла на 1 кг сжимаемого воздуха, а унос масла с воздухом составляет 0,25 — 0,5 г/кг. Содержание масла в нагнетаемом воздухе можно уменьшить, но тогда возрастает потеря давления в маслоотделителях. Если воздух подается к пневматическому инструменту, требующему некоторого количества масла в сжатом воздухе для смазки трущихся деталей, то указанный расход масла частично оправдывается.

При одинаковых e удельный расход мощности в маслозаполненных машинах всегда больше, чем в машинах сухого сжатия, вследствие затрат энергии на подачу масла в компрессор под давлением, на движение двухфазной среды в коммуникациях и в маслоотделителях.

Они применяются в первую очередь в передвижных компрессорных установках, обычный привод которых (дизель) удобен для регулирования подачи воздуха изменением частоты вращения вала. Невысокая температура нагнетаемого воздуха в значительной степени увеличивает срок службы шлангов, которые присоединяются к компрессорной установке. Небольшие размеры компрессора позволяют разместить его непосредственно на картере двигателя, что упрощает монтаж.

Они применяются в первую очередь в передвижных компрессорных установках, обычный привод которых (дизель) удобен для регулирования подачи воздуха изменением частоты вращения вала. Невысокая температура нагнетаемого воздуха в значительной степени увеличивает срок службы шлангов, которые присоединяются к компрессорной установке. Небольшие размеры компрессора позволяют разместить его непосредственно на картере двигателя, что упрощает монтаж.

Верхняя граница конечного давления в двухступенчатом винтовом компрессоре сухого сжатия (»1,2 МПа) обусловлена нагрузочной способностью упорных подшипников, которая не позволяет увеличить разность давлений газа на входе и выходе второй ступени более чем на 0,7 — 0,9 МПа. При давлениях больших 1,2 МПа винтовые компрессоры приходится изготовлять многокорпусными, в результате чего установки становятся слишком громоздкими. Совершенствование машин позволяет расширить границы достигаемых давлений. Одна из фирм, повысив несущую способность опор, выпустила компрессоры сухого сжатия с давлением до 4 МПа.

Рабочий объем винтового компрессора определяется по площадям f1и f2 торцового сечения винтовых впадин ведущего и ведомого роторов длиной l:

Vp=( f1+ f2)lz1=sD2lz1,

где s — коэффициент, зависящий от формы профиля зубьев; для кругового профиля s = 0,1143.

Коэффициент объемного расхода газа l, на входе зависит от тех же факторов, что и в поршневом компрессоре. Особенность винтовых компрессоров — высокие значения этого коэффициента (0,85¸0,92); при высоких частотах вращения он близок к единице и даже может превышать ее. Это объясняется влиянием скоростного наддува и относительно малым объемом мертвого пространства (менее 0,5% для несимметричного и около нуля для кругового профиля). Скоростной (инерционный) наддув состоит в том, что в результате торможения газа, поступающего с большой скоростью из всасывающего патрубка, давление в винтовых полостях в конце этапа всасывания оказывается выше начального (коэффициент давления lр > 1). Эффект усиливается с увеличением частоты вращения.

Процесс сухого сжатия близок к адиабатическому, так как длительность его очень мала (<0,01 с). При впрыскивании воды или масла показатель политропы в зависимости от интенсивности охлаждения для воздуха находится в пределах 1,1¸1,4.

Мощность винтового компрессора обычно рассчитывают по адиабатическому к. п. д., который при сухом сжатии составляет:

для крупных машин 0,80—0,83 при e = 3,2¸4,2;

для средних машин 0,76—0,81 при e= 3,2¸4,2;

для малых машин 0,70—0,75.

При впрыскивании небольшого (8—14% по массе) количества воды адиабатический к. п. д. увеличивается на 4—8%. Для маслозаполненных машин, поскольку в них осуществляется высокое сжатие в одной ступени, hад = 0,68—0,74[2].

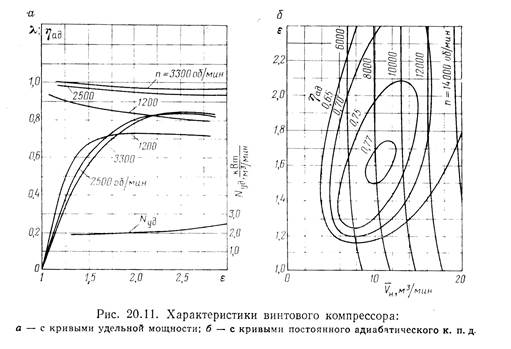

Характеристики винтовых компрессоров, так же, как и других машин, дают информацию об объемном расходе газа на входе, мощности и к. п. д. при различных e (рис. 20.11, а). Кривые коэффициента lтипичны для объемных машин; они «падают» почти линейно с увеличением e. Под влиянием снижения относительного значения количества перетекающего газа через щели и инерционного наддува при высоких частотах вращения вала кривые lрасполагаются выше, чем при низких частотах. Кривые к. п. д. «плоские» в широком диапазоне e, что указывает на приспособленность компрессора к работе на переменных режимах.

«Топографическая» характеристика представлена на рис. 20.11, б. На ней отчетливо видна область наивысших значений к. п. д. при изменении частоты вращения и степени повышения давления.

По удельному расходу мощности винтовые компрессоры пока уступают поршневым, что объясняется тем, что они находятся на начальной стадии развития.

[1] Термин «линия контакта зубьев» — условный, так как в действительности контакта между винтами может и не быть.

[2] Эти данные относятся к случаю совпадения конечного давления с давлением внутреннего сжатия.

ВЫБОР КОМПРЕССОРОВ

Исходные данные для выбора компрессоров:

1) объемный расход газа на входе в компрессор или, в общем случае, расход сжатого газа и вероятный режим его потребления;

2) конечное давление, равное давлению в воздухосборнике, или задаваемое по назначенному режиму трубопровода, технологической установки и т. п.;

3) условия всасывания (температура, давление, относительная влажность газа на приеме или диапазон изменения этих величин);

4) характеристика перекачиваемого газа (молярный состав, загрязненность, токсичность, способность к полимеризации и др.);

5) вид привода или требования к нему;

6) особые требования (отсутствие смазки в газовом тракте; ограничение массы машин, ее габаритов, вибрации, уровня шума;

герметичность машины и др.).

Тип и марку компрессора определяют прежде всего по основным показателям выпускаемых компрессоров — конечному давлению рк и объемному расходу газа на входе

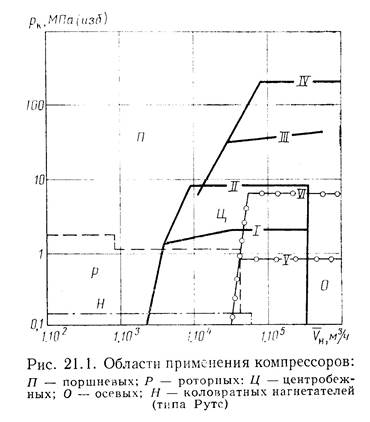

Тип и марку компрессора определяют прежде всего по основным показателям выпускаемых компрессоров — конечному давлению рк и объемному расходу газа на входе  . На рис. 21.1 показаны области применения основных типов компрессоров. В области сравнительно небольших расходов (менее 10 тыс. м3/ч) и высоких конечных давлений (более 10 МПа) выпускаются только, поршневые компрессоры. Верхняя граница области применения центробежных компрессоров— ~2 МПа (линия I), а при последовательном соединении машин — ~8МПа (линия II). В последние годы для нефтехимического производства выпускаются двухкорпусные центробежные компрессоры, рассчитанные на конечное давление 30—40 МПа и даже до 200 МПа (область их применения очерчена линиями III и IV).Компрессо-ростроители работают над созданием центробежных компрессоров на давление 275 МПа.

. На рис. 21.1 показаны области применения основных типов компрессоров. В области сравнительно небольших расходов (менее 10 тыс. м3/ч) и высоких конечных давлений (более 10 МПа) выпускаются только, поршневые компрессоры. Верхняя граница области применения центробежных компрессоров— ~2 МПа (линия I), а при последовательном соединении машин — ~8МПа (линия II). В последние годы для нефтехимического производства выпускаются двухкорпусные центробежные компрессоры, рассчитанные на конечное давление 30—40 МПа и даже до 200 МПа (область их применения очерчена линиями III и IV).Компрессо-ростроители работают над созданием центробежных компрессоров на давление 275 МПа.

Верхняя граница Vобласти применения осевых компрессоров ~0,8 МПа, а в комбинации с центробежными машинами и промежуточным охлаждением газа — 6 МПа (линия VI).

Как видно на рис. 21.1, области применения различных компрессоров в определенных пределах взаимно перекрываются. В связи с совершенствованием выпускаемых машин границы такого перекрытия расширяются. Поскольку для одних и тех же давлений можно использовать различные машины, выбор того или другого типа осуществляется с учетом других критериев.

В некоторых случаях на выбор типа компрессора может влиять или даже стать решающим условие, чтобы в сжимаемом газе отсутствовали даже следы масла. В других случаях, наоборот, необходимы именно смазываемые машины. Дело в том, что воздух, всасываемый компрессором, часто загрязнен триокисью серы SO3, являющейся продуктом сгорания топлив. Она соединяется с конденсирующейся влагой и образует слабый раствор серной кислоты H2SO4. Если в компрессоре смазываются цилиндры, то масло, попадая в сжатый воздух, служит некоторой защитой трубопроводов, рабочих органов пневматических инструментов и приборов, тогда как воздух, свободный от содержания масла, этим достоинством не обладает.

Важное качество компрессора — уровень его шума.

По нормам, действующим в нашей стране, компрессорные установки должны быть спроектированы так, чтобы уровень шума при длительной непрерывной работе компрессора не превышал 85 дБ. Чтобы удовлетворить этому требованию, некоторые типы компрессоров нуждаются в специальных средствах снижения уровня шума, тогда как для других машин такой проблемы не существует. Благодаря поглощению звука в массивном корпусе пластинчатый компрессор работает тише, нежели винтовой сухого сжатия. Для борьбы с шумом используют металлические или пластмассовые кожухи, покрытые антивибрационной мастикой, с шумозаглушающими панелями из стекловолокна. В некоторых типах машин устанавливают поглощающие и резонансные глушители, отрегулированные на наиболее интенсивную часть спектра шума. Другие машины не подвержены ослаблению звука, имеющего высокую энергию в той части частотного спектра, которая наиболее чувствительна для наших органов.

Вибрация компрессоров передается непосредственно через корпус и строительные конструкции. Она имеет более низкий порядок частот, нежели звуки, но способна распространяться дальше и сохраняться дольше. С целью снижения амплитуды вибрации до уровня, признанного допускаемым для данной установки, применяют гасительное устройство. Гашение вибраций может потребовать значительных затрат средств и поэтому, если вибрация существенная, при выборе компрессоров следует оценивать их также и с этой точки зрения.

Во многих случаях при выборе типа и марки компрессора важным требованием является обеспечение герметичности машины. В роторных, центробежных и осевых компрессорах уплотняется выход вала из корпуса, а в поршневых — выход штока из цилиндра. При оценке герметичности следует обращать внимание на действие уплотнительных систем при остановке машины и запуске.

За границей областей применения указанных типов компрессоров часто используют комбинации машин разных типов. Так, при больших объемах перекачиваемого газа и высоком давлении последовательно устанавливают осевой и центробежный или центробежный и поршневой компрессоры. Существуют каскады из трех или даже четырех машин, включенных последовательно, например, из осевого, центробежного, поршневого и мембранного компрессора.

Экономические соображения. При различных вариантах удовлетворения перечисленных требований их сравнивают по экономичности. Эффект от применения той или иной машины выявляется по совокупному значению двух видов затрат средств — капитальных и эксплуатационных.

К капитальным затратам относятся единовременные расходы на приобретение оборудования (компрессора, привода, вспомогательного оборудования) и его установку (сооружение фундамента, укрытий, зданий). Эксплуатационные расходы включают в себя следующие элементы затрат: расход энергоресурсов (электроэнергия, топливо и проч.), амортизация (резервирование средств для капитального ремонта и замены использованной машины), обслуживание и текущий ремонт, заработная плата обслуживающего персонала.

Совокупный эффект перечисленных затрат учитывают следующим образом. Обозначим капитальные затраты в двух сравниваемых вариантах К1 и К2, а годовые эксплуатационные расходы соответственно Э1и Э2. В общем случае К2 > К1 но Э2<Э1.Эти неравенства означают, что более дорогая, но эффективная установка обеспечивает экономию в эксплуатации. Критерий целесообразности реализации варианта 2 — условие, что дорогая установка должна окупаться за обусловленный срок tн называемый нормативным сроком окупаемости:

(Э1– Э2) > К2 – К1.

Условие предпочтительности варианта 2 можно представить иначе:

Э2 + Ен К2 < Э1 + Ен К1 или C2 < C1,

где Ен — нормативный коэффициент эффективности капитальных вложений (обратная величина нормативного срока окупаемости: Ен =1/tн);

C2, C1 — приведенные затраты соответственно по вариантам 2 и 1 (С = Э + ЕнК).

| <== предыдущая лекция | | | следующая лекция ==> |

| ВИНТОВЫЕ КОМПРЕССОРЫ | | | РЕГУЛИРОВАНИЕ КОМПРЕССОРНЫХ МАШИН |

Дата добавления: 2015-01-21; просмотров: 2594;