РЕГУЛИРОВАНИЕ КОМПРЕССОРНЫХ МАШИН

Исходные данные для выбора компрессоров:

1) объемный расход газа на входе в компрессор или, в общем случае, расход сжатого газа и вероятный режим его потребления;

2) конечное давление, равное давлению в воздухосборнике, или задаваемое по назначенному режиму трубопровода, технологической установки и т. п.;

3) условия всасывания (температура, давление, относительная влажность газа на приеме или диапазон изменения этих величин);

4) характеристика перекачиваемого газа (молярный состав, загрязненность, токсичность, способность к полимеризации и др.);

5) вид привода или требования к нему;

6) особые требования (отсутствие смазки в газовом тракте; ограничение массы машин, ее габаритов, вибрации, уровня шума;

герметичность машины и др.).

Тип и марку компрессора определяют прежде всего по основным показателям выпускаемых компрессоров — конечному давлению рк и объемному расходу газа на входе

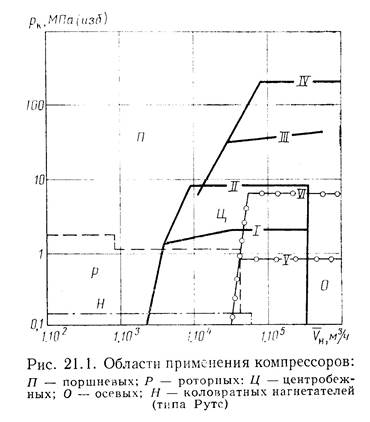

Тип и марку компрессора определяют прежде всего по основным показателям выпускаемых компрессоров — конечному давлению рк и объемному расходу газа на входе  . На рис. 21.1 показаны области применения основных типов компрессоров. В области сравнительно небольших расходов (менее 10 тыс. м3/ч) и высоких конечных давлений (более 10 МПа) выпускаются только, поршневые компрессоры. Верхняя граница области применения центробежных компрессоров— ~2 МПа (линия I), а при последовательном соединении машин — ~8МПа (линия II). В последние годы для нефтехимического производства выпускаются двухкорпусные центробежные компрессоры, рассчитанные на конечное давление 30—40 МПа и даже до 200 МПа (область их применения очерчена линиями III и IV).Компрессо-ростроители работают над созданием центробежных компрессоров на давление 275 МПа.

. На рис. 21.1 показаны области применения основных типов компрессоров. В области сравнительно небольших расходов (менее 10 тыс. м3/ч) и высоких конечных давлений (более 10 МПа) выпускаются только, поршневые компрессоры. Верхняя граница области применения центробежных компрессоров— ~2 МПа (линия I), а при последовательном соединении машин — ~8МПа (линия II). В последние годы для нефтехимического производства выпускаются двухкорпусные центробежные компрессоры, рассчитанные на конечное давление 30—40 МПа и даже до 200 МПа (область их применения очерчена линиями III и IV).Компрессо-ростроители работают над созданием центробежных компрессоров на давление 275 МПа.

Верхняя граница Vобласти применения осевых компрессоров ~0,8 МПа, а в комбинации с центробежными машинами и промежуточным охлаждением газа — 6 МПа (линия VI).

Как видно на рис. 21.1, области применения различных компрессоров в определенных пределах взаимно перекрываются. В связи с совершенствованием выпускаемых машин границы такого перекрытия расширяются. Поскольку для одних и тех же давлений можно использовать различные машины, выбор того или другого типа осуществляется с учетом других критериев.

В некоторых случаях на выбор типа компрессора может влиять или даже стать решающим условие, чтобы в сжимаемом газе отсутствовали даже следы масла. В других случаях, наоборот, необходимы именно смазываемые машины. Дело в том, что воздух, всасываемый компрессором, часто загрязнен триокисью серы SO3, являющейся продуктом сгорания топлив. Она соединяется с конденсирующейся влагой и образует слабый раствор серной кислоты H2SO4. Если в компрессоре смазываются цилиндры, то масло, попадая в сжатый воздух, служит некоторой защитой трубопроводов, рабочих органов пневматических инструментов и приборов, тогда как воздух, свободный от содержания масла, этим достоинством не обладает.

Важное качество компрессора — уровень его шума.

По нормам, действующим в нашей стране, компрессорные установки должны быть спроектированы так, чтобы уровень шума при длительной непрерывной работе компрессора не превышал 85 дБ. Чтобы удовлетворить этому требованию, некоторые типы компрессоров нуждаются в специальных средствах снижения уровня шума, тогда как для других машин такой проблемы не существует. Благодаря поглощению звука в массивном корпусе пластинчатый компрессор работает тише, нежели винтовой сухого сжатия. Для борьбы с шумом используют металлические или пластмассовые кожухи, покрытые антивибрационной мастикой, с шумозаглушающими панелями из стекловолокна. В некоторых типах машин устанавливают поглощающие и резонансные глушители, отрегулированные на наиболее интенсивную часть спектра шума. Другие машины не подвержены ослаблению звука, имеющего высокую энергию в той части частотного спектра, которая наиболее чувствительна для наших органов.

Вибрация компрессоров передается непосредственно через корпус и строительные конструкции. Она имеет более низкий порядок частот, нежели звуки, но способна распространяться дальше и сохраняться дольше. С целью снижения амплитуды вибрации до уровня, признанного допускаемым для данной установки, применяют гасительное устройство. Гашение вибраций может потребовать значительных затрат средств и поэтому, если вибрация существенная, при выборе компрессоров следует оценивать их также и с этой точки зрения.

Во многих случаях при выборе типа и марки компрессора важным требованием является обеспечение герметичности машины. В роторных, центробежных и осевых компрессорах уплотняется выход вала из корпуса, а в поршневых — выход штока из цилиндра. При оценке герметичности следует обращать внимание на действие уплотнительных систем при остановке машины и запуске.

За границей областей применения указанных типов компрессоров часто используют комбинации машин разных типов. Так, при больших объемах перекачиваемого газа и высоком давлении последовательно устанавливают осевой и центробежный или центробежный и поршневой компрессоры. Существуют каскады из трех или даже четырех машин, включенных последовательно, например, из осевого, центробежного, поршневого и мембранного компрессора.

Экономические соображения. При различных вариантах удовлетворения перечисленных требований их сравнивают по экономичности. Эффект от применения той или иной машины выявляется по совокупному значению двух видов затрат средств — капитальных и эксплуатационных.

К капитальным затратам относятся единовременные расходы на приобретение оборудования (компрессора, привода, вспомогательного оборудования) и его установку (сооружение фундамента, укрытий, зданий). Эксплуатационные расходы включают в себя следующие элементы затрат: расход энергоресурсов (электроэнергия, топливо и проч.), амортизация (резервирование средств для капитального ремонта и замены использованной машины), обслуживание и текущий ремонт, заработная плата обслуживающего персонала.

Совокупный эффект перечисленных затрат учитывают следующим образом. Обозначим капитальные затраты в двух сравниваемых вариантах К1 и К2, а годовые эксплуатационные расходы соответственно Э1и Э2. В общем случае К2 > К1 но Э2<Э1.Эти неравенства означают, что более дорогая, но эффективная установка обеспечивает экономию в эксплуатации. Критерий целесообразности реализации варианта 2 — условие, что дорогая установка должна окупаться за обусловленный срок tн называемый нормативным сроком окупаемости:

(Э1– Э2) > К2 – К1.

Условие предпочтительности варианта 2 можно представить иначе:

Э2 + Ен К2 < Э1 + Ен К1 или C2 < C1,

где Ен — нормативный коэффициент эффективности капитальных вложений (обратная величина нормативного срока окупаемости: Ен =1/tн);

C2, C1 — приведенные затраты соответственно по вариантам 2 и 1 (С = Э + ЕнК).

РЕГУЛИРОВАНИЕ КОМПРЕССОРНЫХ МАШИН

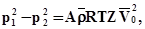

Каждый компрессор или группа компрессоров включены в сеть. Сетью называется совокупность устройств (трубопроводов, аппаратов и др.), через которые проходит перекачиваемый газ. В общем случае часть сети расположена на входе в компрессор, а часть на выходе. Каждая часть сети характеризуется некоторой зависимостью между расходом газа и давлениями в начале и конце части сети, В большинстве случаев характеристика сети определяется линейными и местными сопротивлениями и может быть получена из приближенного уравнения:

где p1, p2 — давления в начале и конце сети; А — коэффициент сопротивления сети, зависящий от ее размеров и конструкции;  – относительная (по воздуху) плотность газа; R, Т, Z — газовая постоянная, абсолютная температура и средний коэффициент сжимаемости перекачиваемого газа;

– относительная (по воздуху) плотность газа; R, Т, Z — газовая постоянная, абсолютная температура и средний коэффициент сжимаемости перекачиваемого газа;  — расход газа в стандартных условиях.

— расход газа в стандартных условиях.

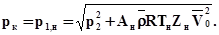

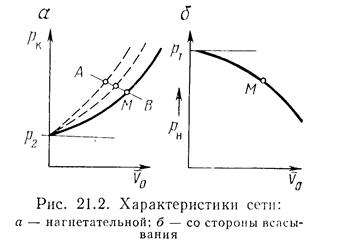

В нагнетательной части сети давление р2обычно задано и поэтому ее характеристика (рис. 21.2, а) выражается уравнением:

Для стороны всасывания параметром характеристики (рис. 21.2, б) служит давление в начале сети pl, так что

Для стороны всасывания параметром характеристики (рис. 21.2, б) служит давление в начале сети pl, так что

Потребный режим работы сети (точка М) определяется расходом и соответствующим давлением. По условиям технологического процесса этот режим может отличаться от номинального режима компрессоров по разным причинам.

Часто рабочие условия при проектировании установки недостаточно известны, вследствие чего после ее пуска возникает несоответствие номинальных технических показателей машины и показателей рабочего режима; в другом случае при выборе не оказалось машины, удовлетворяющей поставленным требованиям. Такое рассогласование может происходить также во время эксплуатации компрессоров в связи с изменением концевого давления, температуры и состава газа или коэффициента сопротивления сети вследствие засорения труб или теплообменников, расстройств и нарушений в работе оборудования и т. п.

В некоторых случаях машины должны работать в нескольких совершенно различных режимах с переходом от одних к другим.

Может также существовать определенная закономерность непрерывного изменения потребных режимов, выражаемая линией АВ на графике  — рк(см. рис. 21.2, а). Частные задачи регулирования — регулирования на постоянное давление, на постоянный расход и на постоянную мощность двигателя. Постоянное давление на выходе компрессора поддерживается, например, при обслуживании пневматического хозяйства, каково бы ни было потребление воздуха из сети. Постоянный расход должен обеспечиваться при подаче газа или воздуха в количестве, достаточном для потребителей, независимо от сопротивления при перекачке. Например, определенное количество газа требуется для топок, для бытовых нужд, а сопротивление сети может изменяться в зависимости от температуры и т. п. Задача регулирования на постоянную мощность возникает, когда компрессор работает при переменных давлениях на входе и выходе. Так, например, на компрессорной станции газового промысла необходимо обеспечить постоянство мощности газомоторного компрессора при всех изменениях давления газа, поступающего из эксплуатируемых скважин, а также давления в газопроводе.

— рк(см. рис. 21.2, а). Частные задачи регулирования — регулирования на постоянное давление, на постоянный расход и на постоянную мощность двигателя. Постоянное давление на выходе компрессора поддерживается, например, при обслуживании пневматического хозяйства, каково бы ни было потребление воздуха из сети. Постоянный расход должен обеспечиваться при подаче газа или воздуха в количестве, достаточном для потребителей, независимо от сопротивления при перекачке. Например, определенное количество газа требуется для топок, для бытовых нужд, а сопротивление сети может изменяться в зависимости от температуры и т. п. Задача регулирования на постоянную мощность возникает, когда компрессор работает при переменных давлениях на входе и выходе. Так, например, на компрессорной станции газового промысла необходимо обеспечить постоянство мощности газомоторного компрессора при всех изменениях давления газа, поступающего из эксплуатируемых скважин, а также давления в газопроводе.

Назначение регулирования — привести характеристику компрессора или группы компрессоров в соответствие с характеристикой потребного режима сети при условии наиболее полного использования установленной мощности двигателей.

Дата добавления: 2015-01-21; просмотров: 1625;