Циклические испытания металлов. Кривая усталости. Предел выносливости.

Многие детали автомобиля (оси, коленчатые валы) работают в условиях действия повторно-переменных или знакопеременных нагрузок. Металл под действием циклических нагрузок может уставать и разрушаться.

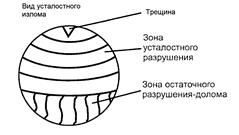

Рис.2.5. Вид усталостного излома при циклических испытаниях.

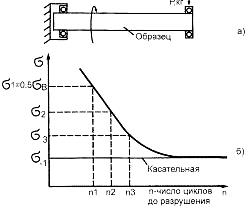

Усталостный излом имеет две зоны: притертая зона с полукольцами от каждого цикла, которые приводят к очагу разрушения (трещине, хрупким включениям оксидов, нитридов, карбидов и т. п.), и зона долома - она всегда шероховатая. Сопротивление металла усталостному разрушению характеризуется пределом выносливости σ-1 - это максимальное напряжение, при действии которого не происходит усталостного разрушения образца после произвольно большого или заданного (базового) числа циклов нагружения. За базу принимают: для стали 5 млн. циклов, для цветных металлов 20 млн. циклов.

σ-1 зависит от:

1) размера детали, чем она крупнее, тем предел выносливости ниже;

2) чистоты поверхности детали, поверхностные надрезы, глубокие царапины, коррозия - резко снижают предел выносливости.

Пути повышения предела выносливости:

Поверхностное упрочнение детали и образование при этом на поверхности сжимающих остаточных напряжений способствуют повышению предела выносливости. Этого можно добиться;

а) поверхностной закалкой ТВЧ;

б) химико-термической обработкой (цементацией, азотированием);

в) дробеструйной обработкой (поверхностный наклёп).

2.2.3. Определение твёрдости

Твёрдостью называется сопротивление металла вдавливанию инородного тела, называемого индентором. Этот индентор вдавливается в металл под нагрузкой Р.

Для определения твердости используют методы Бринелля, Роквелла и Виккерса.

Метод Бринелля. Индентором служит стальной закаленный шарик диаметром D 2,5; 5,0 и 10 мм. При испытании стали и чугуна обычно D=10mm и P= 3000кг. Для цветных сплавов на основе алюминия, меди, никеля и др. P= (1000кг.), при испытании мягких металлов (олово, свинец и т.д.) P= (250кг.).

Но, как правило, твердость не рассчитывают, так как рассчитать площадь лунки F очень трудно. На практике замеряют только диаметр отпечатка (лунки) и по нему в прилагаемых к прибору таблицах смотрят твердость. Чем меньше диаметр отпечатка, тем выше твердость, и наоборот. Между пределом прочности и НВ существует зависимость: для стали и алюминиевых сплавов  для, медных сплавов

для, медных сплавов

Бринелль

Предел измерений твердости по Бринеллю - до 450 кг/мм , выше нельзя, так как шарик будет деформироваться. Тогда измеряют твердость по Роквеллу.

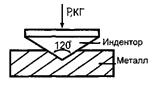

Метод Роквелла (рис. 2.3). Сущность метода заключается во вдавливании в металл индентора - наконечника с алмазным конусом, имеющим угол у вершины 120° (шкалы А и С), или со стальным закаленным шариком диаметром 1,58 мм (шкала В).

Рис.2.3. Роквелл.

Алмазный конус - твердый материал, и поэтому предела измерений твердости не имеет. Общая нагрузка на индентор равна:

Определение твердости по этому методу заключается в измерении по шкале прибора глубины внедрения индентора после снятия нагрузки.

Твердость по Роквеллу - безразмерная величина. Условно за единицу твердости принимают погружение индентора на глубину 0,002 мм.

Метод Виккерса индентором служит четырехгранная алмазная пирамида с углом при вершине 136°, нагрузка – 10…1000 Н (Рис.8б). Твердость рассчитывают по среднему арифметическому диагоналей отпечатка d (мм) по формуле: НV= 0,189 Р/d2 (МПа) или определяют по таблицам. Метод применяют для деталей малых сечений и тонких поверхностных слоев, имеющих высокую твердость.

Рис. 2.4. Виккерс

Дата добавления: 2015-01-21; просмотров: 1292;