Отжиг сталей

Отжиг является весьма распространенной операцией термической обработки сталей и чугунов. В зависимости от назначения отжига режимы его могут быть различными. При отжиге сталь нагревают ниже или выше температур критических точек, выдерживают при этой температуре и затем медленно охлаждают (обычно вместе с печью). В результате получается стабильная структура. Отжиг применяют для устранения неоднородности микроструктуры литых деталей, для снятия наклепа в материале после прокатки, ковки и других видов обработки, а также для подготовки детали к последующей технологической операции (резанию, закалке и т. д.). Температурные области нагрева для диффузионного, рекристаллизационного отжига и отжига для снятия остаточных напряжений в соответствии с диаграммой состояния Fe-Fe3C указаны на рис. 3.1.

Диффузионный отжиг {гомогенизацию) применяют для устранения дендритной ликвации в стальных слитках и отливках. Его также назначают для повышения пластичности и вязкости легированных сталей, что достигается за счет более благоприятного распределения избыточных карбидов в результате их частичного растворения и коагуляции. Схема технологического процесса включает нагрев до температуры примерно 1100 °С, длительную выдержку (в течение 8...20 ч) и медленное охлаждение. Однако из-за высоких температур гомогенизации происходит рост зерна стали. Для устранения этого недостатка требуется дополнительно проводить полный отжиг или нормализацию.

Рекристаллизационный отжиг применяют для снятия наклепа и повышения пластичности холоднодеформированной стали. Схема технологического процесса включает нагрев до температур, превышающих порог рекристаллизации (650...760 °С), выдержку в течение 0,5...1,5 ч и последующее медленное охлаждение. В процессе такого отжига вытянутые в результате деформации зерна феррита становятся равноосными, а также происходит коагуляция и сфероидизация час-, тиц цементита, в результате чего повышается пластичность сталей.

Отжиг для снятия остаточных напряжений применяют для стальных изделий после литья, сварки или механической обработки. Остаточные напряжения возникают из-за неравномерного охлаждения, неоднородности пластической деформации и могут вызывать изменение размеров, коробление изделий в процессе обработки, эксплуатации или хранения. Схема технологического процесса включает нагрев до 160...700 °С, выдержку в течение 2...3 ч и последующее медленное охлаждение. Выбор температуры зависит от вида предшествующей обработки: после резания - при 570...600 °С, сварки - 650...700, шлифования- 160... 180 °С.

Для получения равновесной структуры с целью снижения твердости, повышения пластичности и вязкости стали, улучшения обрабатываемости, измельчения зерен отжиг проводят при температурах выше точек Асъ или Асх и подразделяют на полный, неполный и изотермический.

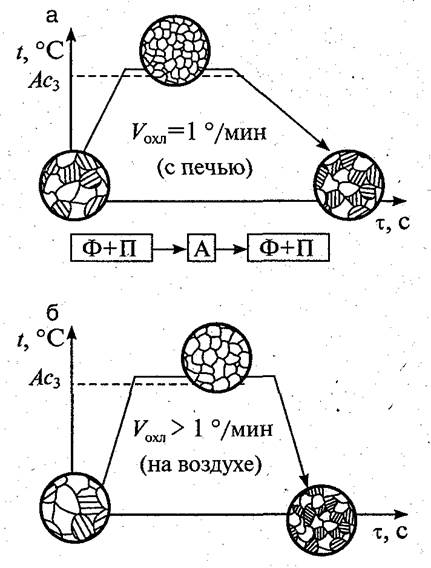

Полный отжиг применяют для перекристаллизации всей структу- • ры доэвтектоидной стали с целью измельчения зерна ферритной и перлитной составляющих и снятия остаточных напряжений. Схема технологического процесса включает нагрев стальных деталей на 30...50 °С выше точки Асъ, выдержку при этой температуре и последующее медленное охлаждение вместе с печью (рис. 3.7, а). При этом образуется мелкозернистый аустенит, обусловливающий получение перлита с мелким зерном, что обеспечивает высокую вязкость и пластичность стали.

Рис. 3.7. Режим отжига стали: ~ а - полный; б - нормализационный

Разновидностью полного отжига является нормализационный (нормализация). Отжиг в этих случаях обязательно сопровождается а <-»^-фазовыми превращениями.

Нормализационный отжиг применяется для получения мелкозернистой однородной структуры, устранения цементитной сетки в структуре заэвтектоидной стали, частичного снятия внутренних напряжений и наклепа, улучшения штампуемости и обрабатываемости резанием. Схема технологического процесса включает нагрев на 30...50 °С выше Асг для доэвтектоидных или выше АсСТ для заэвтекто-идных сталей, выдержку в течение 0,5...3 ч с последующим охлаждением на воздухе (рис. 3.7, б). Нормализация - более экономичная термическая операция, чем отжиг, так как ускоренное охлаждение на воздухе приводит к сокращению времени, затрачиваемого на охлаждение деталей. Кроме того, нормализация приводит к получению сталей более высокой прочности, так как распад аустенита происходит при более низких температурах, что повышает дисперсность ферри-тоцементитной смеси. Эту особенность охлаждения на воздухе используют для среднеуглеродистых сталей, чтобы заменить улучшение (для изделий неответственного назначения). Нормализацию с последующим высоким отпуском (600...650 °С) часто используют для исправления структуры легированных сталей вместо полного отжига, что обеспечивает повышение производительности.

Неполный отжиг применяется для улучшения обрабатываемости резанием и получения зернистого перлита в структуре заэвтектоид-ных сталей. Схема технологического процесса включает нагрев на 30...50 °С выше точки Acv выдержку и последующее медленное охлаждение. Следует отметить, что в доэвтектоидных сталях при неполном отжиге происходит частичная перекристаллизация, так как перлит превращается в аустенит полностью, а избыточный феррит - лишь частично. Поэтому доэвтектоидные стали подвергают неполному отжигу тогда, когда необходима перекристаллизация только перлитной составляющей структуры стали.

Эвтектоидная и заэвтектоидная стали подвергаются только неполному отжигу, так как при этих температурах происходит практически полная перекристаллизация перлита, который приобретает зернистое строение вместо пластинчатого. Зернистое строение обеспечивается тем, что при небольшом превышении температуры нагрева над Ас^ аустенит сохраняет неоднородность и частицы не полностью растворившегося цементита служат зародышами при последующей кристаллизации перлита из аустенита в процессе охлаждения стали.

Для получения структуры зернистого перлита температуру нагрева выбирают в диапазоне 750...760 °С для эвтектоидных сталей и 770...790 °С для заэвтектоидных. Охлаждение выполняют с малой скоростью до температуры образования карбидов, выдерживают при этой температуре 1...3 ч, а затем быстро охлаждают на воздухе. Стали со структурой зернистого перлита лучше обрабатываются резанием, так как имеют более низкую твердость (160...180 НВ), чем стали с пластинчатым перлитом (180...250 НВ). Так как при этом виде отжига получается зернистая (сфероидальная) форма частичек цементита, его называют сфероидизирующим.

Изотермический отжиг применяется для измельчения зерна, снижения твердости и снятия внутренних напряжений. При этом в 2...3 раза сокращается длительность технологического процесса^ что особенно важно при отжиге больших поковок из легированных сталей. Схема технологического процесса включает нагрев деталей до температур выше точки Ас} на 20...30 °С, выдержку и последующее сравнительно быстрое охлаждение до температур 680...620 °С (ниже температуры точки у4г на 50... 100 °С) и выдержку при этой температуре до полного распада аустенита, после чего детали охлаждают на воздухе.

Для ускорения процесса отжига температуру изотермической выдержки выбирают близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области. Это приводит к получению более однородной ферритно-перлитной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение по всему объему детали происходит при одинаковой степени переохлаждения.

Дата добавления: 2015-01-19; просмотров: 1355;