Закаливаемость и прокаливаемость стали

Важными характеристиками стали, необходимыми для назначения технологических режимов закалки, являются закаливаемость и прокаливаемость.

Под закаливаемостью понимают способность стали получать максимальную твердость при закалке. Главным фактором, определяющим закаливаемость, является содержание углерода в стали. Закаливаемость оценивают по твердости поверхностного слоя стального образца после закалки, поскольку на поверхности скорость охлаждения максимальна.

Под прокаливаемостью понимают глубину закаленного слоя с мар-тенситной или трооститно-мартенситной структурой. Оценивается прокаливаемость расстоянием от поверхности изделия до слоя, в котором содержится не менее 50 % мартенсита.

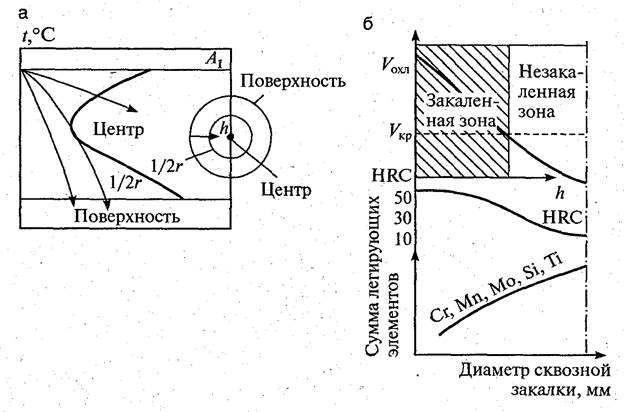

На возможность образования различных структур по сечению деталей после закалки указывает схема (рис. ЗЛО, а), где представлено распределение скоростей охлаждения по сечению цилиндрического прутка. Скорости охлаждения отличаются вследствие разных условий тепл оотвода на поверхности ив объеме прутка.

Диаметр сквозной закалки, мм

Диаметр сквозной закалки, мм

Рис. 3.10. Прокаливаемость сталей:

а - схема зависимости прокаливаемое™ деталей от скорости закалки; б - кривые изменения твердости и влияния легирующих элементов на прокаливаемость

В данном случае кривые расположены так, что при указанных ус-ловиях-охлаждения на поверхности образца и на половине радиуса от нее будет образовываться преимущественно мартенситная структура, а в центре - смесь перлита с бейнитом. Естественно, что твердость по сечению детали, не имеющей сквозной прокаливаемое™, будет не одинакова.

Диаметр заготовки, в центре которой после закалки образуется полумартенситная структура, называется критическим диаметром. Для экспериментального определения прокаливаемое™ применяется способ торцевой закалки. Цилиндрический образец диаметром 0,025 м и длиной 0,1м, нагретый до температуры закалки, охлаждают с торца струей воды на специальной установке. После охлаждения измеряют твердость по образующей цилиндра и строят график изменения твердости по длине образца (рис. 3.10, б).

Прокаливаемость определяется критической скоростью охлажде-ния стали. Если действительная скорость охлаждения в сердцевине изделия будет превышать критическую скорость закалки Ккр, то сталь получит мартенситную структуру по всему сечению и изделие будет иметь сквозную прокаливаемость.

На прокаливаемость оказывают влияние не только скорость охлаждения, но и однородность структуры, температура нагрева, исходная структура и химический состав стали. Заметно повышают прокаливаемость марганец, хром и молибден, меньше влияют никель и кремний. При одновременном введении в сталь нескольких легирующих элементов их влияние может усиливаться. Более высокая прокаливаемость легированных сталей по сравнению с углеродистыми объясняется большей устойчивостью переохлажденного аустенита и, соответственно, меньшей критической скоростью охлаждения. С увеличением скорости охлаждения прокаливаемость сталей увеличивается. При наличии неоднородности структуры прокаливаемость снижается, так как нерастворившиеся карбиды и неметаллические включения являются центрами кристаллизации, облегчающими образование перлита.

Дата добавления: 2015-01-19; просмотров: 1764;