Рабочая программа 2 страница

стенки  приведены в таблице 2.

приведены в таблице 2.

Таблица 2

м м

| 1,5 | |||

мм мм

| 8 – 10 | 10 - 12 | 12 – 14 | 16 - 18 |

| 100 - 125 | 125 - 150 | 145 – 165 | 165 - 185 |

Окончательно высота балки назначается с учетом следующих требований

;

;  ;

;  .

.

Высоту составной балки рационально принимать кратно 100 мм, если для стенки не использовалась универсальная сталь. При выборе высоты балки возможны отступления от  на

на  %, что приводит к изменению массы балки на

%, что приводит к изменению массы балки на  %.

%.

Для определения толщины стенки из условия работы на срез для балок оптимального сечения с  , можно воспользоваться формулой:

, можно воспользоваться формулой:

, см,

, см,

где  , см - высота стенки балки.

, см - высота стенки балки.

Из условия обеспечения местной устойчивости стенки балки без дополнительного укрепления ее продольными ребрами жесткости

, см.

, см.

Толщина стенки должна быть согласована с имеющимися толщинами проката листовой стали. В сварных балках пояса рационально принимать из листов универсальной стали.

Требуемая площадь сечения пояса балки, исходя из условия прочности, может быть определена по приближенной формуле:

, см2

, см2

Толщина  поясного листа принимается с учетом следующих условий:

поясного листа принимается с учетом следующих условий:  и

и  мм.

мм.

Ширина поясных листов принимается из условия обеспечения общей устойчивости балок в пределах  .

.

По конструктивным соображениям

и

и  .

.

Окончательно принимается

.

.

Коэффициент  уточняется и выполняется проверка прочности по нормальным напряжениям.

уточняется и выполняется проверка прочности по нормальным напряжениям.

Характеристики принятого сечения

, см3;

, см3;

, см4,

, см4,

где  .

.

Наибольшее нормальное напряжение в балке

, кН/см2.

, кН/см2.

Недонапряжение для подобранного сечения балки должно составлять не более 5%. Прогиб составных балок можно не проверять, если принятая высота балки больше минимальной.

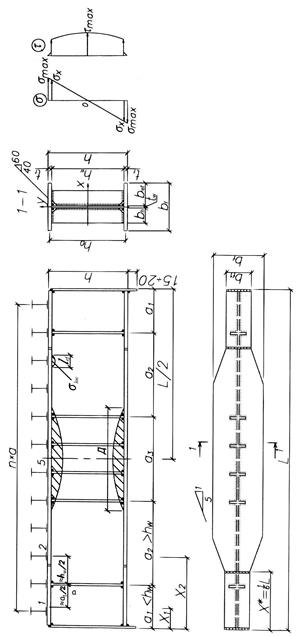

С целью экономии стали рационально предусмотреть изменение сечения балки, например за счет изменения ширины пояса. При равномерной нагрузке наиболее выгодное по расходу стали место изменения сечения однопролетной балки находится на расстоянии  от опоры (рис.2). Место изменения сечения не должно совпадать с местом установки балок настила.

от опоры (рис.2). Место изменения сечения не должно совпадать с местом установки балок настила.

По моменту  в указанном сечении определяется требуемый момент сопротивления

в указанном сечении определяется требуемый момент сопротивления  измененного сечения балки исходя из прочности сварного стыкового шва, работающего на растяжение

измененного сечения балки исходя из прочности сварного стыкового шва, работающего на растяжение

см3

см3

где  - расчетное сопротивление металла стыковых сварных соединений растяжению, сжатию, изгибу. Затем компонуется измененное сечение

- расчетное сопротивление металла стыковых сварных соединений растяжению, сжатию, изгибу. Затем компонуется измененное сечение

где

Ширина поясов при этом должна отвечать следующим условиям

;

;  ;

;  .

.

Проверяется максимальное касательное напряжение в стенке на опоре балки

, кН/см2

, кН/см2

где  , см3 - статический момент полусечения балки.

, см3 - статический момент полусечения балки.

, см4 - момент инерции уменьшенного сечения.

, см4 - момент инерции уменьшенного сечения.

Проверка совместного действия нормальных и касательных напряжений (приведенных напряжений) производится в месте изменения сечения на уровне поясных швов

, кН/см2

, кН/см2

где  , кН/см2 - расчетное нормальное напряжение;

, кН/см2 - расчетное нормальное напряжение;

, см3

, см3

, кН/см2 - расчетное касательное напряжение в краевом участке стенки балки на уровне поясных швов;

, кН/см2 - расчетное касательное напряжение в краевом участке стенки балки на уровне поясных швов;

, см3 - статический момент сечения пояса балки.

, см3 - статический момент сечения пояса балки.

При воздействии на верхний пояс балки сосредоточенной нагрузки необходима проверка местных напряжений в сечениях, не укрепленных поперечными ребрами жесткости

, кН/см2 ,

, кН/см2 ,

где  - опорная реакция двух балок настила, кН;

- опорная реакция двух балок настила, кН;

, см - расчётная длина распределения нагрузки;

, см - расчётная длина распределения нагрузки;

- ширина полки балки настила (вспомогательной балки).

- ширина полки балки настила (вспомогательной балки).

Приведенные напряжения, в этом случае, проверяются с учетом местных напряжений

Общая устойчивость составных балок проверяется согласно требованиям п.п. 5.15 [7]

, кН/см2.

, кН/см2.

Устойчивость балок не требуется проверять, если выполняются условия п.п. 5.16*[7]:

а) при передаче нагрузки через сплошной жесткий настил, непрерывно опирающийся на сжатый пояс балки и надежно с ним связанный;

б) при выполнении условия

где  - расчетная длина балки (

- расчетная длина балки (  или

или  , см. рис.1);

, см. рис.1);

c – коэффициент, принимаемый по табл.66[7].

Проверка, указанная в п. “б”, выполняется в середине балки, где материал работает в упруго-пластической стадии, с учетом коэффициента  , и в месте уменьшенного сечения балки, где материал работает в упругой стадии и коэффициент

, и в месте уменьшенного сечения балки, где материал работает в упругой стадии и коэффициент  .

.

Местная устойчивость сжатого пояса балки проверяется согласно п.7.24[7]. В пределах упругих деформаций

.

.

С учётом развития пластических деформаций при  :

:

и

и  ;

;

С учётом развития пластических деформаций при  :

:

, где

, где  .

.

Если указанные проверки не выполняются, рекомендуется уменьшить свес пояса и увеличить его толщину не изменяя существенно Af.

Устойчивость стенки балки, обеспечивается за счет укрепления ее парными поперечными ребрами жесткости. В балках, несущих статическую нагрузку, поперечные ребра привариваются к стенке и поясам. При этом торцы ребер должны иметь скосы с размером  мм или

мм или  мм для снижения концентрации сварочных напряжений и пропуска поясных швов.

мм для снижения концентрации сварочных напряжений и пропуска поясных швов.

Размеры ребер жесткости

мм;

мм;

мм;

мм;  мм.

мм.

Ребра жесткости рекомендуется устанавливать с шагом a=(2¸2,5)×hw. Меньшие значения a назначаются в приопорных зонах балки. В местах приложения сосредоточенных грузов в зоне развития упругопластических деформаций, поперечные ребра жесткости устанавливаются под каждым грузом.

Длина участка, на котором развиваются упругопластические деформации, может быть подсчитана по формуле

.

.

Местную устойчивость стенок балок не требуется проверять, если условная гибкость стенки  не превышает значений:

не превышает значений:

3,5 – при  в балках с двусторонними поясными швами;

в балках с двусторонними поясными швами;

3,2 – то же, в балках с односторонними поясными швами;

2,5 – при  в балках с двусторонними поясными швами.

в балках с двусторонними поясными швами.

Проверка местной устойчивости производится в каждом из отсеков, на которые ребра жесткости разделяют стенку балки. Напряжения s и t подсчитываются по средним значениям M и Q в пределах коротких отсеков  или в пределах наиболее напряженного участка отсека длиной равной

или в пределах наиболее напряженного участка отсека длиной равной

. Если в пределах расчетного участка M или Q меняют знак, то их средние значения вычисляются на участке отсека с одним знаком.

. Если в пределах расчетного участка M или Q меняют знак, то их средние значения вычисляются на участке отсека с одним знаком.

;

;  .

.

Проверка устойчивости стенок балок выполняется по формуле

,

,

где  .

.

- отношение большей стороны пластинки (отсека) к меньшей;

- отношение большей стороны пластинки (отсека) к меньшей;

;

;

- меньшая из сторон пластинки (

- меньшая из сторон пластинки (  или

или  ).

).

При определении  и

и  возможны следующие случаи:

возможны следующие случаи:

а) при

; (1)

; (1)

, (2)

, (2)

где  - коэффициент, принимаемый для сварных балок по табл. 3 в зависимости от значения коэффициента

- коэффициент, принимаемый для сварных балок по табл. 3 в зависимости от значения коэффициента

;

;  ;

;

- коэффициент, принимаемый по табл.4;

- коэффициент, принимаемый по табл.4;

- коэффициент, принимаемый для сварных балок по табл.5.

- коэффициент, принимаемый для сварных балок по табл.5.

Таблица 3.

| d | ≤0,8 | 1,0 | 2,0 | 4,0 | 6,0 | 10,0 | ≥30 |

| ccr | 30,0 | 31,5 | 33,3 | 34,6 | 34,8 | 35,1 | 35,5 |

Таблица 4.

| Балки | Условия работы сжатого пояса | b |

| Подкрановые | Крановые рельсы не приварены Крановые рельсы приварены | ∞ |

| Прочие | При непрерывном опирании плит В прочих случаях | ∞ 0,8 |

Таблица 5.

| Значения  для сварных балок при для сварных балок при  , равном , равном

| ||||||||

0,5 0,5

| 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 |  2,0 2,0

| |

1 1

| 11,5 | 12,4 | 14,8 | 18,0 | 22,1 | 27,1 | 32,6 | 38,9 | 45,6 |

| 12,0 | 13,0 | 16,1 | 20,4 | 25,7 | 32,1 | 39,2 | 46,5 | 55,7 | |

| 12,3 | 13,3 | 16,6 | 21,6 | 28,1 | 36,3 | 45,2 | 54,9 | 65,1 | |

| 12,4 | 13,5 | 16,8 | 22,1 | 29,1 | 38,3 | 48,7 | 59,4 | 70,4 | |

| 12,4 | 13,6 | 16,9 | 22,5 | 30,0 | 39,7 | 51,0 | 63,3 | 76,5 | |

30 30

| 12,5 | 13,7 | 17,0 | 22,9 | 31,0 | 41,6 | 53,8 | 68,2 | 83,6 |

б) при  и отношении

и отношении  больше значений, указанных в табл. 6:

больше значений, указанных в табл. 6:

- по формуле (2) , в которой при

- по формуле (2) , в которой при  принимают

принимают  ;

;

,

,

где  - коэффициент, определяемый по табл. 7.

- коэффициент, определяемый по табл. 7.

в) при  и отношении

и отношении  не более значений, указанных в табл. 6:

не более значений, указанных в табл. 6:

- по формуле (1);

- по формуле (1);

- по формуле (2), но с подстановкой

- по формуле (2), но с подстановкой  вместо

вместо  при вычислении

при вычислении  в формуле (2) и табл. 5.

в формуле (2) и табл. 5.

Таблица 6.

| Предельные значения  при при  , равном , равном

| |||||||

| 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 |  2,0 2,0

| |

1 1

| 0,146 | 0,183 | 0,267 | 0,359 | 0,445 | 0,540 | 0,618 | |

| 0,109 | 0,169 | 0,277 | 0,406 | 0,543 | 0,652 | 0,799 | ||

| 0,072 | 0,129 | 0,281 | 0,479 | 0,711 | 0,930 | 1,132 | ||

| 0,066 | 0,127 | 0,288 | 0,536 | 0,874 | 1,192 | 1,468 | ||

| 0,059 | 0,122 | 0,296 | 0,574 | 1,002 | 1,539 | 2,154 | ||

30 30

| 0,047 | 0,112 | 0,300 | 0,633 | 1,283 | 2,249 | 3,939 |

Таблица 7.

|  0,8 0,8

| 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 |  2,0 2,0

|

| По табл. 3, т.е.

| 37,0 | 39,2 | 45,2 | 52,8 | 62,0 | 72,6 | 84,7 |

Расчет на устойчивость стенок балок симметричного сечения с учетом развития пластических деформаций при  ,

,  ,

,  и

и  выполняется согласно п.п. 7.5 [7]

выполняется согласно п.п. 7.5 [7]

,

,

|

Рис. 2. Главная балка.

где  ;

;

,

,

- расчетные значения усилий в рассматриваемом сечении.

- расчетные значения усилий в рассматриваемом сечении.

Требуемый катет швов, соединяющих пояса балки со стенкой подсчитывается по формуле

, см

, см

где  - при односторонних швах (в сварных балках работающих в пределах упругих деформаций);

- при односторонних швах (в сварных балках работающих в пределах упругих деформаций);

- при двусторонних швах;

- при двусторонних швах;

- расчетная поперечная сила в рассматриваемом сечении (под первой от опоры балкой настила).

- расчетная поперечная сила в рассматриваемом сечении (под первой от опоры балкой настила).

Поясные швы рекомендуется делать одинаковой наименьшей допустимой толщины  (табл. 38*[7]) по всей длине балки.

(табл. 38*[7]) по всей длине балки.

Монтажные стыки балок делают сварными или болтовыми. Стык стенки не должен совпадать с местом примыкания вспомогательных балок и ребер жесткости. В сварном стыке сжатый пояс и стенка соединяется прямым швом встык, а растянутый нижний пояс – косым швом под углом  . В стыках балок на высокопрочных болтах пояса балки перекрывают тремя накладками, а стенку – двумя вертикальными накладками.

. В стыках балок на высокопрочных болтах пояса балки перекрывают тремя накладками, а стенку – двумя вертикальными накладками.

Расчет каждого элемента балки ведется раздельно, а изгибающий момент в сечении  распределяется между поясами и стенкой пропорционально их жесткости.

распределяется между поясами и стенкой пропорционально их жесткости.

Расчетное усилие, которое может быть воспринято каждой поверхностью трения под одним высокопрочным болтом

, кН

, кН

где  , кН/см2 - расчетное сопротивление растяжению высокопрочных болтов;

, кН/см2 - расчетное сопротивление растяжению высокопрочных болтов;

- наименьшее временное сопротивление болта разрыву, табл. 61*[7], кН/см2;

- наименьшее временное сопротивление болта разрыву, табл. 61*[7], кН/см2;

- коэффициент трения, принимаемый в зависимости от способа обработки поверхностей и от способа регулирования натяжения болтов, табл. 36* [7];

- коэффициент трения, принимаемый в зависимости от способа обработки поверхностей и от способа регулирования натяжения болтов, табл. 36* [7];

- коэффициент надежности, табл. 36*[7];

- коэффициент надежности, табл. 36*[7];

- коэффициент условий работы соединения, зависящий от количества

- коэффициент условий работы соединения, зависящий от количества  болтов:

болтов:  при

при  ;

;  при

при  ;

;

- площадь сечения болта нетто, табл. 62* [7].

- площадь сечения болта нетто, табл. 62* [7].

Количество болтов в стыке поясов

, шт.

, шт.

, кН - усилие в поясе;

, кН - усилие в поясе;

,

,  ;

;

- момент инерции двух поясов балки, см4;

- момент инерции двух поясов балки, см4;

- количество поверхностей трения соединяемых элементов (в рассматриваемых случаях

- количество поверхностей трения соединяемых элементов (в рассматриваемых случаях  ).

).

Болты размещаются на минимальных расстояниях друг от друга (табл. 39[7]). Проверка ослабленных сечений накладок в середине стыка и поясов по краям стыка производится по условной площади  при

при  , где

, где  - площадь сечения элементов “нетто”. При

- площадь сечения элементов “нетто”. При  ослабление элементов можно не учитывать.

ослабление элементов можно не учитывать.

Изгибающий момент, приходящийся на стенку

,

,  .

.

Расстояние между крайними по высоте рядами болтов

, см,

, см,

где  - максимальное расстояние от центра болта до края элемента (табл. 39[7]);

- максимальное расстояние от центра болта до края элемента (табл. 39[7]);  , мм – диаметр отверстий;

, мм – диаметр отверстий;

- диаметр болта.

- диаметр болта.

Коэффициент стыка  ,

,

где  - число вертикальных рядов болтов на полунакладке (принимается не менее двух).

- число вертикальных рядов болтов на полунакладке (принимается не менее двух).

Из табл. 8 определяется количество горизонтальных рядов болтов  .

.

Таблица 8.

| ||||||||||

| 1,40 | 1,55 | 1,71 | 1,87 | 2,04 | 2,20 | 2,36 | 2,52 | 2,69 | 2,86 |

При расположении стыка в середине пролета балки, где Q=0, Принимается четное количество рядов  с шагом

с шагом  , затем уточняется

, затем уточняется  .

.

Дата добавления: 2015-01-15; просмотров: 918;