Производство стали в электропечах

,По сравнению с другими плавильными агрегатами электропечи обладают рядом преимуществ: способностью быстрого нагрева и поддержания Заданной температуры в пределах до 2000 °С, возможностью создания Окислительной, восстановительной или нейтральной атмосферы, а также вакуума. Это позволяет выплавлять в электрических печах стали и другие сплавы с минимальным количеством вредных примесей, с оптимальным содержанием компонентов, отличающихся высоким качеством и обладающих специальными свойствами.

Металлургические печи подразделяют на дуговые и индукционные.

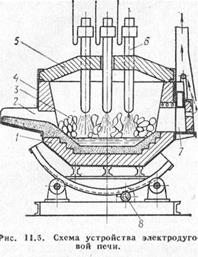

1. Дуговая сталеплавильная печь (рис. П.5) представляет собой стальной цилиндр 4 со скошенным или сферическим днищем, футерованный внутри огнеупорным кирпичом.

|

Источником тепла в таких печах служит электрическая дуга, возникающая между электродами и шихтой. На электроды подается ток напряжением 200—600 В и силой 1—10 кА.

Сталь выплавляют главным образом в основных электропечах с окислением и без окисления примесей.

Плавку с окислением применяют для получения углеродистых сталей. Шихтой в этом случае служит стальной лом, передельный, чугун, кокс _для науглероживания. Плавка включает два периода: окислительный и восстановительный.

Восстановительный период включает раскисление стали, удаление серы и доведение содержания всех компонентов до заданного. Для этого в печь подают флюс, состоящий из извести, плавикового шпата, молотого кокса и ферросилиция. Кокс и ферросилиций, медленно проникая через слой шлака, восстанавливают оксид железа:

Благодаря высокому содержанию в шлаке оксида СаО интенсивно удаляется из металла и сера. Поэтому в рядовых плавках электростали содержание серы не превышает 0,015 %, в то время как в мартеновской стали содержание 0,020 % 5 считается весьма низким.

Плавка без окисления применяется для получения легированной стали кз скрапа и отходов соответствующего состава.

2.Электроиндукционная печь (рис. 11.6) состоит из тигля 4 с крышкой (сводом) 1 и водоохлаждаемого индуктора 2, заключенных в корпусе 5. При прохождении через индуктор переменного тока частотой 500—2000 кГц образуется магнитный поток, который наводит в металлической шихте 3 мощные вихревые токи, нагревающие ее до расплавления.

Преимущества:

а) отсутствие дуги позволяет выплавлять металлы с малым содержанием углерода и газов;

б) возникающие электродинамические силы перемешивают жидкий

металл, способствуя выравниванию химического состава и всплыванию

неметаллических включений;

в) индукционные печи отличаются небольшими размерами, что позволяет помещать их в специальные камеры и создавать любую атмосферу

или вакуум.

В индукционных печах плавку обычно проводят методом переплава отходов легированных сталей или чистого по сере и фосфору углеродистого скрапа и ферросплавов.

После расплавления шихты на поверхность металла подают шлак, который защищает металл от окисления и насыщения газами атмосферы, уменьшает потери тепла и угар легирующих элементов.

Плавка в вакууме позволяет получать сплавы с минимальным содержанием газов и неметаллических включений, легировать сплавы любыми элементами.

Способы повышения качества стали

Для повышения их качества были разработаны специальные технологические процессы.

1. Вакуумную обработку применяют для уменьшения содержания

в стали растворенных газов и неметаллических включений. С этой целью

выплавленную в мартеновских или электрических печах сталь выдерживают в течение 10—15 мин в специальных камерах с остаточным давлением

265—665 Па в ковше или при заливке в изложницу. При понижении давления растворимость газов в стали (азота, водорода) уменьшается, и они

в виде пузырьков всплывают на поверхность, захватывая с собой и неметаллические включения.

Вакуумная обработка позволяет уменьшить в 3—5 раз содержание газов и в 2—3 раза неметаллических включений в стали, что способствует повышению ее прочности и пластичности.

2. Обработка стали синтетическим шлаком. В разливочный ковш перед выпуском стали из плавильного агрегата наливают 3—5 % по отношению к массе стали жидкого шлака, содержащего 55 % СаО, 42 % А1203, до 3 % 8Ю2 и 1 % РеО. Затем в ковш по возможности с большей высоты мощной струей выпускают выплавленную сталь. В результате интенсивного перемешивания стали и шлака поверхность их взаимодействия увеличивается в сотни раз по сравнению с той, которая имеется в печи.

К числу рафинирующих переплавов относятся: электрошлаковый, вакуумно-дуговой, плазменно-дуговой, электронно-лучевой и др.

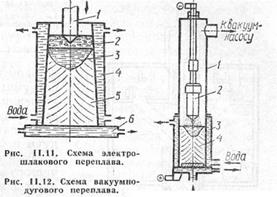

3. Электрошлаковый переплав (ЭШП) заключается в следующем.

Переплавляемая сталь подается в установку в виде расходуемого (переплавляемого) электрода 1 (рис. 11.11). Расплавленный шлак 2 (смесь

60—65 % СаР2, 25—30 % А1203, СаО и другие добавки) обладает большим

электросопротивлением, поэтому при прохождении электрического тока

в нем генерируется тепло, достаточное для расплавления электрода. Капли металла проходят слой шлака, собираются в ванне 3 и затвердевают в водоохлажденной изложнице 4, образуя слиток 5. При этом кристаллизация металла происходит последовательно и направлена снизу вверх, что способствует удалению неметаллических включений и пузырьков газа и тем самым образованию плотной и однородной структуры слитка.

в нем генерируется тепло, достаточное для расплавления электрода. Капли металла проходят слой шлака, собираются в ванне 3 и затвердевают в водоохлажденной изложнице 4, образуя слиток 5. При этом кристаллизация металла происходит последовательно и направлена снизу вверх, что способствует удалению неметаллических включений и пузырьков газа и тем самым образованию плотной и однородной структуры слитка.

|

4. Вакуумно-дуговой переплав (ВДП) осуществляется в вакуумных дуговых печах с расходуемым электродом 2 (рис. 11.12), при этом слиток 4 образуется, как и при ЭШП, в водоохлаждаемой изложнице 3. В корпусе / печи поддерживается вакуум около 1,5 Па, что способствует хорошей очистке металла от газов, а направленная кристаллизация обеспечивает удаление неметаллических включений, получение плотной структуры и исключает образование усадочной раковины. Емкость печей для ВДП достигает 50 т.

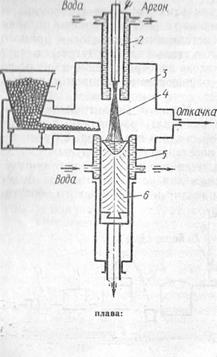

5. Плазменно-дуговой переплав

(ПДП) применяется для получения

стали и сплавов особо высокой чистоты. Источником тепла в. установке служит плазменная дуга с температурой 10 000—15 000 "С

(рис. 11.13). Исходным материалом

для получения слитков служит

стружка или другие дробленые от-

ходы металлообрабатывающей промышленности. Металл плавится и

затвердевает в водоохлаждаемой

кристаллизаторе, а образующийся

слиток вытягивается вниз. Благо-

даря высокой температуре из металла интенсивно испаряются сера

и фосфор, а также удаляются неметаллические включения.

6. Электронно-лучевой переплав

Осуществляется за счет, образующегося в результате облучения переплавляемого металла

Дата добавления: 2015-03-26; просмотров: 1076;