ПРОИЗВОДСТВО СТАЛИ

Сущность процесса

Сталь отличается от чугуна меньшим содержанием углерода, кремния, марганца, примесей серы и фосфора. Исходными материалами для получения стали являются передельный чугун и стальной лом (скрап). Следовательно, сущностью передела чугуна в сталь является уменьшение содержания углерода и других элементов и перевода их в шлак или газы.

В настоящее время сталь получают в кислородных конвертерах, мартеновских и электрических печах.

Производство стали в кислородных конвертерах

Кислородно-конвертерный процесс заключается в продувке жидкого чугуна кислородом.

Кислородный конвертер (рис. 11.2) представляет собой сосуд 1 грушевидной формы из стального листа, футерованный внутри основным кирпичом 2. Рабочее положение конвертера вертикальное. Кислород подается в него под давлением 1-г-1,5 МПа с помощью водоохлаждаемой фурмы 3, вводимой в конвертер через горловину 4 и располагаемой над уровнем жидкого металла на расстоянии 0,7—3 м.

Конвертеры изготовляют емкостью 100—350 т жидкого чугуна

Материалами для получения стали в кислородном конвертере служат жидкий передельный чугун и стальной лом. Для наводки шлака в конвертер 'добавляют

Материалами для получения стали в кислородном конвертере служат жидкий передельный чугун и стальной лом. Для наводки шлака в конвертер 'добавляют

железную руду и известь и для его разжижения — боксит и плавиковый шпат.

Рис.2 – Кислородный конвертер

Перед началом работы конвертер поворачивают на цапфах 5 вокруг горизонтальной оси и с помощью завалочной машины загружают до 30 % металлолома, затем заливают жидкий чугун при температуре 1250— 1400 °С, возвращают конвертер в исходное вертикальное положение, вводят кислородную фурму, подают кислород и добавляют шлакообразующие материалы.

В момент, когда содержание углерода достигает заданного для выплавляемой марки стали, подачу кислорода прекращают, конвертер поворачивают и выливают вначале сталь, а затем шлак.

Для уменьшения содержания кислорода сталь при выпуске из конвертера раскисляют, Мn, Si, А1, которые взаимодействуют с оксидами железа, переходящие в шлак.

Производительность кислородного конвертера емкостью 300 т достигает 400—500 т/ч, в то время как производительность мартеновских и электропечей не превышает 80 т/ч. Благодаря высокой производительности и малой металлоемкости кислородно-конвертерный способ становится основным способом производства стали.

Производство стали в мартеновских печах

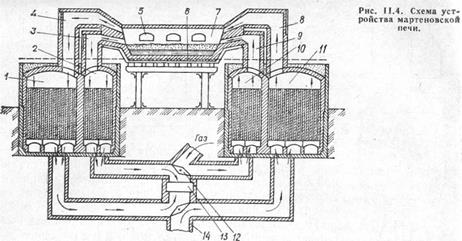

1. Мартеновская печь (рис. 11.4) представляет собой регенеративную пламенную печь, высокая температура в которой (1750—1800 °С) достигается за счет сгорания газа над плавильным пространством. Газ и воздух подогреваются в регенераторах.

Подаваемые в печь газ и воздух проходят через предварительно нагретые до температуры 1200—1250 °С регенераторы, нагреваются в них и поступают в плавильное пространство печи, где сгорают, образуя пламя высокой температуры. Продукты сгорания по каналам 3 и 4 поступают в регенераторы 1 и 2, нагревают их, охлаждаясь до 500—600 °С, и уходят в дымовую трубу 13. По мере охлаждения регенераторов 10 и 11 направление газа и воздуха в печи меняют на обратное путем переключения клапанов 12 и 14. Тогда газ и воздух поступают в плавильное пространство по каналам 3 и 4, пройдя нагретые регенераторы / и 2, а продукты сгорания выходят по каналам 8 и 9, нагревают насадку регенераторов 10 а 11 и уходят в трубу 13. Таким образом, газ и воздух при работе печи переходят через попеременно нагреваемые то левые, то правые регенераторы.

Мартеновские печи, работающие на мазуте, имеют с каждой стороны по одному регенератору для нагрева только воздуха.

В нашей стране эксплуатируются мартеновские печи емкостью от 20 до 900 т жидкой стали. Важной характеристикой этих печей является также площадь пода. Для печи емкостью 900 т она составляет около 120 м2.

2.Мартеновский процесс. Материалами для выплавки стали в мартеновской печи могут быть: стальной лом (скрап), жидкий и твердый чугуны, железная руда. В зависимости от их соотношения в шихте различают

1) скрап-рудный процесс на шихте из жидкого чугуна с добавкой 25—30 % стального скрапа и железной руды;

2) скрап-процесс на шихте из стального лома и 25—45 % чушкового передельного чугуна.

Флюсом в обоих процессах обычно служит известняк СаС03 (8—12 % от массы металла).

Более широкое применение в металлургии получил скрап-рудный процесс выплавки стали в основной мартеновской печи. Вначале в печь загружают и прогревают железную руду и известняк, затем добавляют стальной скрап и заливают жидкий чугун. В процессе плавки примеси в чугуне окисляются за счет оксидов железа руды и скрапа.

Сера удаляется в результате взаимодействия сернистого железа с известью.

Оксиды 5Ю2, МпО, Р205, СаО, а также сульфид СаЗ образуют шлак, периодически выпускаемый из печи.

Для интенсификации процесса плавления и окисления примесей ванну продувают кислородом, подаваемым через водоохлаждаемые фурмы. Продувка кислородом позволяет в 2—3 раза сократить длительность процесса, уменьшить расход топлива и железной руды.

После плавления шихты начинается период кипения ванны. В это время интенсивно окисляется углерод в металле. В момент, когда содержание его достигает заданного, а количество серы и фосфора уменьшается до минимума, кипение прекращают и начинают раскисление стали в ванне печи. Окончательно сталь раскисляют алюминием и ферросилицием в сталеразливочном ковше при выпуске стали из печи.

Скрап-процесс применяют на машиностроительных заводах, не располагающих жидким чугуном. От скрап-рудного процесса он несколько. Отличается завалкой и плавлением шихты.

Основной скрап-процесс применяется для выплавки углеродистых и легированных сталей.

Дата добавления: 2015-03-26; просмотров: 1064;