Нарост при резании

При резании широкой номенклатуры конструкционных материалов при определенных условиях (режимах резания) на передней поверхности инструмента образуется нарост [2] (рис. 4.5).

В сечении главной секущей плоскостью нарост имеет форму клина. Нарост состоит из частиц обрабатываемого материала. Твердость нароста в 2,5…3,5 раза выше твердости обрабатываемого материала. Поэтому он выполняет роль режущего инструмента, изменяя действительный передний угол γд (γд > γ). Нарост всегда увеличивает передний угол инструмента.

Рис. 4.5. Схема образования нароста

В связи с этим нарост оказывает существенное влияние на процесс деформации, силу и температуру резания.

Нарост может выступать за режущую кромку (∆a – приращение толщины среза), изменяя тем самым размеры обработанной поверхности.

Важнейшей особенностью нароста является его способность разрушаться и вновь образовываться, вызывающая колебания технологической системы.

При этом часть нароста уносится со стружкой, а другая его часть остается на обработанной поверхности детали, увеличивая тем самым шероховатость поверхности.

В тех случаях, когда нарост становится достаточно устойчив, он способен защищать заднюю и переднюю поверхности инструмента от износа.

Установлено, что при малых температурах резания нарост не образуется. Это связано с тем, что при малых температурах резания (что имеет место при малых скоростях резания) недостаточно велики силы молекулярного прилипания (адгезии), удерживающие основание нароста на передней поверхности инструмента.

С увеличением температуры резания условия молекулярного прилипания улучшаются.

Заторможенный на передней поверхности слой принимает форму клина, ибо только в такой форме нарост способен резать обрабатываемый материал.

Так как температура резания еще не слишком велика, нарост способен упрочняться, принимать большие размеры и большие передние углы γυ.

Однако нарост больших размеров очень неустойчив. Он быстро разрушается и возникает вновь. При этих условиях он оказывает особенно сильное влияние на шероховатость поверхности.

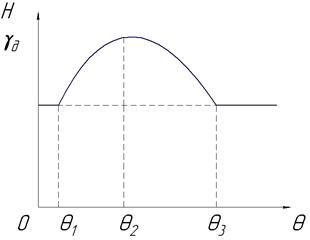

Таким образом, с увеличением температуры резания действительный передний угол γυ увеличивается. Увеличение γд наблюдается лишь до некоторой температуры резания. Для конструкционных сталей эта температура равна примерно 300 ºС. При θ > 300 ºС нарост разупрочняется, и с повышением θ высота нароста уменьшается, вместе с тем уменьшается и γд (рис. 4.6).

Рис. 4.6. Схема влияния температуры резания θ на высоту нароста H и действительный передний угол γд

При θ = θ3 = 600º нарост исчезает и при более высоких температурах действительный передний угол равен статическому (γд = γ).

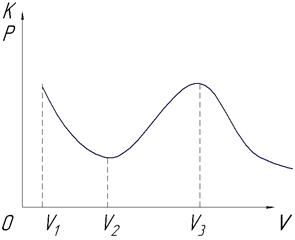

С учетом явления наростообразования зависимости коэффициента усадки стружки и сил резания от скорости резания выражаются типичными горбооразными кривыми (рис. 4.7).

Рис. 4.7 Схема влияния скорости резания V на коэффициент усадки стружки K и силу резания P

Причем скорости V1 соответствует температура θ = 80…100 ºС, скорости V2 – температура θ2 = 300 ºС, а скорости V3 – температура θ3 = 600 ºС.

При обработке таких материалов, как медь, латунь, бронза, олово, закаленные стали, большинство титановых сплавов, белый чугун, стали с большим содержанием хрома и никеля нарост не образуется.

Меры борьбы с наростом. Уменьшение высоты нароста и его влияние на шероховатость и точность обработки достигается за счет:

· уменьшения толщины срезаемого слоя и увеличения переднего угла;

· применения смазочно-охлаждающих жидкостей;

· выбора режимов резания, при которых температура резания θ > 600 ºС.

· предварительного нагрева или охлаждения заготовки.

Дата добавления: 2015-03-26; просмотров: 1258;