Степенью повышения давления называется отношение давления воздуха после нагнетателя к давлению воздуха на входе в нагнетатель

Газовая турбина является лопаточным тепловым двигателем, который преобразует тепловую энергию газового потока в механическую работу. Элементами, преобразующими энергию газа в турбине, является сопловой аппарат и рабочее колесо с лопатками по окружности. Газовый тракт— сопловой аппарат, зазор, межлопаточные каналы — называется проточной частью турбины.

Газ из выпускного коллектора дизеля поступает в сопловой аппарат где скорость газа значительно возрастает, так как тепловая (потенциальная) энергия газа в сопловом аппарате превращается в кинетическую. Из сопел газ поступает на лопатки турбинного колеса, проходит между ними по криволинейным каналам, создавая вращающий момент на валу. В зависимости от характера протекания газового потока по межлопаточным каналам турбины делятся на активные и реактивные.

В активных турбинах на рабочих лопатках не происходит изменения состояния газа — давление и температура остаются постоянными, относительная скорость газа в межлопаточных каналах почти не меняется.

В реактивных турбинах процесс расширения газа, начавшийся в сопловом аппарате, продолжается и в межлопаточных каналах турбинного колеса, т. е. в реактивных турбинах; процесс преобразования тепловой (потенциальной) энергии в кинетическую происходит также и в рабочих лопатках, вследствие этого относительная скорость газа в межлопаточных каналах возрастает, а давление и температура его снижаются. Так как при этом рабочее колесо турбины вращается с высокой окружной скоростью и, то уменьшается также и абсолютная скорость газового потока на выходе из межлопаточных каналов. Механическая работа на лопатках турбинного колеса совершается за счет разности энергий газового потока до и после лопаточного аппарата.

Основные технические параметры. табл. 2.

| Основные параметры | Типы турбокомпрессоров | ||||

| TK-23 | ТК-30 | Т K-34 | ТК-38 | ||

| Диаметр колес компрессора и турбины, мм | |||||

| Степень повышения давления | 1,3-2.5 | 1,3-2.5 | 1,3-2.5 | 1,3- 2,5 | |

| Температура газов перед турбиной при | |||||

| длительной работе, | °С | ||||

| Максимальная температура газов перед | |||||

| турбиной. "С | |||||

| К. п. д. компрессора | 0,78 | 0,78 | 0.80 | 0,80 | |

| К. п. д. турбины | 0.76 | 0,76 | 0.77 | 0.78 | |

| Габаритные | длина | ||||

| размеры, мм | ширина и | ||||

| высота | |||||

| Расчетный моторесурс, ч | 15 000 | 20 000 | 20 000 | 20 000 | |

| Масса, кг | |||||

| Установлен на дизеле | НД70 | ПДІМ | 1 ОД 100, | Д70 . | |

| 1ІД45 | Д49 |

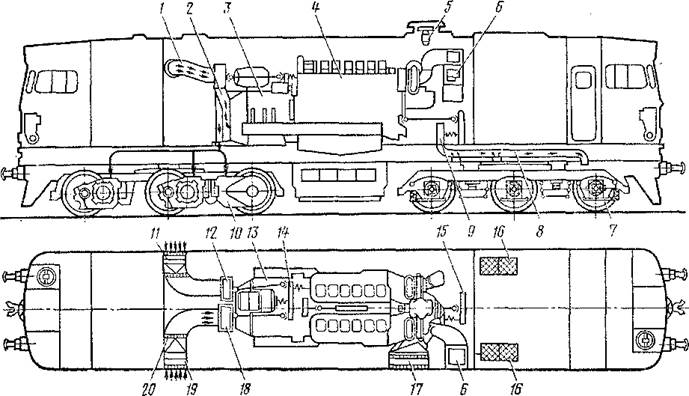

Турбокомпрессоры дизелей 14Д40.

Воздух всасываемый турбокомпрессорами дизеля и вентиляторами охлаждения электрических машин из атмосферы, содержит во взвешенном состоянии различные по размерам частицы пыли. Степень запыленности зависит от географического района, времени года, метеорологических условий, характера перевозимых грузов и других условий. Схема воздухоочистки тепловоза М62 представлена на (рис. 81). Воздух для охлаждения тягового генератора 3 засасывается центробежным вентилятором 18 через фильтр 19 и сетку 20 и по нагнетательному каналу 2 направляется в генератор. Охладив детали тягового генератора, воздух выходит через выпускной канал под раму тепловоза. Для охлаждения тяговых электродвигателей установлены центробежные вентиляторы 12 и 9, которые засасывают воздух через фильтры 11 я 17 и направляют его по каналам в тяговые электродвигатели передней и задней тележек. Воздух, поступающий в турбокомпрессоры для наддува цилиндров дизеля, очищается в двух маслопленочных воздухоочистителях 6, которые закреплены на боковых стенках кузова с правой и левой стороны. При разрежении в кузове (забор воздуха турбокомпрессорами, вентиляторами охлаждения тягового генератора и тяговых электродвигателей из кузова) воздух в кузов поступает через фильтры 16.

Рис. 81. Схема воздухоочистки тепловоза.

1 — всасывающий канал вентилятора охлаждения тягового генератора; 2 — нагнетательный канал вентилятора охлаждения тягового генератора; 3 — тяговый генератор; 4— дизель; 5 — вентилятор кузова; 6 — маслопленочный воздухоочиститель; 7 — задняя тележка; 8 — нагнетательный канал вентилятора охлаждения тяговых электродвигателей задней тележки; 9 — вентилятор охлаждения тяговых электродвигателей задней тележки; 10 — тяговый электродвигатель; 11— фильтр очистки воздуха охлаждения тяговых электродвигателей передней' тележки; 12 — вентилятор охлаждения электродвигателей передней тележки; 13 — карданный вал; 14 — передний распределительный редуктор; 15 — задний распределительный редуктор; 16 — фильтр очистки воздуха, поступающего в кузов; 17 — фильтр очистки воздуха охлаждения тяговых электродвигателей задней тележки; 18 — вентилятор охлаждения тягового генератора; 19 — фильтр очистки воздуха охлаждения тягового генератора; 20 — сетка.

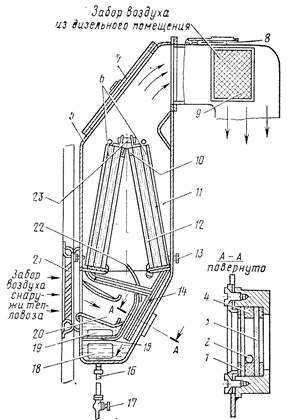

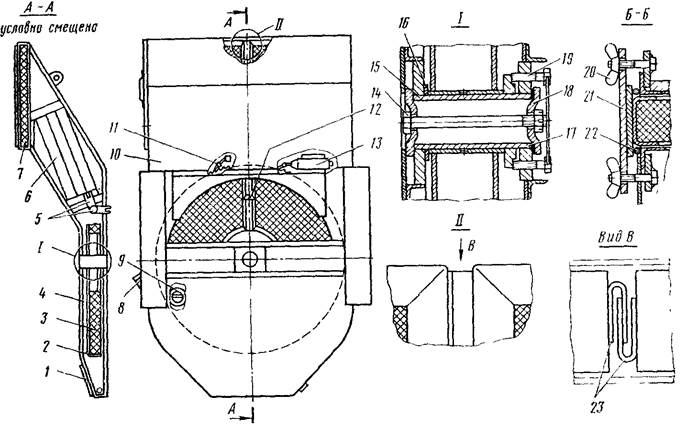

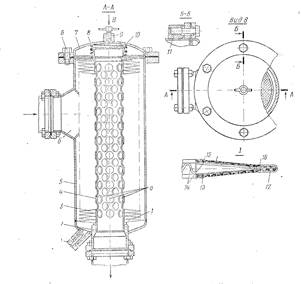

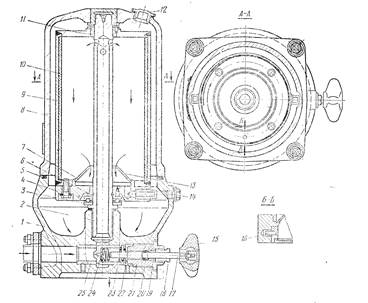

Маслопленочный воздухоочиститель. В корпусе 5 воздухоочистителя (рис. 82) размещаются четыре улавливающих кассеты 6. Через люк 7 корпуса кассеты 6 можно вынуть и заменить. Воздушный поток, проходя через жалюзи 21, заборный канал, в поддоне 20 резко меняет направление своего движения и проходит над поверхностью масла, где осаждаются наиболее крупные частицы пыли под действием центробежной силы. Часть масла в виде капель захватывается завихренным воздушным потоком и уносится к кассетам 6, где происходит основная чистка воздуха. Очищенный в кассетах воздух по всасывающему патрубку поступает в турбокомпрессор. С кассет масло стекает по трубкам 14 в отстойник 18. Через три дополнительных отверстия 15 масло из отстойника проходит в поддон и непрерывно омывает его нижний лист. Масло в воздухоочиститель заливается через горловину. Уровень масла должен быть между верхней и нижней отметками по смотровому стеклу.

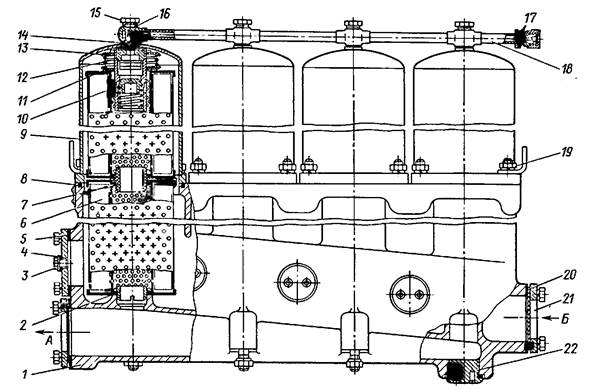

Воздух, необходимый для сгорания топлива в цилиндрах и для очистки их от продуктов сгорания, подается в цилиндры дизеля турбокомпрессорами и нагнетателем объемного типа. Два турбокомпрессора, приводимые во вращение за счет энергии выпускных газов, подают сжатый воздух в объемный нагнетатель, который, несколько повышая давление, нагнетает его в цилиндры дизеля через ресивер и продувочные окна втулок цилиндров.

Рис.82. Маслопленочный воздухоочиститель. 1—стекло; 2 — шарик; 3 — стекло; 4 — прокладка; 5 — корпус; 6 — кассета; 7 — люк; 8 — механизм открытия заслонки; 9 — сетка; 10, 11, 12 — уплотнения; 13 — упорный болт; 14 — трубки стока масла; 15 — дополнительное отверстие; 16 — труба слива масла; 17 — вентиль; 18 — отстойник; 19 — лючок для очистки; 20 — поддон; 21 — жалюзи; 22 — гребенка; 23 — болты.

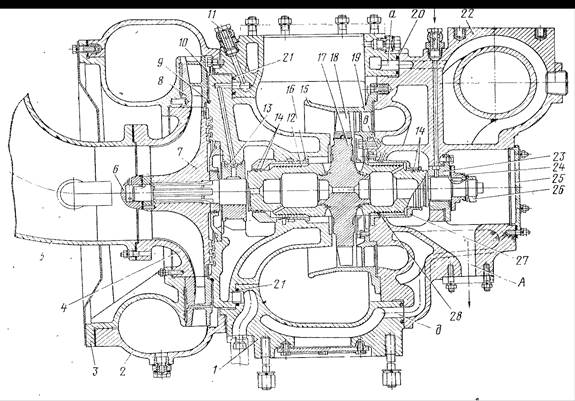

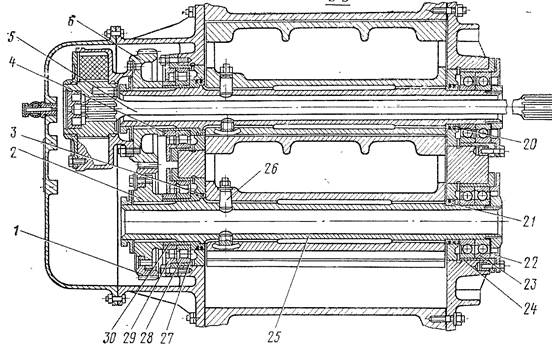

Рис. 59. Турбокомпрессор:

1- выпускной корпус; 2 — воздушная улитка; 3, 4, 10 — проставил; 5 — входной патрубок; 6 -обтекатель; 7 — колесо компрессора; 8 — диффузор; 9, 21 — резиновые кольца; 11 — штуцер; 12, 28 — гребешки; 13 — опорный подшипник; 14, 20 — уплотнительные кольца; 15 — кожух; 16, 27 — втулки; 17 — турбинный диск; 18 — рабочая лопатка; 19 — сопловый аппарат; 22 — газовая улитка; 23 — упорный подшипник; 24 — фланец; 25 — крышка; 26 — гайка; А — масляная полость; а, в, д — отверстия

Турбокомпрессор. На дизеле установлено два турбокомпрессора (рис. 59). Оба турбокомпрессора одинаковы по конструкции и отличаются только направлением вращения роторов. У правого турбокомпрессора ротор вращается по часовой стрелке, если смотреть на него со стороны входа воздуха в компрессор; у левого —против часовой стрелки. Каждый из них состоит из осевой газовой турбины и центробежного компрессора, расположенных в соединенных между собой корпусах. Колесо компрессора и диск турбины смонтированы на одном валу (роторе). Турбокомпрессоры установлены на корпусе редуктора. С выпускными коллекторами дизеля и глушителем выпуска они соединены при помощи компенсаторов. Труба, подводящая воздух от фильтра к турбокомпрессору, прикреплена к компрессору эластичным соединением. Таким же образом соединена улитка компрессора с патрубком нагнетателя. Выпускные газы из дизеля по выпускному коллектору и газовой улитке 22 подводятся к сопловому аппарату 19 турбины, откуда с высокой скоростью поступают на рабочие лопатки 18 и вращают ротор, затем по выпускному корпусу 1 и глушителю отводятся из тепловоза. При вращении колеса компрессора на воздух, засасываемый из атмосферы, действует центробежная сила, которая с большой скоростью подает его через диффузор 8 и улитку 2 в нагнетатель. В диффузоре давление воздуха повышается за счет уменьшения его скорости.

Ротор. Вал ротора (рис. 60) состоит из двух полых валов 10, 14 и турбинного диска 11. Части вала сварены между собой. Диск турбины имеет пазы елочной формы, в которых крепятся рабочие лопатки 13. На шлицевом конце вала напрессованы и закреплены гайкой втулка 7 и колесо 5 компрессора. Колесо 5 компрессора изготовлено из алюминиевого сплава. Ротор вращается на двух подшипниках скольжения, один из которых является упорным.

Газовая улитка. Через газовую улитку выпускные газы подводятся к сопловому аппарату турбины. Сопловой аппарат. Профильные лопатки соплового аппарата отлиты вместе с внутренним ободом

Рис. 60. Ротор:

1— гайка; 2 — винт; 3 — пластинчатый замок; 4 — обтекатель; 5 — колесо компрессора; 6, 8, 15 — уплотнительные кольца; 7 —втулка; в — гребешок; 10, 14 — полые валы; 11 — турбин: ный диск; 12 — замочная пластина; 13 — рабочая лопатка;' 16 — упорная втулка; 17 — стопорная шайба; 18 — упругая гайка

Выпускной корпус. К выпускному корпусу 1 прикреплены воздушная 2 и газовая 22 улитки, а также проставок. Корпус отлит из алюминиевого сплава и имеет двойные стенки, которые образуют полость для циркуляции охлаждающей воды. В корпусе имеются отверстия для подвода и отвода масла и воды для выпуска воздуха из полости за лабиринтным уплотнением колеса компрессора. Для проверки возможного попадания воды или масла в газовую полость корпуса и слива их служит закрытое пробкой отверстие, расположенное в нижней части корпуса.

Корпус компрессора. Воздушная улитка 2, проставки 3 и 4 образуют корпус компрессора. Во входном патрубке имеются отверстия, через которые поступает воздух из системы вентиляции картера дизеля и из-за лабиринтов, а также штуцер для замера давления воздуха после воздушных фильтров.

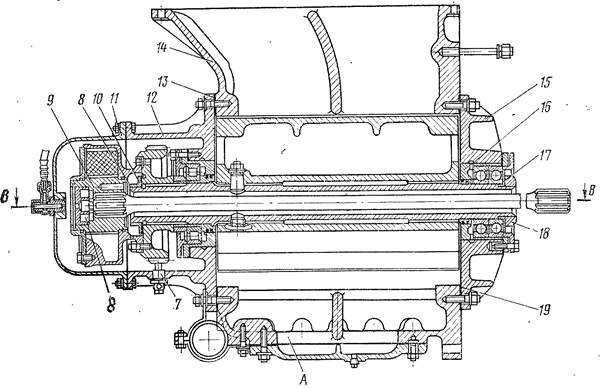

Воздуходувка дизеля 14Д40.

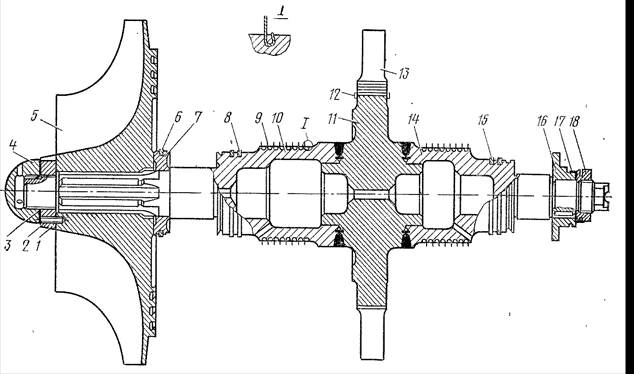

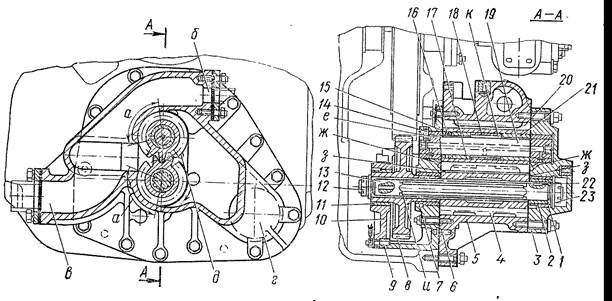

Нагнетатель. Нагнетатель объемного типа приводится от коленчатого вала дизеля. Сверху к фланцу корпуса (рис. 61) нагнетателя прикреплен переходный патрубок к турбокомпрессорам. На боковых сторонах корпуса имеются каналы для прохода воздуха в ресивер дизеля. Роторы можно осматривать через окно А в нижней части корпуса. В крышке сделано отверстие, закрытое пробкой, для слива конденсата. Нагнетатель прикреплен к редуктору фланцем специальными болтами и шпильками. Роторы изготовлены из алюминиевого сплава. Лопасти роторов — спиральные, что обеспечивает плавную подачу воздуха и уменьшает шум во время работы нагнетателя.

Роторы соединены с валами 25 при помощи треугольных шлицев. Для фиксации ротора в осевом направлении, а также для частичного восприятия осевых нагрузок со стороны шестерни связи установлен конический штифт 26.

Рис. 61. Нагнетатель:

1,6— Шестерни связи; 2 — ступица; 3, 20 — уплотнителыше кольца; 4 — кольцо; 5 — торсионный вал; 1 — сопло; 8 — упругая гайка; 9 — эластичная муфта; 10 — замочная пластина; 11— закрытие (кожух); 12 —передняя крышка; 13, 19 — прокладки; 14 — корпус; 15 — задняя крышка; IS — кольцо; 17 — шайба; 18 — гайка; 21 — втулка; И, — нажимные фланцы; 23 — упорный шариковый подшипник; 24, 27, 30 — стальные втулки; 25 — вал; 26 — конический штифт; 28 — роликовый подшипник; А — окно

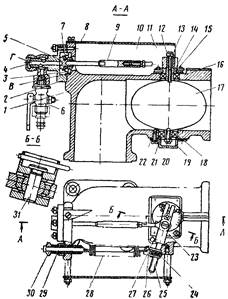

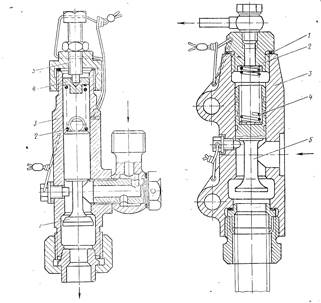

Система вентиляции дизеля Д49 состоит из трубопроводов, маслоотделительного бачка, заслонки управляемой и дифференциального манометра. Газы отсасываются из картера и лотка по трубам через маслоотдели-тельный бачок, а затем по трубе во всасывающую полость турбокомпрессора. Заслонка управляемая (рис. 62) обеспечивает разрежение в картере дизеля в заданных пределах. При повышении частоты вращения коленчатого вала дизеля и, следовательно, увеличения давления воды, воздействующей на мембрану 3, заслонка 17 поворачивается против часовой стрелки, уменьшая проходное сечение трубы, а при уменьшении частоты вращения заслонка поворачивается по часовой стрелке и этим увеличивает проходное сечение. Такое управление заслонкой позволяет поддерживать необходимый диапазон разрежения в картере при работе по тепловозной характеристике и на холостом ходу.

Рис, 62. Заслонка управляемая: Рис 63 Охладитель наддувочного воздуха

1, 2 — корпуса; 3 — мембрана; 4, 12 — гайки; 5, — штокй: 6 — Кран; 7 — накладка; 8 — кожух; 9, 10 — тяги; 11 — рычаг; 13, 20 — винты; 14 — валик; 15 — шкала; 16, 18 — подшипники; —заслонка; 19, 23 — крышки; 21 — кольцо; 22 — прокладка; 24 —ролик; 25 — шпилька; Н — серьга; 27 — штифт; 28 — пружина; 30 — втулка; 31—ось: б—торец; Г —полость подвода воды.

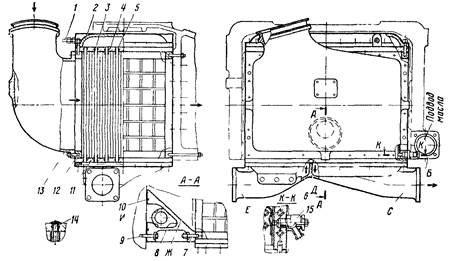

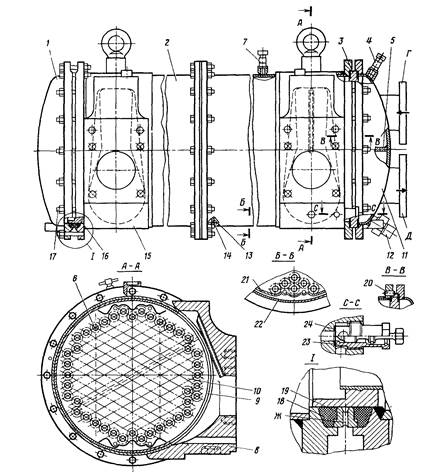

Рис 83 Охладитель наддувочного воздуха

1— трубка отвода пара, 2, 6 — крышки верхняя и нижняя; 3, 5 — трубки, 4,11— диски трубные, 7 — шпилька, 8 — кронштейн, 9 — болт, 10 — кольцо резиновое, 12 — корпус; 13 — патрубок, 14 — заглушка; 15 — пробка, Б — фланец Д — перегородка Е, С -патрубки, Ж, И —каналы

Охладитель наддувочного воздуха (рис. 63) предназначен для охлаждения воздуха, поступающего из турбокомпрессора в цилиндры дизеля. Он установлен на кронштейне 8 и крепится к нему шпильками 7. Кронштейн к блоку цилиндров крепится болтами 9. Наддувочный воздух поступает к охладителю по патрубку 15, охлаждается в межтрубном пространстве и по каналу Ж в кронштейне поступает в ресивер блока цилиндров.

Воздухоочистка2ТЭ116.Для очистки воздуха, поступающего в дизель, в машинном отделении тепловоза на стенках кузова установлены два воздухоочистителя, двухступенчатые, непрерывного действия, характеризующиеся следующими параметрами: эффективность очистки воздуха не менее 98,5 %, аэродинамическое сопротивление 800 Па (80 мм вод. ст.), разрежение перед турбокомпрессором 1400 Па (140 мм вод. ст.), размеры частиц, пропускаемых воздухоочистителями, не превышают 1 мкм (наиболее вредными, ускоряющими износ поршневых колец и внутренних поверхностей втулок цилиндров дизеля, являются частицы размером 5—20 мкм). Воздух очищается в секциях воздухоочистителей, состоящих из набора сеток. Эффект пылеулавливания увеличивается после промасливания кассет в результате возрастания сцепления частиц пыли с проволочками сеток. Набор сеток в кассетах сетчатого типа образуют извилистые каналы, по которым движется очищаемый воздух. Вследствие большой инерционности частиц пыли они летят прямолинейно и, сталкиваясь с промасленными проволочками, смачиваются маслом и поглощаются масляной пленкой, т.е. происходит процесс улавливания пыли. Основной недостаток сетчатых кассет — малая пылеемкость. Увеличение пылеемкости достигается применением гофрированных сеток и укладкой их так, чтобы размеры отверстий сужались в направлении потока очищаемого воздуха, а также периодическим смачивав нием кассет первой ступени в масляной ванне корпуса.

Воздухоочиститель (рис. 64) состоит из корпуса 4, сваренного из уголков и обшитого листовым металлом, нижняя часть которого образует масляную ванну. На стороне, обращенной к стенке кузова, имеется проем забора воздуха снаружи. В верхней части предусмотрен съемный лист 10 для демонтажа и монтажа колеса воздухоочистителя. К этому листу приварены кронштейн с ушком для установки упора 11 и платик для крепления к нему тремя болтами привода 13 колеса. На торцовых стенках установлены жалюзи, открываемые при переходе на забор воздуха из машинного отделения при неблагоприятных метеорологических условиях. Для исключения работы дизеля с закрытыми жалюзи привод их сконструирован так, что при закрытии жалюзи забора воздуха снаружи тепловоза, находящихся в проеме боковой стенки кузова, открываются сблокированные с ними жалюзи забора воздуха из машинного помещения.

Рис. 64. Воздухоочиститель дизеля:

1— фланец люка: 2 — колесо; 3 — кассета колеса; 4 — корпус; 5 — вилка привода жалюзи; 6 — жалюзи забора воздуха из машинного помещения- 7 — неподвижная кассета; 8 — заправочная горловина; 9— маслоуказательное стекло; 10— съемный лист; 11 — упор; 12— планка; 13— привод колеса; 14,19 — болты; 15 — втулка; 16 — прокладочная шайба; 17 — прокладка; 18 — фланец; 20 — гайка; 21 — скоба; 22 - уплотнение; 23 — зацеп

Для заправки воздухоочистителя маслом на торцовой стенке корпуса предусмотрена заправочная горловина 8, закрываемая колпачком с прокладкой. Уровень масла контролируют по горизонтальным рискам верхнего и нижнего уровней. В нижней части корпуса установлен кран для слива отстоя и съемный фланец 1 лючка для очистки загрязнений корпуса воздухоочистителя. В корпусе воздухоочистителя размещены две ступени фильтрующих элементов.

Первая ступень — это четыре секторообразные кассеты, набранные из проволочных сеток, заключенные в металлические рамки, помещенные в круглом сварном каркасе колеса и закрепленные четырьмя болтами с планками 12. На ободе колеса приварена зубчатая лента, через которую передается усилие на поворот колеса, вращающегося на втулке 15.

Вторая ступень состоит из двух неподвижных сетчатых кассет.

Для поворота колеса воздухоочистителя используется пневматический привод, работающий при включении и отключении тормозного компрессора.

В эксплуатации необходимо следить за уровнем масла в корпусе воздухоочистителя. Повышение уровня происходит в результате попадания атмосферных осадков в воздухоочиститель и вызывает повышенный унос масла. К повышенному уносу масла приводит также увеличение частоты вращения колеса с кассетами более 2 об/ч.

Загрязнение кассет воздухоочистителя дизеля приводит к увеличению аэродинамического сопротивления, что вызывает уменьшение наддува дизеля, ухудшение процесса сгорания топлива в цилиндрах и как следствие, снижение мощности дизель-генератора.

14 тема. Масляная система дизеля.

Масляная система служит для создания необходимого давления и подвода масла к трущимся деталям, отвода тепла от них, а также для удаления продуктов износа и частиц нагара, попадающих между трущимися поверхностями. Масляная система состоит из внутренней и внешней. Внутренние системы смазки дизелей представляют собой совокупность каналов и трубок в деталях, обеспечивающих подвод масла ко всем механизмам деталей. Системы подвода масла к деталям у всех дизелей принципиально одинаковы.

Масляная система. М62

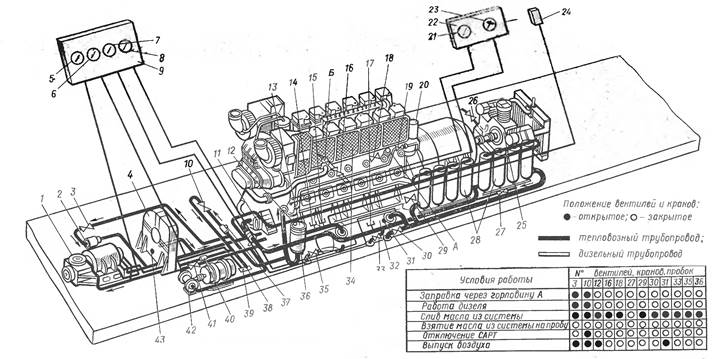

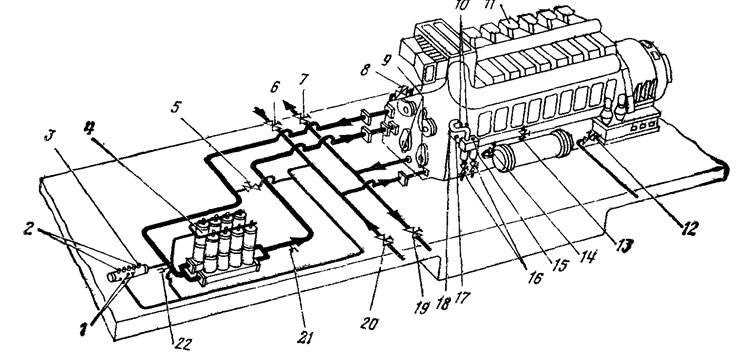

Масляная система тепловоза циркуляционная, под давлением. Она обеспечивает непрерывную подачу масла к трущимся поверхностям дизеля, охлаждение поршней, смазку заднего распределительного редуктора 4 и углового редуктора гидропривода 1 вентилятора холодильной камеры, питание его гидромуфты, а также наполнение гидроцилиндра автоматического привода гидромуфты (рис. 65.).

Автономный маслопрокачивающий агрегат 42 служит для прокачки масла перед пуском и после остановки дизеля. Это предотвращает чрезмерный износ деталей, их задиры и заклинивание. Пуск дизеля без смазки невозможен благодаря электроблокировке исключающей пуск до тех пор, пока маслопрокачивающий агрегат не прокачает масло в системе в течение 40— 60 с.

Для очистки масла установлены фильтр грубой очистки 13 с сетчатыми фильтрующими элементами, центробежный фильтр 20 и полнопоточный фильтр тонкой очистки 28. Через фильтры грубой и тонкой очистки проходит полный поток масла, а через центробежный фильтр — только часть потока. Полнопоточные фильтры очищают масло от всех примесей, в том числе от смолистых и асфальтовых образований, получающихся в результате окисления масла и воздействия на него высоких температур. Центробежный фильтр очищает масло в основном от механических примесей, имеющих достаточно большую удельную массу. Масло охлаждается в водомасляном теплообменнике 32, где охлаждающей средой является вода второго контура циркуляции.

Заправку масляной системы производят при остановленном дизеле. Через горловину А с сетчатым фильтром, расположенную на блоке цилиндров, масло заливают в поддон дизеля, образующий масляную ванну. Во избежание засорения свежего масла примесями сливаемого масла заправка системы через выведенную из поддона сливную трубу с соединительной головкой Б не допускается. Уровень масла в поддоне дизеля контролируют масломерным щупом, имеющим две риски, соответствующие максимальному и минимальному уровням. Проверку уровня производят при остановленном дизеле и работающем маслопрокачивающем агрегате.Масляную систему условно можно разделить на три взаимосвязанных контура: главный контур (контур смазки дизеля) контур смазки вспомогательных механизмов, контур маслопрокачивающего агрегата.

Главный контур. Масляный насос 11через сетчатый заборник засасывает масло из масляной ванны и через полнопоточный фильтр тонкой очистки 28, теплообменник 32 и фильтр грубой очистки 13 нагнетает его в масляную систему дизеля. Смазав трущиеся поверхности дизеля, масло сливается в поддон дизеля. От нагнетательной полости масляного насоса отведена отдельная труба, по которой часть масла через клапан 19 подводится к центробежному фильтру 20. Очищенное масло стекает в поддон дизеля. Клапан 19 отключает центробежный фильтр при давлении масла в системе ниже 0,25 МПа (2,5 кгс/см2). Для предохранения агрегатов нагнетательной магистрали от повышенного давления масла на выходе из масляного насоса дизеля установлен клапан, отрегулированный на давление (1,0±0,03) МПа [(10±0,3) кгс/см'2].

При превышении этого давления клапан срабатывает и сообщает нагнетательную магистраль системы с поддоном дизеля. Чтобы поддержать заданное рабочее давление масла, поступающего на смазку узлов дизеля, на магистрали перед входом в дизель установлен перепускной клапан, отрегулированный на давление (0,62±0,03) МПа [(6,2± ±0,3) кгс/см2]. При превышении давления клапан срабатывает и перепускает масло из трубы, подводящей его к дизелю, в нижнюю полость корпуса редуктора дизеля, которая соединена с поддоном. На масляном трубопроводе перед объемным нагнетателем и рычагами крышек цилиндров установлены редукционные клапаны, отрегулированные на давление соответственно (0,05±0,005) МПа [(0.5±0,05) кгс/см2] и (0,3±0.01) МПа ](3±0,1) кгс/см2].

Воздух из масляной полости теплообменника удаляют открытием заглушки 31. Выпуск воздуха из фильтра грубой очистки масла производят открытием штуцерного вентиля 12. Для слива масла из дизеля служит вентиль 16. Из теплообменника масло сливают через вентиль 35, а из системы—через кран 33 Остатки масла из фильтра грубой очистки сливают открытием пробки 36, из полнопоточных фильтров тонкой очистки — через кран 30.

Рис.65.

1-Гидропривод вентилятора холодильной камеры, 2-автоматический привод гидромуфты,3, 10, 16, 18, 29, 35- вентили, 4-задний распред редуктор, 5манометр давления масла в гидромуфте,6- манометр давления масла, поступающего в задний распред редуктор и редуктор гидропривода, 7- манометр давления масла после полнопоточного фильтра тонкой очистки, 8-манометр давления масла до полнопоточного фильтра тонкой очистки, 9- щит приборов, 11- масляный насос дизеля, 12- вентиль штуцерный, 13 -фильтр грубой очистки, 14-,17- патрубки для ртутного термометра, 15 – штуцер переносного манометра,19-клапан автоматического отключения центробежного фильтра, 21-электротермометр температуры масла на входе в дизель, 22 – пульт управления, 23- электроманометр давления масла на входе в дизель, 24- реле температурное, 25-компрессор, 26, 27, 30, 33 –краны, 28- полнопоточный фильтр тонкой очистки, 31 – заглушка для выпуска воздуха, 32 – теплообменник, 34- дизель генератор, 36- пробка слива масла из фильтра грубой очистки, 37- предохранительный клапан, 38- датчик реле температуры, 39- преобразователь температуры, 40 – редукционный клапан,41 – невозвратный клапан, 42- маслоподкачивающий агрегат, 43- пробка слива масла из редуктора, А- горловина заправочная, Б – горловина соединительная.

Масло, попадающее в наддувочные коллекторы дизеля, сливается постоянно в емкости поддизельной рамы, из которых удаляется через вентили 18 и 29. Пробы масла для анализа отбираются при работающем дизеле через кран 27.

Работу главного контура масляной системы контролируют по при борам, указатели которых расположены на пульте управления машиниста 22 и на щите 9, в дизельном помещении Давление масла на входе в дизель, коптроллируемое по манометрам 7 и 23, должно быть не менее 0,5 МПа (5,0 кгс/см2) на 15-й и не менее 0,3 МПа (3,0 кгс/см2) на нулевой или 1 й позициях контроллера (при температуре масла 60 °С). Перепад давления в фильтре грубой Очистки, определяемый по электроманометру 23 и переносному манометру, присоединяемому к штуцеру 15, допускается не более 0 15 МПа (1,5 кгс/см2). Разность показаний манометров 7 и 8 допускается не более 0,27 МПа (2,7 кгс/см2), что из-за дополнительного сопротивления трубопроводов соответствует фактическому перепаду на полнопоточном фильтре тонкой очистки 28 не более 0,18 МПа (1,8 кгс/см ).

Температура масла на входе в дизель, фиксируемая электротермометром 21. должна быть в пределах 60 70 °С. На пульте каждой секции тепловоза установлено по одному указателю электроманометров для контроля давления масла в системе ведомой секции. Для бо лее точного замера температуры масла на трубах и до и после теплообменника имеются патрубки 14 и 17 для установки ртутных термометров. Датчик-реле температуры 38, управляющий открытием правых боковых жалюзи холодильной камеры, и пневматический преобразователь температуры 39, задающий необходимую частоту вращения вентилятора холодильной камеры, поддерживают температуру масла в системе в заданных пределах. Температурное реле 24, датчик которого установпен на трубе подвода масла к фильтру грубой очистки, защищает дизель от перегрева масла. При повышении температуры масла на входе в дизель сверх 70 °С происходит автоматический сброс нагрузки дизеля.

Три реле давления, установленные на дизеле, защищают дизель от недостаточного давления масла. При падении давления масла в напорной магистрали ниже (0,22 + 0,025) МПа [(2,2± ±0,25) кгс/см2] на 12-й и больших позициях контроллера происходит автоматический сброс нагрузки дизеля. При падении давления масла в напорной магистрали ниже (0,12—0,025) МПа [(1,2— 0,25) кгс/см2] происходит автоматическая остановка дизеля. Если при пуске дизеля маслопрокачивающий агрегат создает давление масла в напорной магистрали ниже (0,025±0.005) МПа [(0,25± ±0,05) кгс/см2], пуск дизеля не происходит.

Контур смазки вспомогательных механизмов. После фильтра грубой очистки 13 масло через предохранительный клапан 37, вентиль 10, датчик реле температуры 38 и преобразователь температуры 39 поступает на питание гидромуфты гидропривода вентилятора холодильной камеры. Часть масла после вентиля 10 через редукционным клапан 40 направляется на смазку и охлаждение подшипников и шестерен углового редуктора гидропривода 1 и заднего распределительного редуктора 4. К автоматическому приводу 2 гидромуфты вентилятора масло поступает по трубопроводу, подключенному перед предохранительным клапаном 37. Масло из гидропривода вентилятора и заднего распределительного редуктора откачивается установленными на них насосами в общую трубу, по которой сливается в поддон дизеля. В эту же трубу сливается масло из автоматического привода гидромуфты вентилятора. Предохранительный клапан 37 включен в систему для предупреждения возможного переполнения гидропривода и заднего распределительного редуктора во время остановки дизеля при работе маслопрокачивающего агрегата 42. Клапан отрегулирован на давление 0,07 0,12 МПа (0,7—1,2 кгс/см2), которое несколько выше, чем давление, создаваемое маслопрокачивающим агрегатом. Редукционный клапан 40 обеспечивает давление масла на выходе из него 0,3 0,07 МПа (0.3-0,7 кгс/см2) на 15-й и не ниже 0,01 МПа (0,1 кгс/см2) на нулевой или 1-й позициях контроллера. Работу контура смазки вспомогательных механизмов контролируют по манометрам 5 и 6, установленным на щите приборов в дизельном помещении. Манометр 5 показывает давление масла, идущего на питание гидромуфты, манометр 6 давление масла, поступающего на смазку шестерен углового редуктора гидроиривода вентилятора и в задний распределительный редуктор.

Контур маслопрокачивающего агрегата. Маслопрокачивающий агрегат состоит из насоса и электродвигателя, который получает питание от аккумуляторной батареи. Насос агрегата забирает масло из масляной ванны дизеля и через невозвратный клапан 41 подает его в нагнетательную трубу главного контура масляной системы. Далее масло проходит по главному контуру так же, как и при работе масляного насоса дизеля

Невозвратный (обратный) клапан 41 при работе дизеля не допускает перетока масла из напорной магистрали главного контура во всасывающий трубопровод маслопрокачивающего агрегата.

Масляный насос. Насос (рис. 66) шестеренного типа, односекционный. В корпусе 5 для двух шестерен имеются полости, которые закрыты крышками — передней 9 и задней 3. К передней крышке крепится подшипник 10, служащий второй опорой для приводной шестерни 8. В бронзовых втулках 2,7 и 11 вращается шлицевой ведущий вал 13. Цапфами вала являются стальная втулка 1, сидящая на шпонке 22, и ступицы приводной шестерни 8. При вращении шестерни масло из всасывающей полости г переносится в нагнетательную в, в объемах, заключенных между зубьями шестерен 4 и 20 и корпусом насоса. Верхний канал б, соединенный с полостью нагнетания, заканчивается фланцем с трубой, по которой часть масла проходит к фильтру тонкой очистки масла.

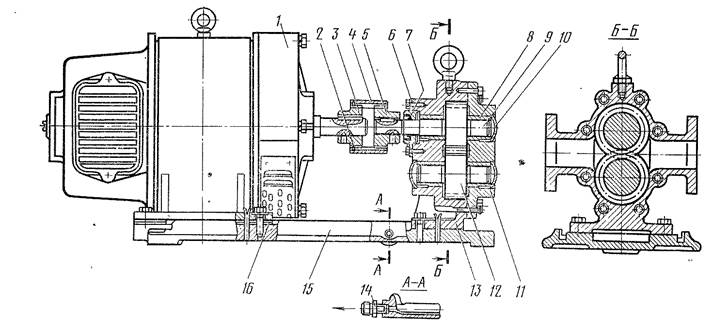

Маслопрокачивающий насос. Маслопрокачивающий агрегат (рис. 67) состоит из шестеренного насоса и электродвигателя. Насос и электродвигатель закреплены болтами и зафиксированы разводными коническими штифтами на горизонтальной плите 15. Между лапами электродвигателя и плитой установлены стальные прокладки 16, служащие для центровки эдектродвигателя. На концы валов насоса и электродвигателя на призматических шпонках насажены зубчатые полумуфты 3 и 5, зафиксированные от осевого смещения винтами. Полумуфты соединены между собой шлицевой муфтой 4, осевое смещение которой ограничено стопорным кольцом 2.

Рис. 66. Масляный насос:

1, 18 — втулки; 2, 7, 11, 17, 21 бронзовые втулки; 3- задняя крышка; 4 - ведущая шестерня; 5-корпус; 6- штифт; 8- приводная шестерня; 9 - передняя крышка; 10 — подшипник; 12, 23 — гайки; 13 — шлицевой ведущий вал; 14 -стопор; 15-стопорное колесо; 16-регулировочное кольцо; 19-ось; 20- ведомая шестерня; 22 - шпонка; в г, к- полости-; е, б, ж, и -каналы; 3- паз; д — канавка.

Рис. 67. Маслопрокачивающий насос:

1 — электродвигатель; 2 — кольцо; 3, 5 — полумуфты; 4 — муфта; 6 — обойма; 7 — сальник; 8 — втулка; 9, 12 — шестерни; 10 — заглушка; 11 — крышка; 13 — корпус; 14 — штуцер; 15 —горизонтальная плита; 16— прокладка.

В чугунный корпус 13 шестеренного насоса вставлены ведущая 9 и ведомая 12 шестерни. Ведущая шестерня изготовлена за одно целое с валом привода насоса. К штуцеру 14 присоединена трубка для отвода просочившегося масла.

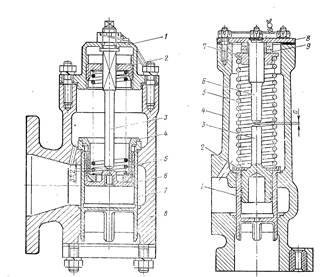

Полнопоточный фильтр тонкой очистки. В масляную систему тепловоза включено два блока секций фильтра тонкой очистки (рис. 68), по четыре секции в каждом блоке Блок состоит из основания 1 и присоединенных к нему шпильками четырех корпусов 9. Каждая секция содержит по два фильтрующих элемента 6 типа «Нарва-6», между которыми установлены опоры 7. Перепускные клапаны 10 тарельчатого типа, отрегулированные на давление 0,18 МПа (1,7 кгс/см2), предохраняют фильтрующие элементы от разрушения при увеличении перепада давления. Засорившиеся фильтрующие элементы заменяются новыми и промывке не подлежат. Воздух из фильтра при заполнении его маслом в процессе работы выпускают через полый болт 15 с дросселирующими отверстиями и трубопровод 18, соединенный через ниппель 17 с картером дизеля. Грязное масло из дизеля через отверстие Б основания блока 1 поступает к наружным поверхностям фильтрующих элементов 6, проходит их фильтрующие шторы и через центральную перфорированную трубу и стакан 2 попадает в нижнюю полость основания блока, откуда через отверстие А поступает в трубопровод главного контура масляной системы.

Редукционные клапаны масляной системы. На масляном трубопроводе перед объемным нагнетателем и перед рычагами крышек цилиндров установлены редукционные клапаны (рис. 69, 70). Натяжение пружины 2 (рис. 69) у редукционного клапана перед объемным нагнетателем регулируется винтом 5, а у редукционного клапана перед рычагами крышек цилиндров — прокладками 1 (рис. 70). Клапаны регулируются на давление перед объемным нагнетателем на 0,5 кгс/см2, а перед рычагами — на 3+0,1 кгс/см2.

Предохранительный клапан масляной системы. Для предохранения агрегатов, расположенных на нагнетательной магистрали, от повышенного давления масла после масляного насоса дизеля установлен клапан (рис. 71), который отрегулирован на 10±0,3 кгс/см2. Стержень 3 клапана служит для вращения пробки 2 во время регулирования давления масла, а также для ограничения хода поршня 6. При повышении давления масла поршень 6, сжимая пружину, выбирает зазор между поршнем и стержнем; при увеличении давления свыше 10+0,3 кгс/см2 клапан 7 перемещается, дополнительно сжимая пружину, и сообщает нагнетательную магистраль системы с картером дизеля. При уменьшении давления в магистрали клапан под действием пружины опускается на седло.

Рис. 88 Полнопоточный фильтр тонкой очистки масла

1 основание блока; 2 – стакан, 3, 22 - пробки, 4, 5, 20- прокладки, 6 -фильтрующий элемент; 7- опора; 8, 14- кольца; 9 корпус; 10 перепускной клапан; 11, 16—шайбы. 12 -пружина; 13 стопорное кольцо, 15—полый болт , 17 – ниппель, 18 - трубопровод; 19 — шпилька: 21 -фланец; А - выход очищенного масла, Б - вход загрязненного масла.

Перепускной клапан масляной системы. Для поддержания заданного рабочего давления масла, поступающего в дизель, на магистрали перед входом в дизель установлен, клапан (рис. 72), который отрегулирован на давление 6,2+0,3 кгс/см2. При помощи кольца 2 пружина одновременно опирается на клапан 1 и поршень 5. Регулировочные прокладки 9 служат для регулировки сжатия пружины. При малых давлениях масла между хвостовиком поршня и стержнем крышки имеется зазор а. При повышении давления поршень 3 упирается в стержень 6. При увеличении давления выше 6,2+0,3 кгс/см2 клапан 1 перемещается, сжимая пружину 5, и перепускает масло из трубы, подводящей его к дизелю, в нижнюю полость корпуса редуктора, которая соединена с картером.

Фильтр грубой очистки масла. Фильтрующий элемент состоит из гофрированной диафрагмы 14. Фильтрующая сетка имеет ячейки с проходным сечением 0,14 мм2 (Рис. 73.). Для выпуска воздуха из фильтра установлен игольчатый клапан 9, для удаления масла — клапан 1. Масло поступает в полость б и проходит через сетки фильтрующих элементов. Механические частицы задерживаются сетками, а очищенное масло через патрубок 2 поступает в масляную магистраль.

Рис. 69. Рис. 70. Рис. 71. Рис. 72.

Рис. 69. Клапан редукционный (перед . объемным нагнетателем):

1 — клапан; 2 — пружина; 3 — корпус; 4 — упор; 5 — регулировочный винт

Рис. 70. Клапан редукционный (перед

рычагами крышек цилиндров):1 — прокладка; 2 — упор; 3 — корпус; 4 пружина; 5 — клапан

Рис. 71. Клапан предохранительный:1—крышка; 2 — пробка; 3 — стержень; 4 — втулка; 5 —пружина; 6 — поршень; 7 — клапан; 8 — корпус

Рис. 72. Клапан перепускной:1 — клапан; 2 — кольцо; 3 — поршень; 4 корпус; 5 —пружина; 6 — стержень; 7 — тарелка; 8 — крышка; 9 — прокладка

Фильтр масла центробежный. Фильтр (рис. 74) устанавливается на кронштейне, укрепленном на блоке цилиндров, и предназначен для тонкой очистки масла. Ротор фильтра вращается на не подвижной оси 2 колпака 8. В кронштейн 1 вмонтирован запорно-регулировочный клапан. Для облегчения очистки ротора от отложений на внутреннюю стенку корпуса ротора установлена прокладка 10. Запорно-регулировочный клапан автоматически отключает фильтр вовремя работы дизеля при давлении масла в системе ниже 2,5 кгс/см2. При помощи клапана можно также вручную отключить фильтр при ремонте или очистке.

Рис. 73. Фильтр грубой очистки масла: Рис. 74. Фильтр масла центробежный:

1 — клапан; 2 — патрубок; 3 — фильтрующий элемент; 4 — труба; 5 — корпус; 6,11 — болты; 7 — крыша; 8 — пружина; 9 — игольчатый клапан; 10 — опора; 12 — наружный ободок; 13 — внутренний ободок; 14 — диафрагма; 15, 16 — сетки; а — отверстие; б — полость

Рис. 74. Фильтр масла центробежный:

1 — кронштейн; 2 — ось; 3 — упорный подшипник; 4 — крышка; 5, 6— кольца; 7 ,11 — бронзовые втулки; 8 колпак; 9 — корпус ротора; 10 - прокладка; 12 - маслоуказатель; 13 -отбойник; 14 сопло; 15 -маховик; 16 - штифт; 17 -шпиндель; 18 - гайка; 19 - нажимная втулка; 20 — сальниковая набивка; 21 — штуцер; — пружина; 23 — золотник; 24 — шайба; 25 — втулка

Запорно-регулировочный клапан регулируется подбором шайб 24 так, чтобы начало его открытие осуществлялось при давлении 2,4—2,6 кгс/см2. Часть масла из нагнетательной масляной системы дизеля черёз канал в кронштейне, открывая запорно-регулировочный клапан, по отверстию в оси поступает во внутреннюю полость ротора, затем проходит между отбойником и осью и по каналам в крышке поступает к соплам. Реактивная сила струй масла, вытекающих из отверстий сопел, приводит во вращение ротор, заполненный маслом. Возникающая центробежная сила отбрасывает к периферии механические примеси и другие включения, находящиеся в масле и имеющие большую плотность. Примеси оседают на прокладке 10, установленной на внутренней стенке корпуса ротора. Выходящее из ротора очищенное масло стекает по внутренней полости кронштейна в картер дизеля.

Масляная система тепловоза 2ТЭ116.

Для подачи масла к трущимся поверхностям дизеля с целью смазывания и охлаждения (особенно охлаждения поршней) тепловоз оборудован циркуляционной системой смазывания (рис. 75). Все основные узлы и трубопроводы масляной системы, кроме фильтра тонкой очистки, трубопроводов к нему, заправочного и сливного трубопроводов, системы регулирования температуры масла, установлены на дизель-генераторе.

В систему входят фильтр грубой очистки, два центробежных фильтра, охладитель масла, установленные на дизель-генераторе, и полнопоточный фильтр, расположенный в машинном отделении у правой стенки кузова. Для заправки масла в поддизельную раму, кроме горловины с правой стороны рамы дизель-генератора, имеется трубопровод, выведенный но обе стороны тепловоза с вентилями 6 и 20. Масло из поддизельной рамы сливается также на любую сторону тепловоза через вентили 19 или 7. Трубопроводы для заправки и слива масла вместе с вентилями имеют теплоизоляцию из войлока, обмотанного тафтяной лентой и проволокой с шагом обмотки 20— 30 мм. Концы труб закрываются колпачками с прокладками внутри. На колпачках красной эмалью обозначена сливная труба буквой С, заправочная — 3. Для предотвращения утери колпачка он крепится к трубе цепочкой. Вентили установлены на железном сурике с подмоткой из пеньки.

От трубопровода перед полно-поточным фильтром отводится масло к бачку, расположенному у правой стенки кузова. Грибки 1 для установки приемников электрических дистанционных термометров и бонки 2 для установки датчиков-реле температуры. Один датчик-реле служит для защиты дизель-генератора от перегрева масла и при достижении предельной температуры масла снимает нагрузку дизель-генератора. Три других датчика-реле служат для управления холодильником тепловоза. На трубопроводе перед полнопоточным фильтром и после него приварены штуцера 21 и 22 для подсоединения манометров, измеряющих перепад давления масла на полнопоточном фильтре. Вентиль 5 служит для слива масла из фильтра и трубопроводов в поддизельную раму. Кран 8, установленный на дизеле, предназначен для отбора масла на пробу. Давление масла на входе в дизель и перепад по фильтру грубой очистки масла измеряется манометрами, подсоединенными к штуцерам 17 и 18. Для контроля за давлением масла на пультах управления обеих секций установлены электрические дистанционные манометры, приемники которых подсоединены к грибкам 10.

Масляная система дизеля имеет два насоса масла, полнопоточный фильтр тонкой очистки масла со сменными бумажными фильтрующими элементами, охладитель масла, два центробежных фильтра, сетчатый фильтр масла, установленный на входе в дизель, маслопрокачивающий насос, трубопроводы, клапаны. Все элементы масляной системы, кроме фильтра тонкой очистки масла, расположены на дизель-генераторе. Оба насоса масла одинаковой конструкции и подают масло последовательно. Из масляной ванны поддизельной рамы через сетчатый маслозаборник и размещенный в нем невозвратный клапан масло поступает во всасывающую полость правого (первого) насоса масла и подается по трубе к фильтрам тонкой очистки масла, а затем в охладитель масла, а от него по трубе в поддизельной раме к левому (второму) насосу масла. Частота вращения и, следовательно, подача первого насоса масла на3% больше, чем у второго насоса. На трубе поддизельной рамы между двумя насосами масла закреплены два клапана: невозвратный и предохранительный. Предохранительный клапан предназначен для отвода масла в поддизельную раму в случае возникновения давления перед вторым насосом масла более 0,08—0,12 МПа (0,8—1,2 кгс/см2). Невозвратный клапан служит для всасывания масла вторым насосом непосредственно из емкости масла в раме при недостаточном поступлении масла ко второму насосу. Второй насос масла через сетчатый фильтр подает масло на дизель. Часть масла 5%) после второго насоса поступает к центробежным фильтрам тонкой очистки масла и после очистки в них сливается в емкость рамы. Дизель-генераторы 1А-9ДГ имели один насос масла.

Рис. 75. Схема масляной системы:

1 — грибки для приемников электрических термометров; бонки для датчиков— реле температуры; 3 — патрубок: под ртутный термометр; 4 — полнопоточный фильтр; 5, 6, 7, 12, 14, 19, 20 — вентили; 9, 15 — пробки; 10 — грибки для приемников давления электрических манометров; 11—днзель-гекератор; 13, 16 — краны; 17 18, 21, 22 — штуцера для манометров

Рис. 76. Охладитель масла:

1, 11 — крышки; 2, 22 — корпус; 3, 16 — доски трубные; 4, 7, 23 — вентили; 5, 13 — перегородки; 6 — трубки охлаждающие; 8, 15 — кронштейиы; 9, 21 — заполнители; 10 — секция охлаждающая; 12 — труба; 14 — шнур; 17 — шпилька; 18, 19 — кольца промежуточное и уплотнительное; 20 — штифт; 24 — прокладка; Г, Д — патрубки; Ж — отверстие

Насосы масла шестеренного типа односекционные нереверсивные приводятся от привода насосов дизеля через шлицевое соединение. Для поддержания заданного рабочего давления нагнетательные секции насоса снабжены редукционными клапанами золотникового типа с демпфирующим устройством. Два фильтра масла полнопоточные, размещенные на раме тепловоза, работают параллельно и имеют по восемь бумажных фильтрующих элементов типа «Нарва 6-4», в которых задерживаются частицы более 40—50 мкм. Фильтры имеют перепускные клапаны, которые открываются при перепаде давления масла от 0,157 до 0,175 МПа (1,6—1,8 кгс/см2).

Охладитель масла (рис. 76) установлен на раме с левой стороны дизеля и предназначен для охлаждения масла, циркулирующего в системе дизеля. Вода в охладитель масла поступает по патрубку Г передней крышки, проходит по трубкам 6 одной половины секции, а затем по трубкам другой половины секции выходит из патрубка Д.

Масло в охладитель идет по трубопроводу, расположенному в раме, через отверстие в кронштейне 15, проходит в междутрубном пространстве и выходит через отверстие в кронштейне 8.

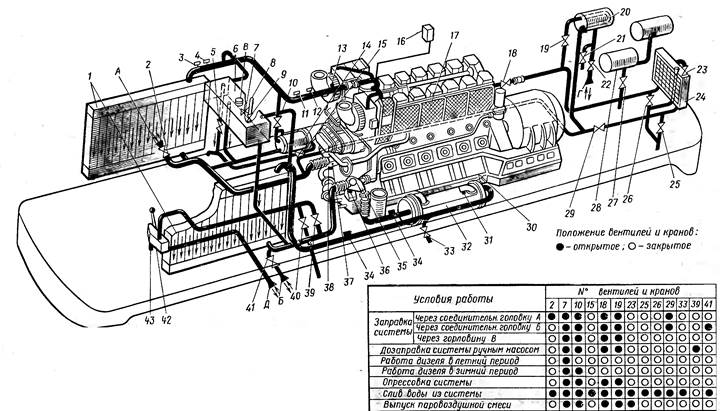

15 тема. Водяная система

Водяная система М62. (рис. 77) открытого типа, принудительная, имеющая два контура циркуляции: контур охлаждения деталей дизеля и контур охлаждения масла дизеля. Каждый контур обслуживается своим приводимым от дизеля центробежным насосом соответственно 35 и 37. Оба контура питаются от одного расширительного водяного бака 6, сообщающего их с атмосферой.

Рис. 77. Схема водяной системы

1 — секция радиатора холодильной камеры, 2, 7. 10. 18, 19, 22, 25, 26, 27, 29, 39.,41 — вентили, 3 — датчик peлe температуры; 4 - преобразователь температуры, 5 - атмосферная труба:,6 -водяной бак; 8 — водомерное стекло; 9, 15, 21, 23, 33, 40 — краны; 11, 12 — датчики электротермометров: 13, 34—патрубки для ртутних термметров, 14 – топливоподогреватель, 16 — температурное реле, 17 -дизель-генератор: 20 –бачок умывальника: 24 - отопительно-вентнляционный агрегат; 28 -резервуар противопожарной установки, 30- штуцерный вентиль, 31- пробка, 32- теплообменник , 35, 37 -водяные насосы дизеля,. 36, 38 -пробки слива воды из насосов; 42- ручной насос для дозаправки системы; 43 — пробка слива воды из корпуса насоса. А, Б, Г, Д головки соединительные; В - горловина.

Вода системы охлаждается в водовоздушных секциях радиаторов холодильной камеры, обдуваемых потто-ком воздуха, подаваемого вентилятором. Паровоздушная смесь, образовывающаяся при работе дизеля, из самых высоких мест трубопровода отводится по трубкам в расширительный водяной бак 6.Систему допускается заправлять только водой, прошедшей специальную обработку и содержащей антикоррозионные присадки. Несоблюдение этого правила приводит к появлению течей воды через уплотнение в верхнем поясе цилиндровой втулки, к коррозии охлаждаемых поверхностей узлов дизеля (блока втулок крышек цилиндров, корпусов турбокомпрессоров), к снижению эффективности процесса охлаждения из-за ухудшения теплопередающих свойств загрязненных и подвергшихся коррозии деталей. Течи воды увеличивают количество внеплановых ремонтов дизеля, а коррозия значительно снижает прочность блока и вызывает образование в нем трещин.

Вода в систему заливается через заправочные (они же и сливные) трубы любого контура циркуляции при открытом вентиле 2 или 41 Кроме того, на экипировочных пунктах, имеющих железно дорожные пути без контактных проводов, систему можно заправлять через горловину В водяного бака. Дозаправку системы производят ручным насосом 42, установленным в холодильной камере. Появление воды из атмосферной (вестовой) трубы 5 свидетельствует о том, что система заполнена. В холодное время года воду перед заправкой предварительно подогревают до температуры 40-60°С, что предохраняет систему от замораживания и улучшает условия пуска дизеля.

Контур охлаждения дизеля — первый контур циркуляции. Основное назначение контура — охлаждение деталей дизеля. Кроме того, вода этого контура в холодное время года используется в топливо подогревателе 14, а также для подогрева воды в бачке умывальника и воздуха в отопительно-вентиляционном агрегате кабины машиниста. Циркуляцию воды в контуре создает центробежный насос 37, который засасывает охлажденную воду из левого ряда секций холодильной камеры и нагнетает ее в водяные коллекторы дизеля, откуда она поступает на охлаждение втулок и крышек цилиндров дизеля, корпуса, проставки и газовой улитки турбокомпрессоров. Нагревшаяся вода возвращается в левый ряд радиаторных секций, где охлаждается потоком воздуха. Для пополнения контура водой он соединен подпиточной трубой с водяным баком 6.

Часть горячей воды после дизеля при открытом вентиле 10 отводится к топливоподогревателю 14, из которого направляется во всасывающую трубу водяного насоса 37. Для отвода пара и воздуха из водяной полости топливоподогревателя установлена трубка, соединяющая эту полость с трубой подвода горячей воды к топливоподогревателю. Из водяных коллекторов дизеля часть горячей воды при открытом вентиле 18 поступает в нагревательную секцию отопительно-вентиляционного агрегата 24, а при открытом вентиле 19 в змеевик, вмонтированный в бачок 20 умывальника. Пройдя нагревательную секцию, вода через вентиль 29 попадает во всасывающую трубу водяного насоса. Для выпуска воздуха из нагревательной секции служит кран 23

Примечание! Вентиль 22 открывать при заправке и сливе воды нз бачка умывальника Вентиль 27 открывать при сливе огнегасяшей жидкости из резервуара противопожарной установки. Кран 9 открывать при сливе воды и замере ее уровня в баке Вентиль 30 открывать при выпуске воздуха из системы кран 40 открывать при сливе воды из трубопровода дозаправки. Пробку 43 открывать для слива воды из корпуса ручного насоса.

На трубе выхода горячей воды из дизеля установлены датчик реле температуры 3 и преобразователь температуры 4 системы авто матического регулирования температуры воды и масла (САРТ). Датчикреле управляет работой верхних и левых боковых жалюзи холодильной камеры. Преобразователь трансформирует изменения температуры воды в пропорциональные пневматические сигналы и через автоматический привод управляет гидроприводом вентилятора холодильной камеры.

Для контроля за работой контура на трубе выхода горячей воды из дизеля установлены датчики электрических термометров 11, 12, указатели которых расположены на пультах управления обеих секций. Для более точного замера температуры воды во время испытаний и регулировок, а также для контроля показаний электрических термометров к трубе выхода горячей воды из дизеля приварен патрубок 13 под ртутный термометр. Температура воды на выходе из дизеля должна поддерживаться в пределах 75—85°С, максимально допустимая 90°С. Температурное реле 16, датчик которого установлен на трубе выхода горячей воды из дизеля, защищает дизель от перегрева воды, снимая возбуждение тягового генератора при повышении температуры воды выше допустимой.

Дата добавления: 2015-03-20; просмотров: 3855;