Греющуюся роликовую буксу охлаждать водой или маслом не разрешается.

Буксы вагонов неисправности букс.

Надежная работа буксовых узлов с роликовыми подшипниками обеспечивается проведением полных и промежуточных ревизий букс, а также наблюдением за ними в эксплуатации.

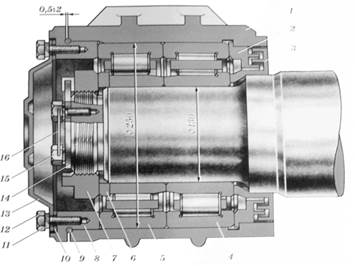

Рис. 12.Буксовый узел грузового вагона.

1 – корпус буксы; 2 – отъёмный лабиринт корпуса буксы; 3 – лабиринтное кольцо; 4 – заний подшипник; 5 – передний подшипник; 6 – упорное кольцо подшипника; 7 – торцевая гайка М 110х4; 8 – крепительная крышка; 9 – кольцо уплотнительное; 10 – прокладка; 11 – пружинная шайба; 12 – болт М 12х1,75; 13 – смотровая крышка; 14 – стопорная планка; 15 – болт М 12х1,75 стопорой планки с пружинной шайбой; 16 – проволока

Основным типом буксового узла является вариант размещения в буксе двух цилиндрических роликовых подшипников на горячей посадке. (Рис. 12.).

В буксах пассажирских и грузовых вагонов применяются роликовые подшипники:

а) с короткими цилиндрическими роликами однорядные с однобортовым

внутренним кольцом.

б) с короткими цилиндрическими роликами однорядные с безбортовым

внутренним кольцом и плоским упорным кольцом.

Подшипники с латунным сепаратором имеют 14 роликов, а подшипники с полиамидным сепаратором – 15 роликов. Диаметр ролика – 32 мм, длина 52 мм, вес подшипника 19 кг.

Корпус буксы грузового вагона имеет на боковых стенках направляющие пазы, в которые входят челюсти боковой рамы тележки, а у переднего торца – приливы с отверстиями для болтов крепления крепительной крышки.

Запрещается постановка в поезд и следование в нем вагонов, у которых буксовый узел имеет хотя бы одну из следующих неисправностей: ослабление болта крепления смотровой или крепительной крышек буксы; повышенный нагрев верхней части корпуса буксы. Температура верхней части букс по всему составу должна быть примерно одинаковой. Сравнение температуры букс должно производиться с одной стороны вагона или состава.

5 тема. Песочная система тепловоза.

Для повышения сцепления колес с рельсами при трогании с места или движения по подъему (особенно когда рельсы замаслены или влажны) под колеса локомотива подается песок. Опыт эксплуатации локомотивов показывает, что обычно первыми начинают боксовать направляющие колесные пары — первая и четвертая по ходу тепловоза. Поэтому подача песка осуществляется у всех тепловозов только под эти колесные пары. При этом очень важно для экономии песка направлять его строго в место контакта колес с рельсами. Причем иногда достаточно подавать песок только под первую колесную пару.

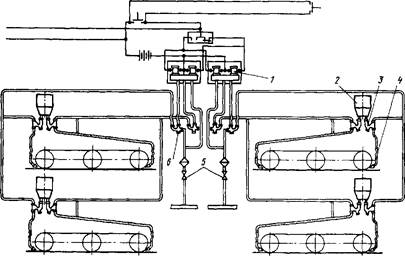

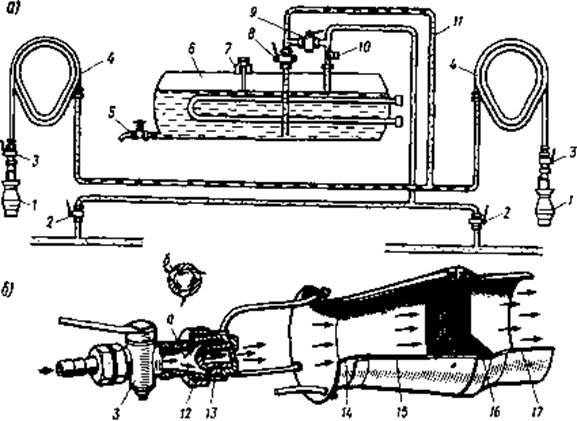

Песочные системы в принципе для всех тепловозов одинаковы, Они включают песочные бункера (обычно четыре на одну секцию тепловоза) вместимостью около 200кг каждый, воздухораспределители, форсунки, песочницы, электропневматические клапаны и трубопроводы с резиновыми рукавами и наконечниками. Изображенная на рис.13. песочная система тепловоза ТЭП70 содержит четыре песочных бункера 2, расположенных в верхних углах тамбуров, из которых песок самотеком по трубам поступает к восьми форсункам 3. Песок из форсунок подается воздухом питательной магистрали, который через воздухораспределители 6 (два для переднего хода и два для заднего) подводится к форсункам. Воздух, управляющий форсунками, поступает через электропневматические клапаны 1. Электропневматические клапаны сблокированы с контактами реверсора. В зависимости от направления движения блокировочные контакты реверсора включают электропневматические клапаны переднего или заднего хода, а те в свою очередь приводят в действие соответствующие воздухораспределители, соединенные с форсунками. При срабатывании клапана воздух из резервуара управления под давлением 55—60 Н/см2 через штуцер в крышке воздухораспределителя 6 поступает в камеру над поршнем со штоком и перемещает его вниз. Через открывшийся при этом клапан воздух из питательной магистрали под давлением 75—85 Н/см2 поступает через штуцер к форсунке.

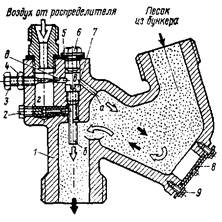

Поступивший в полость форсунки (рис.14.) воздух по каналам д и а поступает в песочную камеру и разрыхляет песок. Другая часть воздуха, поступившая в камеру г, проходит через сопло в канал б и выдувает песок, выжимаемый воздухом из песочной камеры, в трубу и далее под колесо.

Включение и выключение песочниц осуществляется ножной педалью, расположенной под пультом машиниста. Для подачи песка только под первую колесную пару на пульте имеется специальная кнопка. При выключении песочниц электропневматический клапан выпускает воздух из камеры над поршнем воздухораспределителя и его пружина закрывает клапанное устройство, прекращая подачу воздуха к форсункам. Трубы, проводящие песок к колесам третьей и четвертой осей, оборудованы тремя дополнительными воздушными трубопроводами для подвода воздуха, чтобы облегчить проталкивание песка по длинным горизонтальным участкам этих труб. Песочные трубы при переходе от кузова к тележкам имеют гибкие резиновые вставки 4. Наконечники песочных труб резиновые и могут регулироваться по высоте.

Регулировка подачи песка осуществляется винтом 3 (см. рис. 21). Для уменьшения количества подаваемого форсункой песка винт необходимо завернуть, а для увеличения — отвернуть. Для ориентировки, насколько винт повернуть относительно закрытого положения, на головке винта и корпусе форсунки поставлены керны. Необходимая подача песка под первую и шестую колесные пары 1,6—2,0 кг/мин, а под третью и четвертую — 0,8— 1,2 кг/мин. Заправку бункеров необходимо производить чистым, сухим песком, обязательно через сетки во избежание попадания комков и другого мусора. Заправочные горловины должны иметь герметичные крышки и козырьки, чтобы в песок не попала влага.

Рис.13. Схема песочной системы тепловоза ТЭП70: Рис.14.

1— электропневматический клапан; 2 — песочный бункер; 3 — форсунка; 4 — гибкий шланг; 5 — разобщительный кран; 6 — воздухораспределитель

Рис.21. Форсунка песочницы:

1 — корпус форсунки; 2, 7 — сопла; 3 — винт регулировочный; 4 — гайка; 5 — уплотнение; 6 — пробка; 8 — крышка; 9 — болт

Противопожарная установка и сигнализация, противопожарное оборудование.

Для тушения пожара на каждой секции тепловоза предусмотрены противопожарные средства: автоматическая пожарная сигнализация, противопожарная установка, настенные огнетушители, тара с песком, ведро и совок.

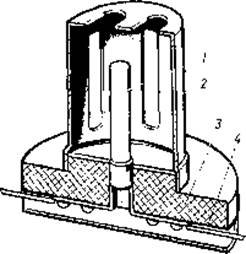

Автоматическая пожарная сигнализация предназначается для обнаружения загорания на тепловозе и оповещения об этом световым и звуковым сигналами. Пожарная сигнализация срабатывает при температуре 85°С и выше. В качестве датчиков пожарных извещателей используются терморезисторы (рис.15), встроенные в специальный кожух и защищенные от механических повреждений крышкой с отверстиями. Датчики установлены в наиболее опасных в пожарном отношении местах аппаратной камеры и дизельного помещения. Питание схемы пожарной сигнализации осуществляется от аккумуляторной батареи через автоматический выключатель. Терморезисторы (19 шт.) соединены в две параллельные группы, каждая из которых подключена к своему реле.

При повышении температуры воздуха в дизельном помещении или в аппаратной камере сопротивление соответствующего терморезистора резко уменьшается, тем самым ток, проходящий по реле, увеличивается и реле срабатывает. Своими замыкающими контактами реле включает сигнальные лампы в обеих кабинах и на сигнальной коробке, а также звуковой сигнал. Другими замыкающими контактами реле шунтирует цепь датчиков, предохраняя тем самым терморезисторы от перегрева.

Прекращение подачи светового и звукового сигналов о пожаре производится путем нажатия кнопки «Отпуск пожарной сигнализации». При этом происходит разрыв цепи, шунтирующей датчики, и если температура снизилась, после отпуска кнопки схема приходит в исходное положение. Для контроля исправности электрических цепей пожарной сигнализации каждой группы в сигнальной коробке и на пультах имеются кнопки «Контроль пожарной сигнализации», при нажатии которых имитируется срабатывание извещателей с соответствующей сигнальной реакцией.

Расположение противопожарного оборудования на тепловозах примерно одинаковое. Например, на тепловозе ТЭП70 в каждой кабине, а также в тамбуре возле передней кабины, рядом с левой входной дверью находятся по одному углекислотному огнетушителю ОУ-5. Один пенный огнетушитель ОХП-10 висит в дизельном помещении на стенке шахты холодильника. Ведро для воды, ведро и совок для песка установлены возле осевого вентилятора. В комплект воздухопенной противопожарной установки входят (рис.16): резервуар 6 объемом 235л, расположенный под шахтой холодильника и заправленный 6%-ным водным раствором пенообразователя ПО-1; два генератора высокократной пены (ГВП) 1 с гибкими рукавами 4, уложенными в специальные ящики, расположенные в переднем и заднем тамбурах; трубопроводы 11 с кранами 2, 3, 8, 9 и вентилями 5. Установка приводится в действие открытием одного из пусковых кранов 3. При этом воздух из питательной магистрали тормозной системы поступает в резервуар 6 и вытесняет раствор пенообразователя в трубопровод 11с постоянно открытым краном 8, в рукава 4 и далее в генератор высо кократной пены . Через открытый кран 3 генератора 1 раствор попадает в полость а корпуса 12 центробежного распылителя и через тангенциальные прорези б проходит внутрь вихревой камеры 13, где закручивается и выходит из соплового отверстия в виде распыленной струи.

Рис. 15. Датчик температуры:

1— терморезистор; 2 — корпус; 3 — изолятор; 4 — токоподводящий привод

Рис. 16. Схема противопожарной установки (а), генератор высокократной пены (б); — генератор пены; 2, 3, 8, 9 — краны; 4 — шланг; 5 — вентиль; 6 — резервуар; 7 — пробка для выпуска воздуха; 10 — пробка; 11 — трубопровод; 12 — корпус распылителя; 13 — вихревая камера: 14 — коллектор, 15 —- диффузор; 16 — кассета; 17 — насадка

В коллекторе 14 струя увлекает за собой атмосферный воздух и попадает на сетки кассеты 16, при прохождении которых образуется пена. Струя пены направляется на очаг пожара, изолирует его и горение прекращается.

Кратность выхода пены (отношение объема использованной емкости к объему полученной жидкости) должна быть не менее 70. При меньшей кратности проверяется состояние сеток, которые должны быть натянутыми и чистыми. После применения установки оставшийся раствор удаляется, установка промывается горячей водой, продувается сжатым воздухом и заряжается новым раствором. Вместимость резервуара противопожарной установки рассчитана на работу одного генератора высокократной пены в течение 4 мин.

6 тема. Автосцепное устройство. Ударно-тяговые устройства.

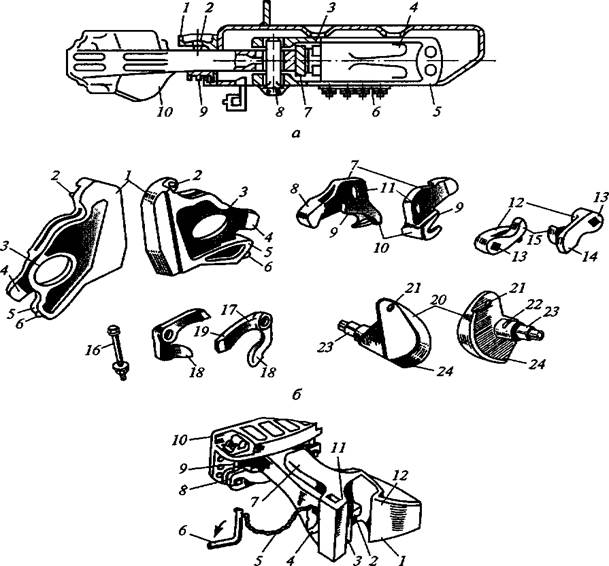

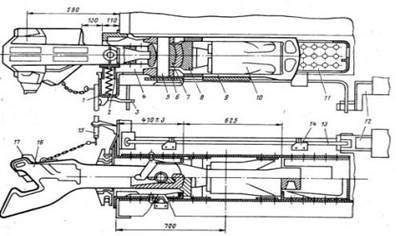

Автосцепное устройство. Оно состоит из корпуса автосцепки 1 (рис.17, а), расцепного привода, ударно-центрирующего прибора, тягового хомута с упорной плитой и поглощающего аппарата, расположенного в хомуте между его задней стенкой и упорной плитой.

Голова автосцепки подвешена на балочке 8 с помощью двух маятниковых подвесок 9, вторые концы которых укреплены шарнирно в ударной розетке 10. Подвеска, балочка и ударная розетка представляют собой центрирующий прибор, который служит для автоматического центрирования автосцепки относительно продольной оси локомотива.

Автосцепной механизм состоит из замка 1 (рис. 17, б), замко-держателя 7, предохранителя замка 17, подъемника 12 и его валика 20. Замок, служащий для запирания двух сомкнутых автосцепок, вместе с собранным механизмом установлен в вертикальном положении в полости головки и, на своей нижней ради-альной опоре 5 может поворачиваться вдоль полости вокруг зуба 6 замка. Под действием собственного веса замок своей замыкающей частью стремится выйти наружу из полости. На шип 2 замка навешен двуплечий предохранитель (собачка) 17 замка.

Замко-держатель 7, предназначенный для удержания замка в сцепленном и расцепленном положениях, навешивается овальным отверстием 11 на шип в полости автосцепки. Рядом с замком расположен подъемник 12, надетый на квадратный хвостовик валика 20 подъемника. Валик располагается в отверстии автосцепки и проходит через отверстие 3 замка. Балансир 24 валика подъемника остается снаружи корпуса автосцепки. Балансир соединен с цепью расцепного привода. От выпадания из корпуса автосцепки валик удерживается выемкой 22, в которую заходит тело болта 16, установленного в приливе корпуса автосцепки.

Расцепной привод (рис.17, в), служащий для расцепления автосцепок и установки механизма в выключенное положение, состоит из двуплечего рычага 6, расположенного на буферном брусе тепловоза и удерживаемого специальными кронштейнами, и цепи 5, соединяющей рычаг с балансиром 4 валика подъемника. На маневровых тепловозах расцепной привод оборудуется пневмо цилиндром с дистанционным управлением из кабины машиниста.

Восьмиосные грузовые вагоны оборудованы модернизированными автосцепками СА-ЗМ полужесткого типа. Для облегчения сцепления вагонов захват автосцепки в плане увеличен по 25мм на каждую сторону.В отличие от СА-3-у СА-ЗМ толщина стенок корпуса увеличена в среднем на 30%, что повысило его надежность и увеличило массу на 18%.(Рис.18.)

Поглощающий аппарат 10 имеет повышенную энергоемкость. Энергоемкость (эффективность) поглощающего л аппарата равна величине кинетической энергии удара, воспринимаемой аппаратом при силе, не превышающей 2 МН. При этом величина сжатия аппарата должна быть близка к полному его ходу. Ходом аппарата принято считать наибольшую величину перемещения его деталей при сжатии.

Рис. 17. Автосцепка СА-3:

а — автосцепное устройство: 1 — розетка; 2 — маятниковый болт; 3 — стяжной ящик; 4 — фрикционный аппарат; 5 — тяговый хомут; 6 — планка; 7 — упорная плита; 8 — клин; 9 — центрирующая балочка; 10 — автосцепка; б — элементы конструкции автосцепного механизма: 1 — замок; 2 — шип; 3, 21 — отверстия; 4 — сигнальный отросток; 5 — радиальная опора; 6 — зуб замка; 7 — замкодер-жатель; 8 — противовес; 9 — выступ; 10 — лапа; 11 — овальное Отверстие; 12 — подъемник; 13 — квадратное отверстие; 14 — узкий палец; 15 — широкий палец; 16— болт; 17— предохранитель замка; 18— нижнее плечо; 19— верхнее плечо; 20 — валик подъемника; 22 — выемка; 23 — стержень; 24 — балансир; в — расцепной привод:

Рис.18. СА-ЗМ.

1 — корпус автосцепки; 2 — замкодержатель; 3 — замок; 4 — балансир валика подъемника; 5 — цепь; 6 — рычаг расцепной; 7 — упор; 8 — балочка; 9 — маятниковая подвеска; 10 — ударная розетка; 11 — малый зуб; 12 — большой зуб

Поглощающие аппараты.

Поглощающий аппарат пружинно-фрикционного типа предназначен для рассеивания энергии ударов, передаваемых автосцепкой. Рассеивание энергии обеспечивается за счет работы сил трения, возникающих между фрикционными клиньями и корпусом аппарата. Поглощающий аппарат имеет предварительную затяжку пружин около 20 кН. Для установки в тяговый хомут аппарат дополнительно сжимают, для чего между гайкой стяжного болта и дном нажимного корпуса устанавливают прокладку толщиной 10—15 мм. При первом же нажатии при работе поглощающего аппарата прокладка выпадает. Максимальное сжатие поглощающего аппарата 70+5 мм.

| Параметр | Тип аппарата | ||

| Ш 1 ТМ | Ш 2 В | III 2 Т | |

| Энергоемкость, к.Дзк Усилие сжатия конечное. МН Ход аппарата, мм | 25- 50 3 | 30 65 2 | 30-60 2,5 110 |

| Показатель | Класс аппарата | |||

| ТО | Т1 | Т2 | ТЗ | |

| Ход, мм | 70 —110 | 90 120 | 90 120 | |

| Номинальная энергоемкость, кДж, не менее | МО | |||

| Максимальная энергоемкость, кД;к не менее |

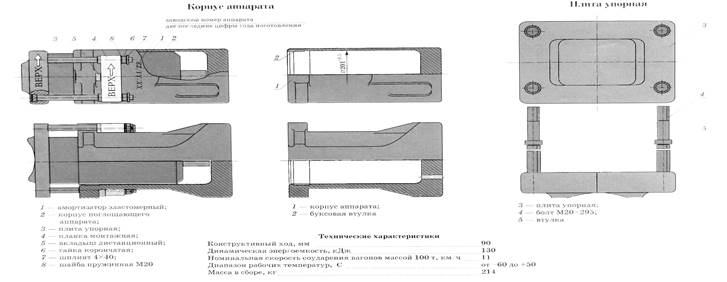

Эластомерный поглощающий аппарат 73ZW

В эластомерных поглощающих аппаратах поглощение ударно-тяговых усилий. усилий осуществляется за счет перетекания эластомера через малый кольцевой зазор. Величина зазора составляет десятые доли миллиметра, что является причиной высоких требований к изготовлению деталей. Высокие требования к прочности корпуса аппарата обусловлены.

Высокие требования к прочности корпуса аппарата обусловлены обусловлены большими рабочими давлениями, достигающими 450 МПа (4500 кг/м). Основным узлом аппарата 73ZW, разработанного АО «КАМАКС» (Польша), является эластомерный амортизатор.

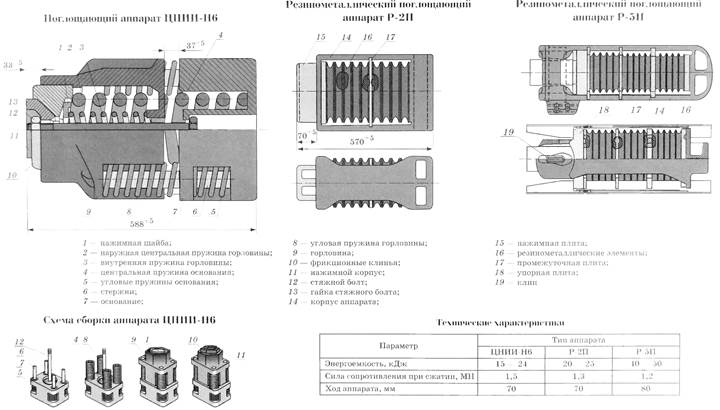

Поглощающие аппараты пассажирских вагонов ЦНИИ-Н6», Р-2П и Р-5П.

На пассажирских вагонах применяют аппараты ЦНИИ-Нб, Р-2П и Р-5П. Отличительная особенность аппарата ЦНИИ-Н6 наличие двух последовательно соединенных частей: пружинной и пружинпо-фрикци-онной. Данный аппарат обеспечивает плавное трогание поезда с места и спокойный его ход в пути следования в результате постепенного включения в работу фрикционной части. Резинометаллические поглощающие аппараты Р 2П и Р 5П отличаются простотой конструкции, хорошей стабильностью работы, более высокой энергоемкостью при меньшей массе по сравнению с пружинно-фрикционными

Резинометаллический поглощающий аппарат Р-2Г1

Работа аппаратов основана на поглощении энергии соударяемых вагонов силами внутреннего трения резины. Основными элементами аппаратов Р 2П и Р-5П являются резинометаллические секции, которых соответственно 9 и 15 штук. Корпус аппарата Р -5П отлит вместе с тяговым хомутом

Проверка действия автосцепки.

1. Требования, указанные в настоящей главе, относятся к осмотру, проверке и ремонту автосцепного устройства при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов (ТО-3), промывочном ремонте паровозов, текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель- и электропоездов.

2. При наружном осмотре необходимо проверить:

а) действие механизма автосцепки;

б) износ тяговых и ударных поверхностей большого и малого зубьев, ширину зева корпуса, состояние рабочих поверхностей замка;

в) состояние корпуса автосцепки, тягового хомута, клина тягового хомута и других деталей автосцепного устройства (наличие в них трещин и изгибов);

г) состояние расцепного привода и крепление валика подъемника автосцепки;

д) крепление клина тягового хомута;

е) прилегание поглощающего аппарата к упорной плите и задним упорным угольникам (упору);

ж) зазор между хвостовиком автосцепки и потолком ударной розетки;

з) зазор между хвостовиком автосцепки и верхней кромкой окна в концевой балке;

и) высоту продольной оси автосцепки пассажирских вагонов от головок рельсов;

к) положение продольной оси автосцепки относительно горизонтали;

л) состояние валика, болтов, пружин и крепления паровозной розетки.

В случае выявления неисправности действия механизма автосцепки, а также при единой технической ревизии пассажирских вагонов механизм автосцепки разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными и после сборки проверяют действие механизма в установленном порядке.

3. Не разрешается выпускать подвижной состав в эксплуатацию при наличии хотя бы одной из следующих неисправностей:

а) автосцепка не отвечает требованиям проверки комбинированным шаблоном 940р;

б) детали автосцепного устройства с трещинами;

в) разница между высотами автосцепок по обоим концам вагона более 25мм, провисание автосцепки подвижного состава более 10мм; высота оси автосцепки пассажирских вагонов от головок рельсов более 1080 мм и менее 1010мм у вагонов на тележках КВЗ-5, КВЗ-ЦНИИ и менее 1000мм на тележках остальных типов;

г) цепь расцепного привода длиной более или менее допустимой; цепь с незаваренными звеньями или надрывами в них;

д) зазор между хвостовиком автосцепки и потолком ударной розетки менее 25мм; зазор между хвостовиком и верхней кромкой окна в концевой балке менее 20мм (при жесткой опоре хвостовика);

е) замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8мм или менее чем на 1мм; лапа замкодержателя, отстоящая от кромки замка менее чем на 16мм (у замкодержателей, не имеющих скоса, — менее чем на 5мм):

ж) валик подъемника заедает при вращении или закреплен нетиповым способом;

з) толщина перемычки хвостовика автосцепки, устанавливаемой вместо неисправной на вагон, выпускаемый из текущего отцепочного ремонта, менее 48мм;

и) поглощающий аппарат не прилегает плотно через упорную плиту к передним упорам, а также к задним упорам (для аппарата 73ZW допускается наличие суммарного зазора между передним упором и упорной плитой или корпусом аппарата и задним упором до 5мм);

к) упорные угольники, передние и задние упоры с ослабленными заклепками;

л) планка, поддерживающая тяговый хомут, толщиной менее 14мм, либо укрепленная болтами диаметром менее 22мм, либо без контргаек и шплинтов на болтах (допускается крепление поддерживающей планки болтами диаметром 20мм, но в количестве 10шт.);

м) нетиповое крепление клина (валика) тягового хомута;

н) неправильно поставленные маятниковые подвески центрирующего прибора (широкими головками вниз);

о) ограничительный кронштейн автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5мм;

п) отсутствие предохранительного крюка у паровозной автосцепки; валик розетки, закрепленный нетиповым способом; ослабшие болты розетки; болты без шплинтов или со шплинтами, не проходящими через прорези корончатых гаек.

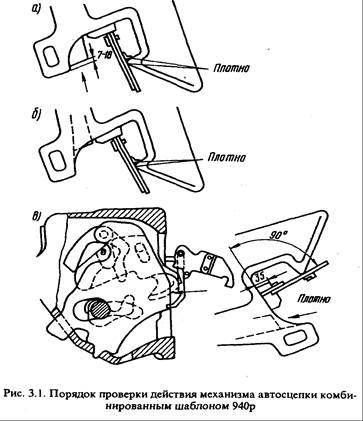

4. Порядок проверки автосцепки комбинированным шаблоном 940р:

а) проверка исправности действия предохранителя замка. Прикладывают шаблон, как показано на рис. 31, а, и одновременно нажимают рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Уход замка полностью в карман корпуса указывает на неправильное действие предохранителя замка. Если предохранитель действует правильно (верхнее его плечо упирается в противовес замкодержателя при нажатии на лапу ребром комбинированного шаблона), то замок должен уходить от кромки малого зуба автосцепки не менее чем на 7мм и не более чем на 18мм (измеряют в верхней части замка);

б) проверка действия механизма на удержание замка в расцепленном положении. Шаблон прикладывают, как показано на рис. 31, б. Затем поворотом до отказа валика подъемника уводят замок внутрь полости кармана и освобождают валик, продолжая удерживать шаблон в зеве автосцепки. Если замок опускается обратно вниз, значит механизм неисправен;

в) выявление возможности преждевременного включения предохранителя замка при сцеплении автосцепок. Шаблон устанавливают так, чтобы его откидная скоба стороной с вырезом 35мм нажимала на лапу замкодержателя, а лист шаблона касался большого зуба (рис. 31, в). Автосцепка считается годной, если при нажатии на замок он беспрепятственно уходит в карман на весь свой ход;

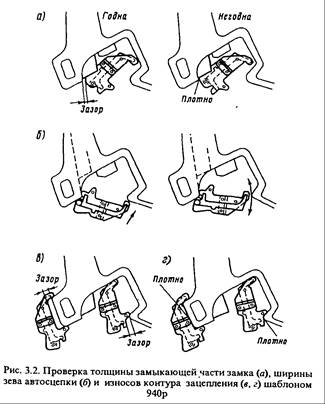

г) проверка толщины замыкающей части замка. Прикладывают шаблон, как показано на рис. 32, а. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит замок негоден (тонок);

д) проверка ширины зева автосцепки (без замка). Шаблон прикладывают одним концом к углу малого зуба (рис. 32, 6), а другим подводят к носку большого зуба. Если шаблон проходит мимо носка большого зуба в зев, то корпус автосцепки негоден. Проверка производится по всей высоте носка большого зуба;

е) проверка износа малого зуба. Шаблон прикладывают, как показано на (рис. 32, в.) Если шаблон соприкасается с боковой стенкой малого зуба, то автосцепка негодна (рис. 32, г). Проверку на расстоянии 80 мм вверх и вниз от продольной оси корпуса;

ж) проверка износа тяговой поверхности большого зуба и ударной поверхности зева. Шаблон устанавливают, как показано на рис. 32, в. Если шаблон входит в зев, то автосцепка негодна (рис. 32, г). Проверку выполняют в средней части большого зуба по высоте на 80мм вверх и вниз от середины (проверка большого зуба против окна для лапы замкодержателя не производится).

5. После устранения обнаруженных неисправностей собранная автосцепка должна быть проверена шаблоном 940р.

6. Автосцепное устройство электропоездов следует проверять в соответствии с указанными в данной главе требованиями один раз между текущими ремонтами ТР-1

7 тема. Принцип действия и классификация ДВС.

Основы работы двигателей внутреннего сгорания

Тепловые двигатели— это машины, в которых химическая энергия топлива преобразуется сначала в тепловую энергию, а затем в механическую работу. К тепловым двигателям относятся паровые машины, паровые турбины, поршневые двигатели внутреннего сгорания (ДВС), газотурбинные двигатели (ГТД), комбинированные турбопоршневые двигатели, реактивные двигатели. В тепловозных ДВС превращение химической энергии в тепловую, происходит при сгорании топлива, непосредственно в самом рабочем цилиндре в течение очень короткого времени (тысячных долей секунды) при высоких температурах. Это и обусловливает преимущества поршневых ДВС — малые тепловые и гидравлические потери и высокий коэффициент полезного действия, а также компактность.

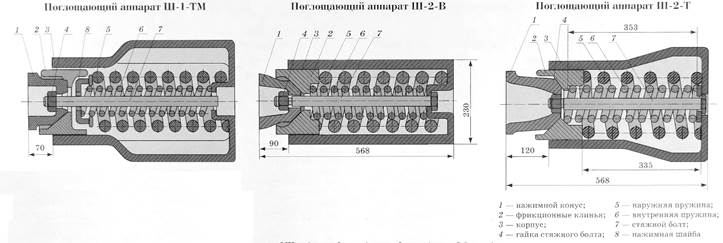

Рис 19. Принципиальная схема двигателя внутреннего сгорания.

Процесс превращения тепла в двигателях внутреннего сгорания в работу можно проследить по схеме, изображенной на (рис.19.). Поступивший в цилиндр двигателя через клапан 5 воздух сжимается поршнем и нагревается при этом до температуры 600—650 °С, что выше температуры самовоспламенения распыленного жидкого топлива. В конце сжатия в нагретый воздух впрыскивается через форсунку 4 топливо, которое воспламеняется и сгорает. В результате сгорания топлива в цилиндре 2 образуются газы с высокой температурой и давлением. Под давлением газов поршень 1 перемещается вниз и совершает работу. Во время расширения температура и давление газов понижаются. Отдав часть тепла на совершение работы, отработавшие газы выбрасываются в атмосферу через выпускной клапан 3 при движении поршня 1 вверх, а свежий воздух вновь поступает в цилиндр. Затем все повторяется снова. Двигатели внутреннего сгорания имеют шатунно-кривошипный механизм, состоящий из поршня 1, шатуна 6, кривошипа 7 и вала 8. Этот механизм преобразует возвратно-поступательное движение поршня во вращательное движение вала. В течение одного оборота кривошипа поршень 2 раза изменяет направление движения. Это происходит в так называемых «мертвых» положениях (или «мертвых» точках) механизма, которые характерны тем, что сила, действующая на поршень, находящий ся в одном из этих положений, не вызывает вращающего момента на кривошипе. Между поршнем, находящимся в верхней мертвой точке (в.м.т.), и крышкой цилиндра заключен объем пространства сжатия или камеры сжатия. Отношение полного объема цилиндра к объему камеры сжатия называется степенью сжатия.

Двигатели современных тепловозов имеют мощность от 400 до 5000 кВт, частоту вращения вала 750— 1500 об/мин, число цилиндров от 4 до 20. Они расходуют от 200 до 230 г дизельного топлива на 1 кВт-ч выработанной энергии. Удельная масса тепловозных двигателей внутреннего сгорания составляет от 2,5 до 18,5 кг/(кВт-ч)

Способы зажигания топлива. По способу воспламенения топлива поршневые двигатели внутреннего сгорания делятся на двигатели с принудительным зажиганием (низкого сжатия) и с самовоспламенением (высокого сжатия) — дизели. На тепловозах применяются исключительно двигатели высокого сжатия — дизели типов: Д100, Д45, Д50, М750, Д49, Д70. Они значительно экономичнее и мощнее, чем двигатели низкого сжатия.

Двигатели низкого сжатия работают на легком топливе (бензине и керосине). В этих двигателях в цилиндры засасывается не воздух, а рабочая смесь (пары бензина и воздух). Смесь сжимается до температуры, меньшей, чем температура ее самовоспламенения, поэтому зажигание смеси осуществляется принудительно от постороннего источника. В большинстве случаев применяется электрическое зажигание: в цилиндр двигателя вставляют электрическую свечу, включенную в цепь высокого напряжения. В определенный момент цепь тока высокого напряжения замыкается, вследствие чего между электродами свечи возникает искра, которая и воспламеняет рабочую смесь в цилиндре. Двигатели низкого сжатия устанавливают на автомобилях.

В цилиндры двигателей высокого сжатия поступает чистый воздух, который и сжимается. В конце сжатия, когда температура воздуха будет достаточно высокой, топливо в распыленном виде впрыскивается через форсунку в цилиндр и воспламеняется.

Дизели четырехтактные и двухтактные. Четырехтактными называются дизели, у которых полный рабочий цикл — поступление воздуха в цилиндр, перемешивание и сгорание топлива, расширение газов и удаление их из цилиндра — осуществляется за четыре хода поршня (такта), т. е. за 2 оборота коленчатого вала. У двухтактных двигателей полный рабочий цикл в цилиндре происходит за два хода поршня, т. е. за один оборот коленчатого вала. Следует подчеркнуть, что у четырехтактных дизелей продувка и зарядка цилиндра свежим воздухом происходят Иначе, чем у двухтактных, само же смешение топлива с воздухом и сгорание рабочей смеси у обоих типов дизелей одинаково. Обычно задается вопрос — какой из этих типов дизелей лучше? На протяжении многих лет в различных отраслях народного хозяйства применяются и четырехтактные и двухтактные дизели. Однако качество дизеля определяет не его тактность, а надежность, экономичность, конструкционная и технологическая отработанность, долговечность и, наконец, правильный выбор типа дизеля для данного рода службы.

Четырехтактные дизели имеют, как правило, меньший удельный расход топлива, меньшую тепловую напряженность, так как в единицу времени совершают меньшее количество тепловых и силовых циклов, чем двухтактные при тех же условиях.

В двухтактных дизелях проще система газораспределения, но в них хуже очищаются и продуваются свежим воздухом цилиндры. Вместе с тем с 1 л рабочего объема цилиндра при прочих равных условиях у двухтактных дизелей снимается на 60—70 % большая мощность, чем у четырехтактных. Однако с увеличением давления наддува (см. ниже) все яснее вырисовывается преимущество четырехтактных дизелей перед двухтактными для тепловозов, так как четырехтактные дизели с газотурбинным наддувом имеют более простую систему воздухо-снабжения, более высокую экономичность, а главное — лучшую приспособляемость к переменным эксплуатационным нагрузкам и разным сортам топлива и масла.

На тепловозах типов М62 установлены двухтактные дизели (14Д40), а на тепловозах 2ТЭ116, ТЭП70, ТЭМ7, ТЭМ2, ТЭМ1, ЧМЭ2, ЧМЭЗ, ТГМ4 и ТГМЗ, а также на дизель-поездах — четырехтактные дизели (Д49, ПД1М, Д50, М756). Как показывает мировая практика, четырехтактных дизелей строится 65—70 %, а остальные — двухтактные. Двигатели низкого сжатия, за исключением маломощных, изготовляют только четырехтактными.

Технические данные тепловозных дизелей.

На тепловозах применяют двухтактные и четырехтактные дизели. Четырехтактными называют дизели, у которых полный рабочий цикл — поступление воздуха в цилиндр, перемешивание и сгорание топлива, расширение газов и удаление их из цилиндров осуществляется за четыре хода поршня (такты), т. е. за два оборота коленчатого вала. У двухтактных дизелей полный рабочий цикл в цилиндре происходит за два хода поршня, т. е. за один оборот коленчатого вала. Каждый из этих типов дизелей имеет свои достоинства. Четырехтактные дизели имеют, как правило, меньший условный расход топлива, меньшую тепловую напряженность. В двухтактных дизелях проще система газораспределения, но в них хуже очищаются и продуваются свежим воздухом цилиндры. Вместе с тем с 1 л рабочего объема цилиндра при прочих равных условиях у двухтактных дизелей снимается на 60—70 % большая мощность, чем у четырехтактных. Однако с увеличением давления наддува преимущество четырехтактных дизелей перед двухтактными возрастает, так как первые имеют более простую систему воздухоснабжения, более высокую экономичность, а главное - лучшую приспособленность к переменным эксплуатационным нагрузкам и разным сортам топлива и массла.

Все тепловозные дизели относятся к безкомпрессорным двигателям с внутренним смесеобразованием, самовоспламенением и водяным охлаждением. Большинство тепловозных дизелей имеет газотурбинный наддув и промежуточное охлаждение надувочного воздуха. Рабочий процесс этих дизелей характеризуется высоким давлением наддува (0,12— 0,18) МПа, средними эффективными давлениями до 1 МПа у двухтактных и 1,4—1,8 МПа у четырехтактных, высокими и 12—15 раз) степенями сжатия при коэффициенте избытка воздуха в цилиндре 1,8-2,5 и давлении сгорания до 8—12 МПа. Дизели на тепловозах с электрической передачей средней быстроходности (средняя номинальная скорость поршня 7 - 10 м/с, частота вращения 800 — 1000 об/мин).

На отечественных тепловозах с электрической передачей получили распространение дизели.

Д40 (14Д40, 11Д45)

Y-образные с прямоточной клапанно-шелевой продувкой, двухступенчатым комбинированным наддувом и промежуточным охлаждением воздуха в охладителе пластинчатого типа с поперечным током воды и воздуха (11Д45) (дизель 14Д40 охладителя воздуха не имеет). Блок цилиндров сварной с вваренными штампованными постелями коренных подшипников. Коленчатый вал литой из высокопрочного чугуна с азотированными поверхностями шеек. Шатуны (главные и прицепные) из легированной стали, в верхних головках запрессованы стальные втулки, залитые свинцовистой бронзой. Шатунные и коренные подшипники тонкостенные с бронзовой заливкой и приработочным покрытием. Поршни составные с чугунным корпусом и вставкой из алюминиевого сплава, имеют по четыре компрессионных и два маслосъемных кольца. Втулка цилиндра чугунная, с водяной рубашкой, ниже которой расположены 18 продувочных окон. Крышка цилиндра составная — из чугунного днища, охлаждаемого водой, и алюминиевого корпуса. Четыре выпускных клапана с наплавкой из жаропрочного сплава приводятся от кулачкового распределительного вала через штанги и рычажный механизм с гидротолкателями. Распределительный вал расположен в развале блока и приводится шестеренной передачей от вала дизеля. Топливные насосы высокого давления блочные, форсунки закрытого типа.

Дата добавления: 2015-03-20; просмотров: 2436;