Шихтовые материалы для получения стали.

Выыплавка стали – один из важнейших технологических этапов в черной металлургии, так как технические свойства готовой продукции: труб, металлопроката, др., напрямую зависят от химического состава и качествастального слитка, что в свою очередь определяются технологией.

Заданные в мартеновскую (конверторную) плавку материалы обычно делят на группы. Основная группа – металлошихта, в состав которой входит чугун, стальной (иногда чугунный) лом; ферросплавы, а также железо из:

· руды;

· агломерата;

· окатышей и др.

Чугун в сталеплавильных агрегатах, как правило, используется в жидком виде и поступает непосредственно из доменного цеха или после дополнительной оптимизации его химического состава в процессе внепечной обработки. Иногда жидкий чугун дополняется небольшим количеством холодного чугуна в «чушках». На предприятиях, не имеющих доменного производства, в шихте используют только твердый чугун, который задают непосредственно в плавку или предварительно расплавляют в специальных плавильных печах. Стальной лом в составе металлошихты включает оборотные отходы своего предприятия (обрезки при раскрое металла, производственный брак, отходы литья, др.), Количество и состав лома зависит от марки выплавляемой стали, количества и химсостава чугуна. Лом учитывают по группам и видам. Особому учету подлежит легированный лом. Ферросплавы представляют собой сплав железа с другими (в том числе, легирующими) элементами.. Количество и состав применяемых ферросплавов строго индивидуально для каждой марки выплавляемой стали.Вторая после металлошихты группа материалов для сталеплавильного производства — добавочные материалы. К ним относятся: твёрдые окислители (руда железная и марганцевая, агломерат, окатыши, окалина), известь, плавиковый шпат, топливо для карбюрации металла и др.

28. Этапы процесса выплавки стали. Особенности технологий для получения стали различных марок.

1. Первый этап( окисление)

На этом этапе идет расплавление шихты и нагрев жидкого металла. Температура металла невысока. Начинается интенсивное окисление железа, так как оно содержится в наибольшем количестве в чугуне и по закону действующих масс окисляется в первую очередь. Одновременно начинает окис-лятся примеси Si, P, Mn. Образующийся оксид железа (FeO) при высоких температурах растворяется в железе и отдает свой кислород более активным элементом (примесям в чугуне), окисляя их. Чем больше оксида железа содержится в жидком металле, тем активнее окисляются примеси. Для ускорения окисления примесей в сталеплавильную печь добавляют железную руду, окалину, содержащие оксиды же-леза.

2. Второй этап

Этап начинается по мере прогрева металлической ванны до более высоких температур, чем на первом этапе. При повышении температуры более интенсивно протекает реакция окисления углерода, проходящая с поглощением тепла. Для окисления углерода на этом этапе в металл вводят зна-чительное количество руды, окалины или вдувают кислород.Образующийся в металле оксид железа реагирует с углеродом и пузырьки оксида углерода СО выделяются из жидкого металла, вызывая кипение ванны. При кипении ванны:

уменьшается содержание углерода в металле;

выравнивается температура и состав ванны;

удаляются частично неметаллические включения в шлак.

Все это способствует повышению качества металла.

В этот же период создаются условия для удаления серы из металла.

3. Третий этап

Этот этап является завершающим, в котором производится раскисление и, если требуется, легирование стали. Раскисление представляет собой технологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое соединение и удаляется из металла. При плавке повышенное содержание кислорода в металле необходимо для окисления примесей. В готовой же стали кислород является нежелательной примесью, так как понижает механические свойства стали, особенно при высоких температурах.

Для раскисления стали используют элементы-ракислители, обладающие большим сродством к кислороду, чем железо. В качестве раскислителей используют марганец, кремний, алюминий. существует несколько способов раскисления стали. Наиболее широко применяются:

осаждающий способ;

диффузионный.

29. Конструкция мартеновской печи. Технология выплавки стали в мартеновской печи.

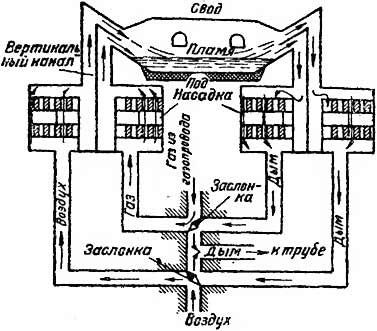

Способ характеризуется сравнительно не большой производительностью и возможностью производства вторичного металла. Вместительность печи составляет до 900т. Способ позволяет получать качественную сталь. Мартеновская печь по устройству и принципу работы является тамильной, отражательной, регенеративной печью.

Способ характеризуется сравнительно не большой производительностью и возможностью производства вторичного металла. Вместительность печи составляет до 900т. Способ позволяет получать качественную сталь. Мартеновская печь по устройству и принципу работы является тамильной, отражательной, регенеративной печью.

В плавильном пространстве сжигается газообразное топливво или мазут. Для подогрева воздуха и газа печь имеет 2 регенератора. Отходящие газы 1500-1800C, воздух 1200С.

В печь загружают железную руду и известняк, а после подогрева подают скраб. После разогрева скраба в печь заливают чугун. В период плавки за счёт оксидо руда интенсивно окисляется. Оксиды образуют шлакс высоким содержанием оксидов железа и Mn

После эттго проводят период кипения ванны. В печь погружают железную руду и продувают ванну. Для удаоения серы подводят новый шлак, подавая на зеркало металла известь с добавлением баксита.Затем проводят раскисление металлав 2 этапа;

1.Сначала раскисление идёт путём окисления углерода в металлпри одновременной подаче в ванну раскислителей

2. окончательное раскисление AL и FeSi осуществляется в ковше при выпуске стали.

Дата добавления: 2015-03-19; просмотров: 1970;