Особенности технологии получения губчатого железа в шахтных печах. Mydrex- процесс и XYL -процесс. Получение металлизованных окатышей.

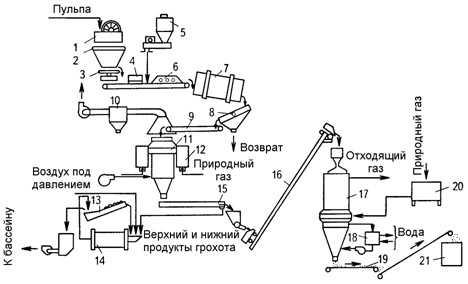

Рисунок 5.1 – Технологическая схема процесса Мидрекс: 1 – дисковый фильтр; 2 – промежуточный бункер; 3 – тарельчатый питатель; 4 – весы; 5 – бункер с бентонитом; 6 – смеситель; 7 – барабанный окускователь; 8 – грохот для сырых окатышей; 9 – ленточный питатель; 10 – пылеуловитель; 11 – печь для обжига окатышей; 12 – камера горения; 13 – спиральный классификатор; 14 – шаровая мельница; 15 – грохот для обожженных окатышей; 16 – скиповый подъемник; 17 – шахтная печь для получения губчатого железа; 18 – газовый холодильник; 19 – транспортер губчатого железа; 20 – установка конверсии; 21 – бункер для губчатого железа

Рисунок 5.1 – Технологическая схема процесса Мидрекс: 1 – дисковый фильтр; 2 – промежуточный бункер; 3 – тарельчатый питатель; 4 – весы; 5 – бункер с бентонитом; 6 – смеситель; 7 – барабанный окускователь; 8 – грохот для сырых окатышей; 9 – ленточный питатель; 10 – пылеуловитель; 11 – печь для обжига окатышей; 12 – камера горения; 13 – спиральный классификатор; 14 – шаровая мельница; 15 – грохот для обожженных окатышей; 16 – скиповый подъемник; 17 – шахтная печь для получения губчатого железа; 18 – газовый холодильник; 19 – транспортер губчатого железа; 20 – установка конверсии; 21 – бункер для губчатого железа

Технологический процесс включает получение сырых окатышей диаметром около 13 мм (9 – 15 мм), упрочняющий обжиг их в шахтной печи и металлизацию в реакторе шахтного типа.

Исходная пульпа, проходя через дисковый фильтр, промежуточный бункер, тарельчатый питатель и весы, смешивается с бентонитом, который используется в качестве связующего. Эта смесь поступает в барабанный окускователь, в котором формируются сырые окатыши. После отсева мелких окатышей на грохоте сырые окатыши попадают на ленточный питатель, при помощи которого они загружаются в печь для упрочняющего обжига.

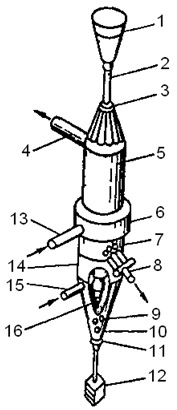

Обожженные окатыши после охлаждения до 425оС рассеваются на грохоте. Крупную и мелкую фракции направляют на шаровую мельницу, которая работает в замкнутом цикле со спиральным классификатором, а отсортированные окатыши – к двум шахтным реакторам для получения губчатого железа (рисунок 5.2). В шахтные печи могут загружаться как горячие (425оС), так и холодные окатыши.

Восстановление окатышей осуществляется газом, полученным путем конверсии природного газа углекислым газом, который отходит из реактора. Перед подачей в конвертер отходящий газ очищают от пыли и влаги.

Металлизованные окатыши (95% Fe; 0,7 – 1,0% C) охлаждают в печи циркулирующим инертным газом до 50 – 65оС, после чего непрерывно загружают в бункер, где они хранятся в инертной атмосфере перед загрузкой в электропечи.

Технология OXY+ обеспечивает генерацию восстановительного газа путем частичного окисления природного газа кислородом (в количестве 0,5 от стехиометрического) в горелке, установленной в трубопроводе восстановительного газа сразу после реформера. Это дает дополнительный восстановительный газ, позволяет контролировать его состав и температуру и снижает капитальные затраты.

Рисунок 5.2 – Схема шахтного реактора Мидрекс: 1 – загрузочный бункер; 2 – верхний динамический затвор; 3 – распределитель окисленных окатышей; 4 – выход колошникового газа; 5 – зона восстановления; 6 – коллектор восстановительного газа; 7 – верхний постоянно действующий питатель; 8 – выход охлаждающего газа; 9,10 – средний и нижний постоянно действующие питатели; 11 – нижний динамический затвор; 12 – устройство для выгрузки металлизованных окатышей; 13 – вход восстановительного газа; 14 – зона охлаждения; 15 – вход охлаждающего газа; 16 – распределитель охлаждающего газа.

Рисунок 5.2 – Схема шахтного реактора Мидрекс: 1 – загрузочный бункер; 2 – верхний динамический затвор; 3 – распределитель окисленных окатышей; 4 – выход колошникового газа; 5 – зона восстановления; 6 – коллектор восстановительного газа; 7 – верхний постоянно действующий питатель; 8 – выход охлаждающего газа; 9,10 – средний и нижний постоянно действующие питатели; 11 – нижний динамический затвор; 12 – устройство для выгрузки металлизованных окатышей; 13 – вход восстановительного газа; 14 – зона охлаждения; 15 – вход охлаждающего газа; 16 – распределитель охлаждающего газа.

Технология получения губчатого железа состоит в восстановлении железорудного материала в периодически действующих ретортах газом, который получают при паровой конверсии природного газа. Восстановление ведется в неподвижном слое кусковой руды или окатышей при избыточном давлении 0,35 – 0,4 МПа и температуре 870 – 1040оС. Нагрев руды и компенсация тепловых потерь процесса осуществляют за счет физического тепла восстановительного газа, который нагревают до 980 – 1240оС.

Восстановление в неподвижном слое обуславливает циклический характер процесса, который состоит из последовательно выполняемых операций загрузки, нагрева и восстановления, охлаждения и выгрузки губчатого железа.

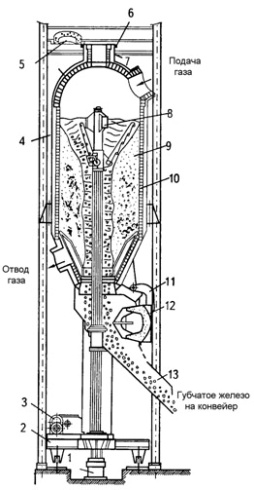

На рисунке 5.3 показана схема стационарной реторты со съемной крышкой и откидным днищем. Загрузка руды в реторту осуществляется по наклонному желобу из бункера, емкость которого равна емкости реторты. После окончания производственного цикла губчатое железо выгружается при помощи специального механизма, который перемещается вдоль фронта реторт на самоходной тележке. При этом резец, который перемещается вертикально вверх при помощи гидроцилиндра, высверливает в слое губчатого железа отверстие, через которое вместе с резцом поднимаются скребки-рычаги, которые при вращении вокруг вертикальной оси выгружают губчатое железо из реторты. По мере выгрузки губчатого железа ось цилиндра с резцом и рычагами опускается. Губчатое железо попадает на желоб и далее поступает на горизонтальный сборный конвейер, который транспортирует его в сталеплавильный цех.

Рисунок 5.3 – Конструкция реторты: 1 – гидравлический цилиндр; 2 – тележка; 3 – привод; 4 – кожух; 5 – крышка; 6 – загрузочная горловина; 7 – площадка для обслуживания; 8 – резец с рычагом для удаления губчатого железа; 9 – губчатое железо; 10 – футеровка; 11 – механизм управления откидным днищем; 12 – от-кидное днище; 13 – разгрузочный желоб

Рисунок 5.3 – Конструкция реторты: 1 – гидравлический цилиндр; 2 – тележка; 3 – привод; 4 – кожух; 5 – крышка; 6 – загрузочная горловина; 7 – площадка для обслуживания; 8 – резец с рычагом для удаления губчатого железа; 9 – губчатое железо; 10 – футеровка; 11 – механизм управления откидным днищем; 12 – от-кидное днище; 13 – разгрузочный желоб

После окончания разгрузки днище реторты очищается от мелочи, закрывается откидное днище, загружается новая порция руды и цикл повторяется.

В качестве сырья используют чистые руды, содержащие не менее 60% железа, крупностью 12 – 50 мм. При температуре 870 – 1040оС и выдержке 4 – 6 часов средняя степень металлизации железа составляет 85%.

Так как процесс восстановления руды ведется в стационарном слое, высота его ограничена. Это объясняется тем, что по мере прохождения через слой материалов температура восстановительного газа снижается. Это приводит к значительному изменению условий восстановления по высоте слоя и получению губчатого железа с неравномерной степенью металлизации. Так, например, в слое восстановленной руды высотой 1,5 м степень металлизации изменяется от 96 до 73,2%.

В свою очередь использование стационарного слоя сравнительно небольшой высоты является причиной низкой степени использования восстановительного газа. Поэтому процесс ведут в нескольких ретортах, последовательно пропуская через них газ, что позволяет увеличить степень использования восстановительного газа и сократить его расход.

Дата добавления: 2015-03-19; просмотров: 1915;