Индукционные, канальные и тигельные печи, устройство, расчет активной и полной мощности.

По устройству канальная печь напоминает конструкцию силового понижающего трансформатора, первичной обмоткой которого является индуктор, а вторичной - расплавленный металл в виде замкнутого канала.

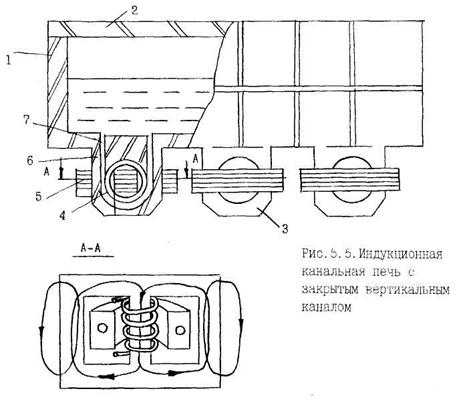

Индукционная канальная печь (рис.5.5) состоит из футерованной ванны 1, футерованной крышки 2, трех или шести индукционных единиц 3. В состав индукционной единицы входит индуктор - 4, магнитопровод 5, подовый камень 6, плавильный канал 7.

Канал может быть круглым, прямоугольным и овальным. Кожух печи выполняют из листовой стали, в печи имеются дверцы для обслуживания и сливной носок. Печь снабжена механизмом наклона для слива металла. Футеровку ванны печи выполняют из огнеупорных кирпичей. Индуктор выполняется из медных трубок, при больших мощностях (больше 250 кВт) трубки охлаждаются водой. Для изготовления индуктора применяют трубки круглого или прямоугольного сечений, а также трубки специального профиля с утолщенной стороной, обращенной наружу - к каналу с металлом.

Под действием эдс в канале с металлом возникает переменный ток , который разогревает металл. Тепловая энергия, выделяемая в металле под действием тока, определяется по выражению: Q=I22r2τ,

где r2- активное сопротивление металла в канале. Ом; τ -время протекания тока I2 через канал.

Активная мощность печи, необходимая для расплавления металла, массой Gm, за время τ пл, определяется по формуле: P1 = Gm Сэм/τ плηП,

где Сэм - энтальпия металла при температуре разливки, Вт. ч/кг;

ηП - общий кпд печи, берется по таблицам, составленным из практики эксплуатации печей.

Полная мощность, подводимая к индуктору, определяется по выражению

S1=U1I1=P1/cosφ

где I1 ток индуктора; cosφ - естественный косинус фи печи.

Активную мощность, выделяемую в канале, определяем по выражению:

P2=P1- PЭП = I2r22

где PЭП - электрические потери в индукторе, Вт. Электрические потери индуктора состоят из потерь в меди Рм и потерь в стали индуктора Рс:

PЭП = Рм + Рс

Потери в меди и стали индуктора определяются по выражениям:

Рм = I12r , Рс = pCGC

где r - активное сопротивление индуктора. Ом; рс - удельные потери в стали, Вт/кг; Gc - масса магаитопровода индуктора, кг. Сила тока в канале определяется по выражению

I2 = I1W1

При сливе металла часть его остается в печи, во избежание замораживания ИКП. Если из печи вылить весь жидкий металл и загрузить холодную шахту, то она не расплавится, так как вторичная цепь будет разомкнута. Невозможность полного слива металла усложняет переход от одной марки к другой, так как приходится проводить несколько промежуточных промывочных плавок. Взаимодействие тока индуктора с током, протекающим в металле (канале) печи, вызывает электродинамические силы, перемешивающие металл.

От воздействия тока в канале с магнитным потоком, создаваемым этим же током, возникает сжимающий эффект, проявляющийся в сжимающем усилии, действующем на жидкий металл. При сильных магнитных полях усилия настолько велики, что могут вызывать пережатие металла в канале и прекращение протекания тока. Усилию сжатия противодействует статическое давление столба металла в канале и вне его. В начале плавки давление столба металла в канале невелико, поэтому плавку начинают на небольших токах. По мере расплавления металла давление столба металла увеличивается, увеличивают и ток индуктора. Для регулирования мощности тока индуктора ИКП снабжаются многоступенчатыми электропечными трансформаторами.

В ИКП плавят чугун, медь, алюминий, цинк, латунь, бронзу и другие металлы. Выпускают ИКП емкостью от 0,4 до 160 т жидкого металла. Кроме ИКП с вертикальным каналом выпускается и печи с горизонтальным каналом. Они обладают большей стойкостью футеровки ванны и канала.

Индукционные тигельные печи

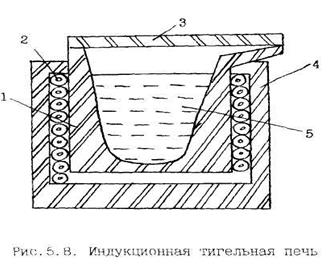

| Индукционная тигельная печь (рис.5.8) состоит из тигеля 1, индуктора 2, футерованной крышки 3, кожуха 4, расплавленного металла 5. Принцип действия индукционной тигельной печи (ИТИ) основан на поглощении электромагнитной энергии материалом шихты. Распределение энергии в шихте зависит от частоты тока, геометрических соотношений диаметра тигля и диаметра индуктора, размеров и электрофизических свойств шихты. |

|

Неравномерное распределение энергии по сечению шихты ускоряет нагревание и расплавление шихты.

Энергия концентрируется в отдельных, прилежащих к стенкам тигля, слоях, вызывая их быстрое расплавление. Поскольку при изменении температуры изменяются как геометрические размеры сплавляемых друг с другом кусков металла, так и их магнитная проницаемость и удельное электрическое сопротивление, то частота тока выбирается из условий оптимального режима плавки, при которых процесс расплавления идет быстрее.

ИТП по частоте источника питания подразделяются на: а) печи промышленной частоты; б) печи средней частоты (150-12000 Гц) с питанием от машинных и тиристорных преобразователей частоты; в) печи высокой частоты (66 кГц и более) с питанием от ламповых и полупроводниковых генераторов.

Отсутствие канала упрощает конструкцию печи, позволяет полностью сливать металл, облегчает осмотр и ремонт футеровки. ИТП получили распространение в металлургии спецсталей м сплавов. Отсутствие концентрированных источников тепла, углеродосодержащих электродов, позволяет получать стали и сплавы высокой степени чистоты по углероду и газам. Электродинамическое движение металла обеспечивает получение однородного сплава с заданным химическим составом. Однако в ИТП шлаки малоэффективны, так как нагреваются от металла. ИТП выпускаются емкостью 0, 06 - 60 т жидкого металла.

Мощность, которую необходимо подвести к индуктору для расплавления металла массой GM и перегреве расплава до конечной температуры tMK, определяется по формуле

Р1=РПОЛ + ΣРМП + РЭП

где Рпол - полезная мощность, необходимая для нагрева, расплавления шихты и перегрева расплава, Вт; ΣРМП - суммарные тепловые потери печи, Вт.

Суммарные тепловые потери печи состоят из тепловых потерь через стены, под, крышку тигля и тепловых потерь излучением, методика их расчета изложена в [6].

Полезная мощность определяется по выражению

РПОЛ = GМ(сШ(tМП - tШ) + сЖ(tМК – tМП) + λМП)/τПЛ

где смк - температура плавления металла, °С; tШ - начальная температура шихты; °С; Сш - удельная теплоемкость шихты, Вт.ч/кг*°С; Сж - удельная теплоемкость жидкого расплава, Вт.ч/кг*°С; λМП - скрытая теплота плавления, Вт.ч/кг.

Полная мощность, подводимая к индуктору, определяется по выражению (5.20), активная мощность, выделяющаяся в тигле,- по выражению (5.21). Активная мощность P1 может быть определена также по выражению

Р1=РПОЛ/ηП= РПОЛ/ηЭηМ

где ηЭ,ηМ - соответственно, электрический и тепловой кпд печи.

Система стабилизации скорости с положительной обратной связью по току якоря.

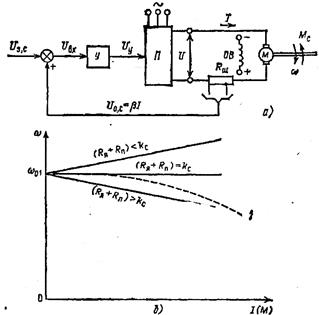

Схема замкнутой системы с положительной обратной связью по току приведена на рис. 3.21, а. В качестве датчика тока в этой системе может быть использован шунт с сопротивлением RШ. Падение напряжения на RШпропорционально току якоря I. В результате сигнал обратной связи по току определяется как: UОС = βI, где β — коэффициент обратной связи по току, имеющий размерность ом.

Отметим, что в качестве резистора RШчасто используется обмотка дополнительных полюсов и компенсационная обмотка.

Сигнал на входе усилителя в данной системе определяется суммой задающего и сигнала обратной связи, т.е. UВХ = UЗС + βI.

Выражения для электромеханической и механической характеристик ДПТ в замкнутой системе:

где kС =kУ kП β— общий коэффициент усиления системы.

Анализ жесткости получаемых характеристик проведем, сопоставляя суммарное сопротивление цепи якоря RЯ + RП с общим коэффициентом усиления kС, также имеющим размерность ом. Нетрудно заключить, что

где kС =kУ kП β— общий коэффициент усиления системы.

Анализ жесткости получаемых характеристик проведем, сопоставляя суммарное сопротивление цепи якоря RЯ + RП с общим коэффициентом усиления kС, также имеющим размерность ом. Нетрудно заключить, что

|

|

при RЯ + RП > kС характеристики ДПТ имеют отрицательную жесткость,

при RЯ + RП = kС — бесконечно большую жесткость, а

при RЯ + RП < kС жесткость характеристик положительна. Характеристики, соответствующие этим трем соотношениям, показаны на рис. 3.21,6.

Таким образом, при использовании положительной обратной связи по току могут быть получены характеристики любой жесткости, в том числе и положительной. Однако из-за непостоянства коэффициента усиления системы kc в результате наличия положительной обратной связи реальные характеристики имеют нелинейный характер (кривая 1), поэтому такая связь обычно используется в совокупности с другими, например с обратной связью по напряжению.

Устройство и принцип работы воздушного выключателя высокого напряжения.

Воздушные выключатели принадлежат ко второй группе выключателей - к газовым. В них для гашения дуги и деионизации дугового промежутка используется сжатый воздух, обдувающий дугу в продольном или поперечном направлении.

Принцип гашения дуги сжатым воздухом заключается в том, что межконтактный промежуток обдувается чистым сжатым воздухом, лишенным заряженных частиц. При этом дуга и ее опорные поверхности интенсивно охлаждаются, а ее сечение уменьшается. Одновременно этот же поток воздуха выносит из межконтактного промежутка продукты горения дуги, представляющие собой хорошо проводящую среду. Место этих продуктов теперь занимает свежий неионизированный воздух, способный выдержать напряжение, восстанавливающееся на контактах выключателя. Задача дугогаси-тельной камеры заключается в быстром и полном замещении ионизированной среды свежим, обладающим высокой электрической прочностью воздухом.

Существует два типа дугогасительных камер, получивших распространение на практике. В камерах первого типа поток сжатого воздуха параллелен стволу дуги. Это так называемая камера продольного дутья. В других - поток гасящего воздуха перпендикулярен оси ствола дуги. Их называют камерами поперечного дутья. На рис. 5-14, б, в, г и д показаны схемы камер продольного, а на рис. 5-14, а - поперечного дутья.

Камеры продольного дутья имеют преимущественное распространение во всем диапазоне напряжений от 3 до 750 кВ, на которые строятся выключатели, так как они позволяют создать аппарат, отвечающий самым жестким требованиям по номинальной мощности отключения, номинальному току и быстродействию. Камеры поперечного дутья из-за громоздкости конструкции и больших габаритов применяются ограниченно, лишь в выключателях 6 - 20 кВ.

Важным элементом дугогасительной камеры воздушного выключателя является сопло, сжатый воздух из которого в процессе отключения выбрасывается в дуговой промежуток со скоростью звука.

Применение соплообразных контактов ограничивается электрической прочностью промежутка между контактным стержнем и контактом-соплом. Отводить в процессе отключения сопло от стержня на очень большое расстояние нельзя, так как при этом эффект уплотнения воздуха перед соплом (который необходим для быстрого повышения электрической прочности), будет проявляться недостаточно. Наиблагоприятнейший для гашения дуги раствор контактов в таких конструкциях составляет всего 35 - 40 мм. При этом достигается максимально возможная отключающая способность выключателя. Так как это расстояние недостаточно, чтобы выдержать при атмосферном давлении приложенное к выключателю напряжение, изоляционное расстояние создается включенным последовательно с дугогасительными контактами и находящимся вне камеры специальным отделителем, нож которого начинает двигаться после погасания дуги. После размыкания отделителя подача сжатого воздуха в камеру прекращается и главные контакты смыкаются под действием пружины. Последующее включение выключателя производится ножом отделителя. С учетом неудовлетворительной работы открытых отделителей в условиях гололеда созданы выключатели, у которых контакты отделителя находятся внутри фарфоровой покрышки и размыкаются сжатым воздухом (см. рис. 5-12, б). В выключателях, не имеющих отделителя, включенного последовательно с контактным промежутком, раствор контактов увеличивается до необходимой изолирующей длины, а межконтактный промежуток заполняется сжатым воздухом.

Отключающая способность воздушного выключателя ограничивается появлением обратного подпора давления. Большие токи короткого замыкания дросселируют поток дутья, создавая за соплом противодавление из-за чрезмерного нагревания сжатого воздуха. При этом возникает «закупорка» сопла и дутье резко ухудшается. Число повторных зажиганий дуги зависит от того, будет ли противодавление, возникшее после первой полуволны тока, повышаться дальше. Хорошо рассчитанные и сконструированные выключатели гасят дугу уже после первой полуволны, самое позднее - после третьего перехода тока через нуль.

Было предложено для ускорения повышения электрической прочности дугового промежутка добавлять в свежий воздух электроотрицательные газы, жадно поглощающие электроны (например, фтор и его соединения). Однако практического использования этого предложения не было.

Так же как и у масляных выключателей, повышение отключающей способности воздушных выключателей достигается увеличением количества разрывов дуги, число которых достигает у выключателя 750 кВ, например, шестнадцати. Для выравнивания распределения напряжения между разрывами параллельно с ними подключают шунтирующие сопротивления, которые одновременно замедляют скорость повышения восстанавливающегося напряжения и еще увеличивают тем самым отключающую способность выключателя. Поскольку воздушные выключатели не обладают свойством демпфирования восстанавливающегося напряжения, их разрывы шунтируются сопротивлениями небольших значений (например, 2 - 3 кОм на разрыв). Такие сопротивления не только замедляют скорость повышения восстанавливающегося напряжения, но и существенно снижают его пики. Ввиду больших значений остаточных токов в этом случае отделитель выключателя дополняется выключателем нагрузки.

ВНВ - новая, полностью унифицированная серия воздухонаполненных воздушных выключателей модульной конструкции, имеющих много стандартных элементов. Эти выключатели подготовлены к выпуску на все напряжения от 110 до 1150 кВ. Дугогасительная камера выключателя ВНВ постоянно заполнена сжатым воздухом. Контактная система каждой камеры образует при отключении два разрыва. В процессе отключения контакты расходятся сначала на расстояние, оптимальное для гашения дуги, а затем перемещаются на необходимое изоляционное расстояние. Воздушные выключатели строятся на все напряжения от 3 до 750 кВ, на номинальные токи до 4 кА (генераторные выключатели до 12 кА) и на широкий диапазон мощностей отключения от 300 MBА (10 кВ) до 50 000 MBА (750 кВ).

Условия выбора сечения жил кабелей и проводов в сетях выше 1000 В.

Сечения проводов и жил кабелей должны выбираться в зависимости от ряда факторов, которые разделяются на технические и экономические.

Технические факторы, влияющие на выбор сечений, следующие:

1)нагрев от длительного выделения тепла рабочим (расчетным) током;

2)нагрев от кратковременного выделения тепла током короткого замыкания;

3)потери (падение) напряжения в жилах кабеля или проводах воздушной линии от проходящего по ним тока в нормальном и аварийном режимах;

4)механическая прочность - устойчивость к механической нагрузке (собственная масса, гололед, ветер);

5)коронирование - фактор, зависящий от применяемого напряжения, сечения провода и окружающей среды.

Методика выбора сечения при U ≤ 35 кВ:

- Выбор сечения по экономической плотности тока: F = Iнб / jэк.

- Проверка выбранного сечения по длительно-допустимому току: Iрасч ≤ Iдлит. доп.

- Проверка кабелей по термической стойкости.

- Проверка по потере напряжения: ΔUдоп = ± 5% Uном.

- Проверка проводов по механической прочности. (проверка на корону не производится)

- Окончательно выбирается наибольшее сечение.

Методика выбора сечения при U ≥ 110 кВ:

- Выбор сечения по экономической плотности тока: F = Iнб / jэк.

- Проверка выбранного сечения по длительно-допустимому току: Iрасч ≤ Iдлит. доп.

- Проверка кабелей по термической стойкости.

- Проверка проводов по условиям короны (проверка проводов по потере напряжения не производится).

- Проверка кабелей по потере напряжения.

- Проверка проводов по механической прочности не производится, т.к. сечение проводов по условиям короны превышает сечение по механической прочности.

- Окончательно выбирается наибольшее сечение.

Экономический выбор целесообразного сечения по ПУЭ производят по так называемой экономической плотности тока в зависимости от металла провода и числа часов использования максимума нагрузки в соответствии с выражением sЭ = IР / jЭ

где /р — расчетный ток; jэ — экономическая плотность тока.

Выбор сечения жил кабелей по нагреву током короткого замыкания. Для выбора термически устойчивого сечения жил кабеля необходимо иметь значение установившегося тока короткого замыкания из соответствующего расчета и возможное время прохождения этого тока через кабель. Время определяется уставкой защиты, которая имеет наибольшее значение выдержки времени (если есть несколько видов защиты).

Определение сечения по термической стойкости производится по формуле

,

,

где С – постоянный коэффициент, равный для алюминиевых жил 10,5  , I(3)К – ток КЗ в конце кабельной линии, tП – приведённое время действия тока КЗ:

, I(3)К – ток КЗ в конце кабельной линии, tП – приведённое время действия тока КЗ:

tП = 1,1· tОТКЛ = 1,1· (tВЫК + tРЗ),

где tОТКЛ – время отключения тока КЗ, tРЗ – время действия релейной защиты.

Кабели, защищенные плавкими токоограничивающими предохранителями, на термическую стойкость к токам к. з. не проверяются, поскольку время срабатывания предохранителя мало (0,008 с) и выделившееся тепло не в состоянии нагреть кабель до опасной температуры.

Выбор сечений жил кабелей и проводов воздушных линий по потерям напряжения. Потери напряжения в трехфазной линии переменного тока могут быть приближенно определены из выражения

∆U = √3 IР(rcosφ + xsinφ)

IР - расчетный ток линии, А; r и х - активное и индуктивное сопротивления линии, Ом; cosφ - коэффициент мощности в конце линии.

Если пренебречь индуктивным сопротивлением проводов линии, когда х < 1/3, то потери напряжения будут равны:

∆U = IР rcosφ , где r = l / γs, следовательно,

∆U = √3 IР lcosφ / γs → s = √3 IР lcosφ / γ∆U

Принцип построения преобразователя частоты.

Различные ПЧ, которые нашли применение в частотных асинхронных ЭП, можно разделить на две группы, отличающиеся используемыми техническими средствами и структурой.

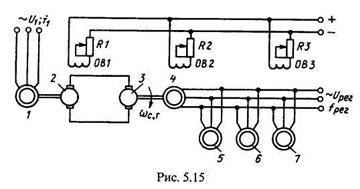

Первую группу составляют так называемые электромашинные вращающиеся ПЧ, в которых для получения переменной частоты используются обычные или специальные электрические машины. На рис. 5.15 приведена схема ПЧ с синхронным генератором 4, от

| которого питаются три асинхронных двигателя 5... 7. Преобразователь состоит из двух частей: агрегата постоянной скорости, включающего в себя асинхронный двигатель 1 (вместо него может быть использован двигатель любого типа) и приводимый им во вращение генератор постоянного тока 2, и агрегата переменной скорости, состоящего из регулируемого двигателя постоянного тока |

|

3, приводящего во вращение синхронный генератор переменной частоты. Двигатель 1 питается от сети со стандартной частотой f = 50 Гц, а на выводах синхронного генератора 4 частота и напряжение могут регулироваться. С помощью резистора R1, в цепи обмотки возбуждения генератора 2 изменяется напряжение, подводимое к якорю двигателя 3, и тем самым его скорость и скорость генератора 4. При этом меняется частота напряжения на выводах синхронного генератора 4, определяемая выражением fРЕГ =рωсг /(2π), а значит, и на двигателях 5... 7. Напряжение на этих двигателях регулируется с помощью резистора R3 включенного в цепь обмотки возбуждения синхронного генератора 4.

Применение ПЧ позволяет плавно регулировать скорость двигателей 5... 7 в широком диапазоне, однако процесс регулирования частоты в электромашинном ПЧ имеет существенные недостатки. Для создания такого преобразователя необходимы четыре электрические машины, рассчитанные на полную мощность потребителей (группы АД), что определяет его громоздкость и высокую цену, особенно при больших мощностях нагрузки. Двойное преобразование энергии - энергии переменного тока с частотой f = 50 Гц в энергию постоянного тока и затем опять в энергию переменного тока регулируемой частоты - сопровождается потерей энергии во всей цепи, определяя невысокий КПД системы.

В настоящее время большое распространение получили статические ПЧ, названные так потому, что в них используются не имеющие движущихся частей элементы и устройства, такие как полупроводниковые приборы, реакторы, конденсаторы и др. Развитие статических ПЧ особенно ускорилось в связи с массовым производством тиристоров и силовых транзисторов. Использование статических ПЧ позволило повысить технико-экономические показатели регулируемого частотного ЭП: увеличить его КПД и быстродействие, устранить шум и упростить обслуживание. Статические ПЧ могут быть без звена постоянного тока с непосредственной связью питающей сети и нагрузки и с промежуточным звеном постоянного тока.

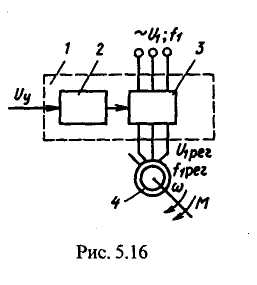

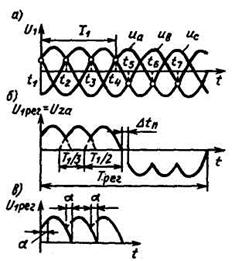

Схема ПЧ без звена постоянного тока (позиция 1 на рис. 5.16) включает в себя силовую часть 3, с которой связан асинхронный двигатель 4, и блок управления 2. С и помощью этой схемы осуществляется преобразование электрической энергии переменного тока стандартных напряжения U1, и частоты f1 в энергию переменного тока с регулируемыми напряжением U1РЕГ и частотой f1рег. Силовая часть ПЧ выполняется на базе полупроводниковых приборов (тиристоров или транзисторов), управляемых сигналами с блока 2, и в некоторых случаях содержит coгласующие трансформаторы.

Изменяя с помощью системы управления момент подачи импульсов на тиристоры, можно регулировать напряжение нагрузки от 0 (α = 90°) до максимального значения (α = 0).

Установки диэлектрического нагрева: устройство, расчет мощности, источники питания.

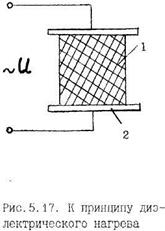

Нагрев диэлектрических материалов основан на выделении энергии в объеме непроводящего тела при наложении на него переменного электрического поля. При помещении диэлектрика 1 в электрическое поле конденсатора 2 частицы диэлектрика поляризуются, заряжаются.

| Различают электронную, атомную, дипольную и электролитическую поляризации. Если электрическое поле переменное, то возникнут колебания заряженных частиц, в диэлектрике возникнет ток смещения. Ток проводимости отсутствует, так как отсутствуют в диэлектрике свободные электроны. Тепло в диэлектрике выделяется при колебании заряженных частиц под действием переменного электрического поля. Чем выше частота электрического поля, тем больше тепла выделяется в диэлектрике. Нагрев однородного диэлектрика характеризуется равномерным выделением мощности во всем объеме нагреваемого тела. Диэлектрический нагрев используется для следующих процессов: |

|

1) сушка древесины, бумаги, керамики, фруктов, зерна;

2) сварка пластикатов и синтетических тканей (сварка труб

из винипласта, дождевых плащей, обуви, галантереи и пр.);

3)склеивание древесины (используется избирательность диэлектрического нагрева ~ нагревается клей до температуры его поляризации 260°С - вследствие более высокой диэлектрической проницаемости клея но сравнению с древесиной);

4} плавка диэлектриков и плохо проводящих материалов (кремний, германий, а также окислы MgO, ZnO2,SiO2 для получения огнеупоров).

Рабочие конденсаторы, так же, как и индукторы для поверхностной закалки, изготавливаются индивидуально в зависимости от формы нагреваемого изделия (рис.5.18).

Мощность, выделяющаяся в диэлектрике, определяется следующим образом:

Коэффициент диэлектрических потерь tg6 зависит от природы диэлектрика, наличия примесей, частоты f. Так, например, наличие влаги и увеличение температуры приводят к увеличению tgδ.

Электрическая емкость плоского конденсатора определяется по формуле

С = ErE0F / е ,

где Ео - диэлектрическая постоянная; Ег – диэлектрическая проницаемость нагреваемого материала, Ф/М; F - площадь пластины рабочего конденсатора, е - расстояние между пластинами, м.

Подставив (5.48) в (5.47), получим

где Е - напряженность электрического поля между пластинами конденсатора, кВ/м, Е = U/е ; V - объем нагреваемого тела, м3

V = F.e .

Удельная активная мощность, выделяющаяся в единице объема диэлектрика, определяется по формуле

Из формулы (5.50) видно, что практически единственным путем увеличения удельной мощности, т. е. скорости нагрева, является повышение частоты f, так как диэлектрическая проницаемость Ег и тангенс угла диэлектрических потерь tgδ определяются материалом нагреваемого тела, а величина напряженности электрического поля ограничивается величиной пробивного напряжения. Учитывая, что tg мал, приходим к выводу, что эффективный нагрев диэлектриков осуществим только на высоких частотах в десятки и сотни мегагерц.

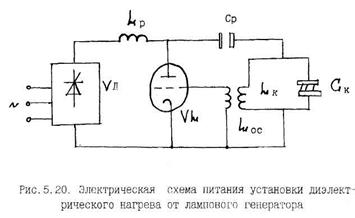

Источниками питания установок диэлектрического нагрева являются ламповые высокочастотные генераторы, устройство их такое же как и высокочастотных генераторов для поверхностного нагрева металлических изделий. Отличие в том, что в источниках питания установок диэлектрического нагрева нагрузкой является рабочий конденсатор, в котором находится нагреваемый материал (рис. 5.20).

| В схеме, изображенной на рис.5.20, Ср - разделительный конденсатор, не пропускает постоянную составляющую в колебательный контур, Lp - разделительная индуктивность, не пропускает высокочастотные колебания в выпрямитель. Установки диэлектрического нагрева питаются от сетей промышленной частоты 50 Гц, напряжением 380 В, через повышающие трансформаторы. |

|

Мощность установок от сотен ватт до нескольких сот киловатт, частоты от 1 до 300 мГц.

Применение метода симметричных составляющих для расчета коротких замыканий и обрывов фаз.

При появлении несимметрии в электрической сети нарушается симметрия токов в фазах, фазных и линейных напряжений, падений напряжений в элементах системы и других электромагнитных величин. Из этого следует, что при несимметричном коротком замыкании или (и) появлении продольной несимметрии нельзя ограничиваться расчетом только одной фазы, как это делается при исследовании трехфазного короткого замыкания. Если при этом исходить из обычного метода расчета, потребовалось бы составить схему замещения для всех трех фаз рассматриваемой сети с учетом взаимоиндукции между ними. Полученная при этом система управлений весьма сложна, так что такой метод решения задачи громоздок даже в случае простой схемы.

Сравнительно просто несимметричные короткие замыкания и другие несимметричные режимы можно рассчитывать с использованием метода симметричных составляющих.

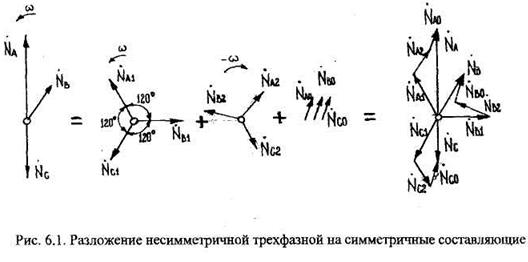

Любую несимметричную систему трех векторов можно разложить на три симметричные схемы: прямой, обратной и нулевой последовательности (рис.6.1).

Система прямой последовательности состоит из трех одинаковых векторов, сдвинутых относительно друг друга на 120° и чередующихся в такой же последовательности, как и исходная система. Система обратной последовательности также состоит из трех одинаковых векторов, сдвинутых друг относительно друга на 120°, но чередование этих векторов противоположно чередованию исходной системы. Система нулевой последовательности состоит их трех одинаковых векторов, совпадающих по направлению.

В симметричной трехфазной системе каждый вектор можно представить:

NA = a NB = a2 N,

NB = aNc = a2N,

Nc = a NA= a2 N , где а - оператор поворота; a = ej120 =-1/2+j√3/2.

По определению, приняв фазу «А» за особую (исходную) фазу, можно записать

NA = NA1 + NA2 + Nao,

Nb = NB1 + NB2 + NA1 = a2 NA1 + a NA2 + NA0,

Nc =NC1+ NC2 + Nco= aNA1 +a2NA2 + NA0 .

Строгий математический анализ несимметричных переходных процессов существенно затруднен тем, что в синхронных машинах при этом образуется пульсирующее магнитное поле ротора, которое имеет полный спектр высших гармоник. Системы токов прямой и обратной последовательности разных частот при этом оказываются взаимно связанными. Поэтому для изменения метода симметричных составляющих делаются допущения:

в симметричных цепях ток и напряжение разных последовательностей не взаимодействуют друг с другом;

каждый элемент цепи оказывает свое специфическое сопротивление токам разных последовательностей.

Следовательно, симметричные составляющие падения напряжения на некотором элементе:

∆U1 = z1I1, ∆U2 = z2I2, ∆U0 = z0I0

где z1, z2, z0 - соответственно сопротивления прямой, обратной и нулевой последовательности.

ЭДС симметричного источника питания, например синхронного генератора, образует основную симметричную систему векторов. При симметричном коротком замыкании такая система ЭДС вызывает в контуре только токи прямой последовательности.

При нарушении в системе симметрии возникают несимметричные напряжения, связанные с появлением несимметричной системы токов.

Токи обратной и нулевой последовательностей образуют в генераторе соответствующие магнитные потоки, которые сцепляясь с его обмотками в свою очередь вызывают соответствующие ЭДС. Последние можно учитывать падением напряжения в реактивном сопротивлении генератора той или иной последовательности, аналогично тому, как ЭДС реакции статора генератора учитывается падением напряжения в соответствующем реактивном сопротивлении.

Иначе говоря, можно считать, что при любом режиме генератор вырабатывает ЭДС только прямой последовательности, а ЭДС обратной и нулевой последовательностей равны нулю. Таким образом, несимметричные режимы в системе можно рассчитывать по эквивалентным однолинейным схемам замещения прямой, обратной и нулевой последовательностей (рис.6.1), полагая, что протекающие токи в схемах замещения различных последовательностей зависят лишь от действующей в схеме разности потенциалов и сопротивления соответствующей последовательности.

Уравнение для каждой последовательности имеет вид:

UA1 = E∑ - z1∑ I1,

UA2 = 0 – z2∑ I2

UA0 = 0 – z0∑ I0

где UA1, UA2, UA0, I1, I2, I0 - симметричные составляющие напряжения и тока в месте короткого замыкания (поперечная несимметрия) или обрыва фаз (продольная несимметрия),

E∑- результирующая ЭДС;

Z1∑, z2∑, z0∑ - результирующие сопротивления прямой, обратной и нулевой последовательностей относительно точки короткого замыкания или места обрыва фазы.

Какие реле используются для защиты силового трансформатора. Их устройство и назначение.

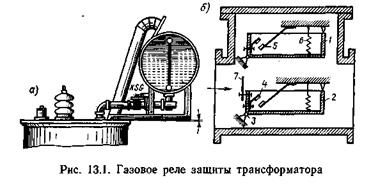

1) Газовое реле.

Газовое реле является основным элементом газовой защиты. Газовая защита основана на использовании явления газообразования в баке поврежденного трансформатора.

Обозначение - КSG. Наиболее совершенным реле является реле типа РГЧЗ-66.

| Реле устанавливается в маслопроводе между баком и расширителем. Элементы реле: 1, 2 - алюминиевые чашки; 3 – оси; 4- подвижные контакты; 5 - неподвижные контакты; 6- пружины; 7- лопасть. |

В нормальном режиме при наличии масла в кожухе реле чашки удерживаются пружинами. Контакты реле разомкнуты. При газообразовании масло из реле вытесняется, а в чашках остается. Под тяжестью масла чашки опускаются и контакты замыкаются. Сначала опускается верхняя чашка и реле действует на сигнал. Контакты нижней чашки действуют на отключение трансформатора.

При интенсивном газообразовании возникает сильный поток масла и газов из бака в расширитель через газовое реле. На пути потока находится лопасть 7, действующая вместе с нижней чашкой на общий контакт. Если скорость движения масла и газов достигает значения уставки реле, лопасть поворачивается и замыкает контакт в цепи отключения трансформатора, Предусмотрены три уставки срабатывания отключающего элементы по скорости потока масла: 0,6; 0,9; 1,2 м/с. При этом время срабатывания реле составляет tс.р==.0.,05... 0,5с. Уставка по скорости потока масла определяется мощностью и характером охлаждения трансформатора.

В нашей стране широко используется газовое реле с двумя шарообразными пластмассовыми поплавками типа ВF80-Q. Реле имеет некоторые конструктивные особенности. Однако принцип действия его такой же, как и других газовых реле.

2) Реле с насыщающимися трансформаторами тока РНТ-565.

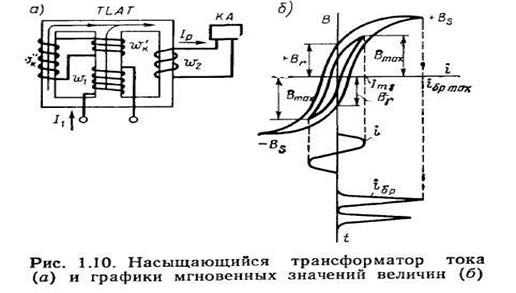

Основным элементом реле является насыщающийся трансформатор. Обозначение TLAT.

Насыщающийся трансформатор тока TLAT содержит трехстержневой ферромагнитный сердечник. Воздействующая величина (ток I1) поступает в первичную обмотку w1а к вторичной w2подключается измерительное максимальное реле тока КА. Характеристика Ip=f{I1) насыщающегося трансформатора зависит от характера изменения тока I1. Если ток I1 cинусоидальный, то магнитная индукция в сердечнике изменяется в широких пределах —Bmax<=B<=Bmax. Указанному изменению индукции пропорционально среднее значение ЭДС вторичной обмотки и ток Iр в реле. В этом случае НТТ действует как обычный трансформатор тока. Апериодическая слагающая насыщает магнитопровод и изменяет режим работы НТТ.

| На рисунке показан случай, когда ток iбр (бросок тока намагничивания включаемого силового трансформатора) из-за апериодической слагающей полностью смещен относительно оси времени. Прохождение такого тока по обмотке w1НТТ сопровождается изменением индукции только в пределах +BS>=B>=+Br. Поэтому среднее значение ЭДС вторичной обмотки и ток в реле получаются намного меньшими, несмотря на то что ток Iбр.max>Im1. Обмотки wK' и wK" предусмотрены для усиления действия апериодической слагающей. |

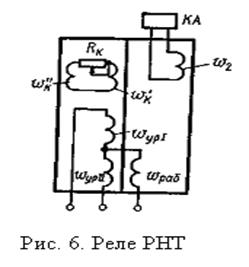

Насыщающиеся трансформаторы тока, применяемые в реле, отличаются от рассмотренных НТТ числом первичных обмоток. На магнитопроводе НТТ реле РНТ-565 кроме основной рабочей обмотки Wраб(w1) размещены дополнительные обмотки. У реле РНТ-565 они используются как уравнительные Wур I и WурII при неравенстве сравниваемых токов. Обмотки Wраб, Wур I и WурII выполнены секционированными с отводами для возможности дискретного изменения параметров реле. Во всех обмотках НТТ, кроме вторичной w2, предусмотрено переключение чисел витков для изменения уставок срабатывания реле.

Реле РНТ-565 применяются в том случае, если чувствительность токовой отсечки недостаточна. При этом требуемую чувствительность защита имеет обычно на двухобмоточных трансформаторах мощностью менее 25 МВА.

3) Реле с магнитным торможением ДЗТ-11.

Для дифференциальной защиты трансформаторов выпускаются реле с магнитным торможением типа ДЗТ-11.В реле ДЗТ-11 используется НТТ с дополнительной обмоткой управления, которая называется тормозной обмоткой. Обмотка управления предназначена для изменения характеристики НТТ. Дополнительный ток Iу, протекающий по обмотке управления изменяет степень намагничивания НТТ. С увеличением тока Iу, степень намагничивания увеличивается. Ток небаланса, протекающий по обмотке реле при переходном процессе уменьшается.

Ток срабатывания защиты c реле ДЗТ-11 зависит от числа витков и значения тока тормозной обмотки. Отстройка от бросков тока намагничивания достигается выбором тока Iс.з min по условию

Ic.з.>=kотс.*Iт.ном. (1).

Коэффициент отстройки kотс принимается равным 1,5, так как реле ДЗТ-11 имеет худшие, чем реле РНТ, параметры в отношении отстройки от неустановившихся токов из-за отсутствия в НТТ реле короткозамкнутой обмотки. Далее расчет витков НТТ реле и максимального первичного тока небаланса Iнб.рсч max1 выполняется, как и для реле РНТ. Дополнением к этому расчету является выбор числа витков тормозной обмотки Wтрм, обеспечивающих отстройку от Iнб.рсч max1.

4) Реле тока РТ-40, реле напряжения РН-53, РН-54.

Дата добавления: 2015-03-19; просмотров: 5471;