Процедура FMEA

FMEA (Failure Mode and Effects Analysis) — означает анализ видов и последствий отказов. FMEA — это методология проведения анализа и выявления наиболее критических шагов, с целью управления надежностью и безопасностью технических систем.

Следует заметить, что это не единственное определение FMEA. Согласно военного стандарта США MIL-STD-1629 «Procedures for Performing a Failure Mode, Effects and Criticality Analysis», FMEA — это процедура, с помощью которой проводится анализ всех возможных ошибок системы и определения результатов или эффектов на систему с целью классификации всех ошибок относительно их критичности для работы системы.

Область применения FMEA не ограничивается технической сферой. Метод FMEA также используется для непроизводственных отраслей, таких как: маркетинг, продажи, менеджмент, обслуживание и т. д. Таким образом,FMEA применимо для анализа видов и последствий отказов продукта, процесса, системы, услуги и т. д. на протяжении всего времени существования последнего.

FMEA был разработан для военной промышленности США как стандарт подхода к определению, анализу и категоризации потенциально-возможных отказов. Стандарт MIL-STD-1629 «Procedures for Performing a Failure Mode, Effects and Criticality Analysis» введён в действие в 1949 году. Указанный документ действует в США и по сегодняшний день.

Позже, в 1950-60-х годах стандарт был применен в аэрокосмической промышленности для предотвращения дефектов дорогих и несерийных ракетных технологий. Разработку проекта по высадке человека на луну — «Apollo», NASA проводило с применением данного подхода.

В 70х годах ХХ века методология FMEA была применена в автомобильной промышленности компанией Ford для повышения надежности и безопасности автомобилей. Компания также использовала FMEA для улучшения дизайна и производственного процесса. А с 1988 года метод начал использоваться членами «Большой Тройки». С 1993 года FMEA стал одним из требований стандартов AIAG иAmerican Society for Quality Control.

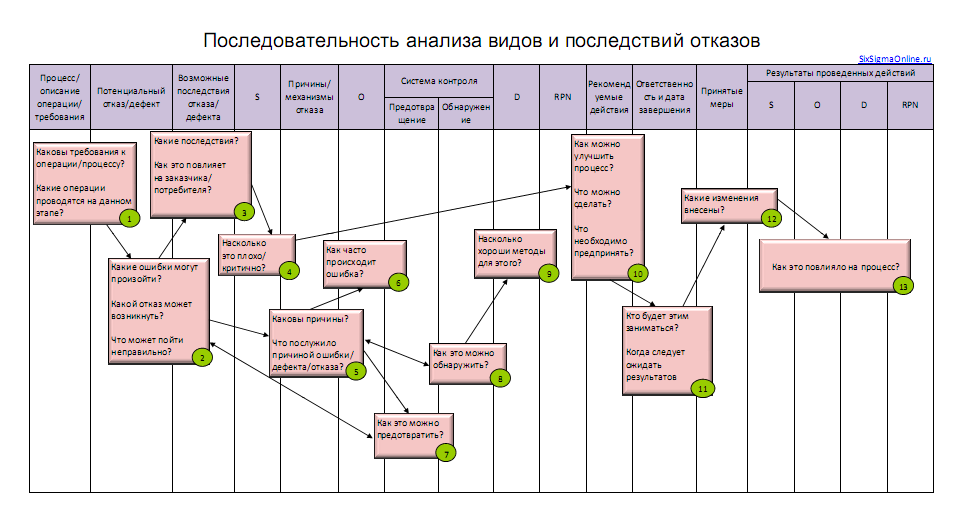

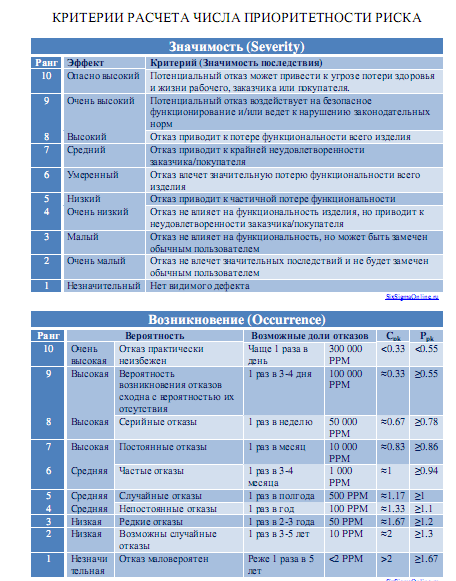

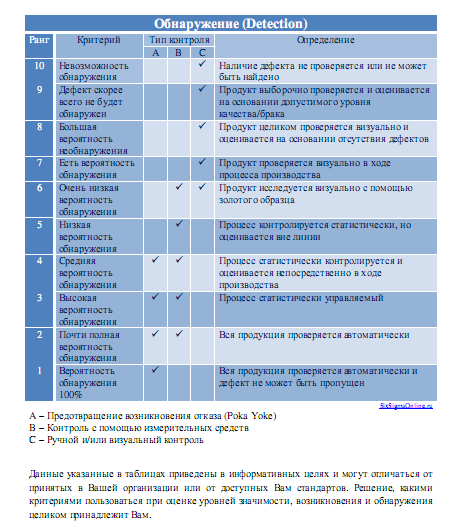

Суть методики FMEA состоит в идентификации всех потенциально возможных ошибок или отказов системы (процесса или продукта). Этот процесс основан на составлении списка всех возможных отказов с последующим его анализом и последующей числовой оценкой (рис.7.2). Составив список всех возможных ошибок, а также последствий их возникновения FMEA-команда оценивает каждый отказ по трем критериям: значимости или критичности отказа (S); частоте возникновения данного дефекта (О); и возможности обнаружения на предприятии-изготовителе (D) (рис.7.3).

В руководстве «Анализ видов и последствий потенциальных отказов. FMEA: Справочное руководство. «Крайслер Корпорэйшн», «Форд Мотор Компани», «Дженерал Моторс Корпорэйшн» приведены рекомендуемые 10-балльные шкалы оценок для указанных трех критериев. Однако чаще всего организация актуализирует эти шкалы в соответствии со спецификой производства. К примеру, может указываться частота возникновения в штуках из определенного количества изготовленной продукции или частота повторов во времени.

Впоследствии высчитывается обобщенный показатель — приоритетное число риска (ПЧР), равное произведению трех упомянутых балльных оценок (ПЧР = S∙O∙D).

ПЧР может принимать значения от 0 до 1000 и обычно сравнивается с установленным критическим значением. Если полученное ПЧР больше критического ПЧРгр, то система или процесс требуют доработки. Чаще всего принятые меры помогают снизить частоту появления (О) и/или повысить частоту обнаружения (то есть снизить значение D).

Для упрощения анализа предложены количественные оценки частоты появления отказов:

Ожидаемое наступление отказа Ассоциируемая вероятность

наступления отказа Р

Частое Р > 0,2

Вероятное 0,1 < P < 0,2

Редкое 0,01 < P < 0,1

Очень редкое 0,001 < P < 0,01

Невероятное P < 0,001

Стратегия обслуживания с контролем надежности нуждается в использовании в определенной мере средств ТД. Ее можно рассматривать как этап к переходу к полноценному обслуживанию по техническому состоянию. Рекомендуется следующая последовательность и методика проведения работ по оснащению оборудования средствами ТД.

Рис. 7.2 Последовательность анализа видов и последствий отказа

Рис. 7.3 Критерии расчета числа приоритетности риска

Определяются параметры, подлежащие постоянному или периодическому контролю для проверки алгоритма функционирования и обеспечения оптимальных режимов работы (технического состояния) оборудования.

По всем агрегатам и узлам оборудования составляется перечень возможных отказов. Предварительно проводится сбор данных об отказах оборудования, оснащаемого средствами ТД, или его аналогов. Анализируется механизм возникновения и развития каждого отказа, и намечаются диагностические параметры, контроль которых, плановое техническое обслуживание и текущий ремонт могут предотвратить отказ. Анализ отказов рекомендуется проводить по форме, представленной в табл. 7.1.

Таблица 7.1

Форма для анализа отказов и выбора диагностических параметров,

методов и средств технического диагностирования

_______________________________________________________________

(наименование оборудования)

| Прогнозируемый характер отказа | Возможные причины отказов | Физическая сущность отказа | Неисправность, предшествующая отказу | Диагностический параметр и метод диагностирования | Средства ТД | Встроенное или внешнее устройство ТД |

Определяется номенклатура деталей, износ которых приводит к отказу.

Определяются параметры, контроль которых необходим для прогнозирования ресурса или срока службы деталей и соединений.

Составляется сводный перечень диагностируемых отказов, возможные причины отказов, предшествующие отказу неисправности и т. д.

Дата добавления: 2015-03-14; просмотров: 3170;