Пневматические приводы приспособлений, устанавливаемых на поворотном или непрерывно вращающемся столе

Поворотные (делительные) столы используются для позиционной обработки деталей на сверлильных, фрезерных и агрегатных станках, а вращающиеся — для непрерывного фрезерования. На столе устанавливают несколько приспособлений и одновременно (при позиционной обработке) или последовательно (при непрерывном фрезеровании) обрабатывают соответствующее количество деталей.

За время одного оборота стола каждое приспособление проходит через загрузочную позицию, где производится раскрепление и снятие обработанной детали и установка новой. После этого приспособление с деталью проходит через рабочие позиции. Пневматический привод используется для механизации или автоматизации зажима и раскрепления деталей в загрузочной позиции. Для этого у каждого приспособления (иногда у пары смежных приспособлений) имеется свой пневмоцилиндр. Все цилиндры одновременно получают сжатый воздух через пневмораспределительную муфту, расположенную в центре стола, и каждый из них переключается в загрузочной позиции независимо от работы других.

Переключение в загрузочной позиции для раскрепления и зажима деталей производится тремя способами:

1) индивидуальным крановым пневмоаппаратом, установленным на каждом приспособлении;

2) одним общим пневмораспределителем, установленным на загрузочной позиции;

3) специальной пневмораспределительной муфтой, обеспечивающей автоматическое переключение каждого приспособления в загрузочной позиции.

В системах с индивидуальными распределителями применяются ручные устройства с плоским золотником; распределители полуавтоматического действия, работающие от упора (кулачка) на неподвижной части станка; пневмораспределители автоматического действия, управляемые соленоидами при помощи упоров и путевых выключателей.

Автоматическое закрепление может применяться только при наличии у обрабатываемых деталей вполне устойчивых баз, исключающих возможность смещения деталей при зажиме.

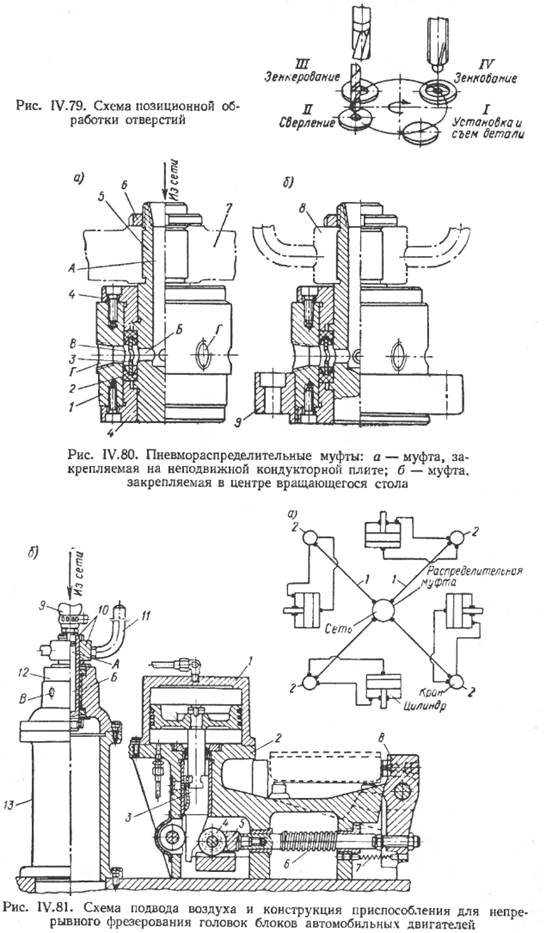

Пневмораспределительные муфты для подачи сжатого воздуха в цилиндры с индивидуальными кранами.При обработке отверстий одновременно у нескольких деталей, например по схеме, показанной на рис. IV.79, пневмораспределительная муфта (рис. IV.80, с) устанавливается на общей неподвижной кондукторной плите так, чтобы ее ось примерно совпадала с осью вращения стола.

Палец 5 муфты закреплен гайкой 6 на кондукторной плите 7. На пальце по посадке A/C установлена сборная втулка 4, привинченная к корпусу 1 муфты. Воздух из сети через центральный штуцер, закрепляемый в резьбовом коническом отверстии пальца, поступает в канал А и далее через радиальные отверстия Б попадает в кольцевую полость В муфты.

В корпусе муфты имеются выводные отверстия Г, число которых соответствует числу расположенных на поворотном столе приспособлений. К выводным отверстиям с помощью штуцеров прикрепляются трубки, подводящие воздух к распределительному крану цилиндра каждого приспособления. Между пальцем и корпусом предусмотрены уплотняющие манжеты 2 с распорным кольцом 3. Корпус 1 муфты, связанный трубками с цилиндрами приспособлений, вместе со столом свободно вращается вокруг пальца 5.

В приспособлениях для непрерывного и позиционного фрезерования применяется аналогичная муфта (рис. IV.80, б). Разница заключается в том, что в этом случае муфта с помощью фланца 9 центрируется и закрепляется на поворотной части стола, а ее палец удерживается в неподвижном положении специальным хомутиком 8, прикрепляемым к неподвижной части станка или приспособления.

На рис. IV.81, а изображена принципиальная схема привода четырех приспособлений, установленных на вращающемся столе для непрерывного фрезерования головок блоков автомобильных двигателей.

Воздух из сети подается в распределительную муфту, а от нее по трубкам 1 поступает в распределительные краны 2 цилиндров. При подходе приспособлений к разгрузочной позиции цилиндр каждого из них вручную переключается с помощью своего распределителя.

На рис. IV.81, б показана конструкция одного из приспособлений. Цилиндр 1 смонтирован на корпусе 2 приспособления. На шток поршня установлена клиновая насадка 3, через которую он действует на ролик 4, вмонтированный в толкатель 5. Давление со стороны толкателя передается на рычаг 8, зажимающий деталь.

При переключении распределительного крана в загрузочной позиции поршень поднимается вверх, а толкатель 5 и рычаг 8 возвращаются в исходное положение под действием пружин 6 и 7. После установки очередной детали кран снова переключают, осуществляется зажим, и приспособление с деталью поступает в зону обработки. Медленное вращение стола (круговая подача) позволяет выполнять этот прием, не нарушая непрерывности процесса фрезерования.

Воздух от сети подводится через шланг 9 в центральный канал А пальца 10. От вращения палец удерживается специальным хомутиком 11, связанным с неподвижной частью станка. Из канала А по радиальным отверстиям воздух поступает в кольцевую полость Б и далее через четыре радиальных отверстия В в корпусе 12 муфты и трубопроводы — в цилиндры приспособлений.

Пневмораспределительная муфта смонтирована на колонке 13 и вращается вместе со столом.

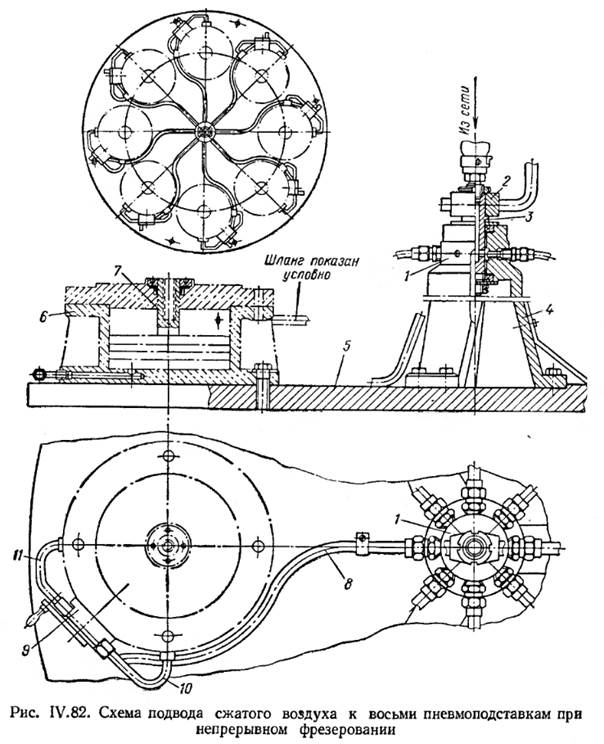

На рис. IV.82 показан привод для восьми приспособлений, устанавливаемых на вращающемся столе при непрерывном фрезеровании. Как и в предыдущей схеме, корпус пневмораспределительной муфты 1 смонтирован на колонке 4 в центре стола 5 и вращается вместе с ним; палец 3 муфты удерживается от вращения хомутиком 2, прикрепленным своими отростками к корпусу шпинделя станка.

Рабочие приспособления (наладки) монтируются на пневмоподставках 6 и приводятся в действие штоком 7 с резьбовым отверстием, в которое ввинчиваются тяги; конструкция тяг зависит от конструкции силовых механизмов, непосредственно зажимающих обрабатываемые детали (на схеме не показаны).

Сжатый воздух из муфты 1 через трубки 8 поступает в распределительные краны 9, смонтированные на корпусах пневмоподставок. Далее, в зависимости от положения рукояток, воздух через трубки 10 и 11 поступает в верхнюю или нижнюю полость цилиндра.

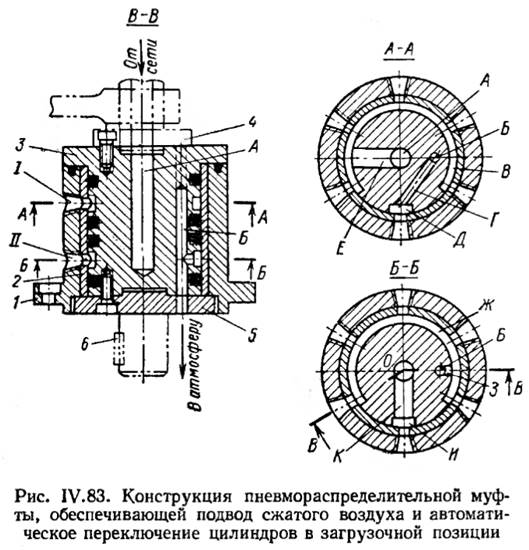

Пневмораспределительная муфта, обеспечивающая автоматическое бескрановое переключение цилиндров.В устройствах для непрерывной и позиционной обработки, не имеющих распределительных кранов, применяется муфта, показанная на рис. IV.83.

Корпус 1 муфты с латунной втулкой 2 центрируется и закрепляется на подвижной части приспособления и вращается вместе с ней. Палец 3 неподвижен и удерживается от поворота привернутым к нему фланцем 4, жестко связанным с неподвижной пневмопроводной арматурой (первый вариант), или удерживается цилиндрическим хвостовиком фланца 5 со шпонкой 6, сопрягаемым с отверстием в неподвижной части стола (второй вариант).

В пальце 3 имеются: канал А для подачи сжатого воздуха из сети в цилиндры и канал Б для отвода отработанного воздуха в атмосферу. В корпусе муфты для связи с полостями цилиндра каждого приспособления соответственно имеется по два отверстия 1 и 11, расположенных в одной вертикальной плоскости; число пар отверстий равно числу установленных на столе приспособлений.

К цилиндрам приспособлений, находящихся в рабочих позициях, воздух подводится через вертикальный и радиальный каналы А, Е, незамкнутую кольцевую канавку В и отверстия 1. В это время нерабочие полости этих цилиндров соединены с атмосферой через отверстия II, канавку Ж и радиальный и вертикальный каналы 3 и Б.

К цилиндру приспособления, поступающего в разгрузочную позицию, воздух подводится через каналы А и К, лунку И и отверстие Я; происходит раскрепление детали. Отработавший воздух из цилиндра через отверстие I, лунку Д и каналы Г и Б отводится в атмосферу. Как только приспособление из загрузочной подходит к рабочей позиции, установленная на нем очередная деталь автоматически зажимается на все время, пока приспособление снова не поступит в загрузочную позицию; затем цикл повторяется.

Между вращающимся корпусом муфты и ее неподвижным пальцем предусмотрены уплотнительные кольца круглого сечения.

Дата добавления: 2015-03-11; просмотров: 1890;