Поршневые двигатели (пневмоцилиндры)

Стационарные цилиндры.Всесоюзным научно-исследовательским и проектно-конструкторским институтом промышленных гидроприводов и гидроавтоматики (ВНИИ-гидропривод) разработаны конструкции стационарных пневматических цилиндров, часть которых включена в Государственные стандарты (например, ГОСТ 15608—70 на цилиндры пневматические на номинальное давление 10 кгс/см2 или ГОСТ 16029—70 на цилиндры телескопические, гидравлические и пневматические и др.).

Стандартные пневматические цилиндры (ГОСТ 15608—70) двустороннего действия с односторонним штоком предназначены для привода перемещений узлов различного производственного оборудования, технологической оснастки, устройств автоматизации и механизации. Они работают на сжатом воздухе давлением до 10 атм при температуре от — 45 до +60° С. Скорость перемещения штока не более 0,5 м/с.

Сжатый воздух должен быть очищен от паров кислот, щелочей, влаги и насыщен распыленным маслом вязкостью от 10 до 32 мм2/с (сСт) с концентрацией 2...4 капли на 1 м3 при 50° С. Механические частицы, содержащиеся в воздухе, по размеру не должны быть более 40 мкм, при концентрации их 20 мг/м3.

Цилиндры выпускаются следующих исполнений: без торможения (исполнение 1) и с торможением (исполнение 2). По виду крепления цилиндры разделяются на цилиндры с креплением: на удлиненных стяжках (основное исполнение), лапах, переднем или заднем фланцах, проушине, цапфе. Конец штока может иметь наружную или внутреннюю (для диаметров цилиндров от 50 мм и выше) резьбу с подводом воздуха через отверстие с метрической или конической резьбой.

На рис. IV.3 приведена конструкция цилиндра без торможения с креплением на удлиненных стяжках. Основными деталями цилиндра являются: шток 1, поршень 6, крышки 4 и 8, гильза 5, крепежные шпильки 9. Направление штока 1 в передней крышке 4 обеспечивается бронзовой втулкой 3. Уплотнение неподвижных соединений осуществляется резиновыми кольцами 10 круглого сечения (ГОСТ 9833—73). Подвижные соединения уплотняются резиновыми манжетами 2 и 7. Капроновая наплавка на поршень 6 уменьшает потери на трение в процессе работы и износ гильзы 5.

Конструктивно цилиндры мало различаются. В крышках цилиндров с торможением дополнительно выполнены расточки, в которые входят соответствующие по диаметрам тормозные втулки, закрепленные на штоке.

В конце хода штока свободный выход воздуха из нерабочей полости цилиндра перекрывается втулкой, в результате чего в ней создается воздушная подушка, противодавление воздуха нарастает и поршень тормозится.

Цилиндры всех типов и диаметров имеют унифицированные детали: гильзы, штоки, направляющие втулки и др.

Цилиндры с удлиненными стяжками по способу их крепления являются универсальными. Кроме непосредственного крепления стяжками можно с помощью фланцев, угольников, цапф и других переходных деталей осуществить различные способы крепления цилиндров (см. табл. IV.2). Так, на рис. IV.3 взамен шпилек применены четыре стяжки, с помощью которых при сборке стягиваются в общий узел не только крышка с гильзой, но и переходные детали крепления цилиндров. Фланцевые цилиндры крепятся с помощью лап, шарниров и специальных конструктивных элементов.

Для присоединения пневмолинии в крышках цилиндров имеются отверстия с метрической (ГОСТ 9150—59) или конической (ГОСТ 6111—52) резьбой. Диаметр трубопроводов должен быть равным или меньше диаметра dx резьбовых отверстий в крышках цилиндров. Уменьшение диаметра d1 и размеров соответствующей арматуры (обеспечивающей необходимое время срабатывания) должно быть определено расчетом или выбрано из имеющихся опытных данных.

Во избежание скопления конденсата (масла, воды, грязи) рекомендуется при горизонтальном монтаже цилиндров устанавливать их таким образом, чтобы отверстия в крышках для присоединения трубопроводов находились внизу.

При конструировании встроенных и других специальных цилиндров необходимо максимально использовать все детали стандартных цилиндров (гильзы, поршни, штоки и т. п.).

Встроенные пневмоцилиндры для станочных приспособлений нормализованы (приложение к МН 2937—62...МН 2951—62). Кроме нормализованных существуют оригинальные пневмоцилиндры. Например, конструкция, разработанная на ЗИЛе (рис. IV.4), имеет ряд преимуществ по сравнению с нормализованными цилиндрами. Гильза устанавливается в корпусе приспособления с зазором, а не запрессовывается, что облегчает сборку. Цилиндр может быть установлен в корпус или на корпус приспособления любой конструкции и поставляться отдельным узлом и т. д. Подвод сжатого воздуха производится через резьбовые (под штуцера) отверстия d1 в крышках цилиндров и отверстия d3 в корпусах приспособлений 1. Давление его не должно превышать 10 кгс/см2. Цилиндры выполняются двух типов: с передней крышкой 3 (рис. IV.4, с) и с задней крышкой 3 (рис. IV.4, б) с различным выполнением конца штока диаметром d (с наружной или внутренней резьбой d2). Диаметры цилиндров D и штоков d, а также величины ходов L должны соответствовать установленным ГОСТ 6540—68: D = 63...320 мм и d = 16...80 мм; L = 10...200 мм. Расчетное усилие на штоке: в тянущем режиме работы — 87...7540 кгс; в толкающем режиме — 93...8040 кгс. Гильза в (рис. IV.4, а) изготовляется обычно из стальной цельнотянутой трубы, зеркало которой обработано с шероховатостью класса 9 или 10 и хромировано. Шток 4 выполняется из стали (с последующим хромированием) или из нержавеющей стали. Его рабочая поверхность должна иметь шероховатость не ниже класса 9 или 10. На рабочей поверхности поршня 2 устанавливается капроновая наплавка 9. Уплотнение подвижных соединений осуществляется манжетами 7 (МН 5580—64), а неподвижных — кольцами 8 круглого сечения (ГОСТ 9833—73). Направление штока осуществляется бронзовой втулкой 5.

Встроенные цилиндры целесообразно применять в специальных приспособлениях в массовом и крупносерийном производстве, а также в базовой части переналаживаемых приспособлений в серийном и мелкосерийном производстве.

Технические требования и указания по испытаниям, монтажу и эксплуатации пневмопривода изложены в ГОСТ 18460—73 и ГОСТ 15608—70.

По направлению действия усилия, развиваемого пневмоцилиндром, различают тянущий и толкающий режимы работ пневмопривода.

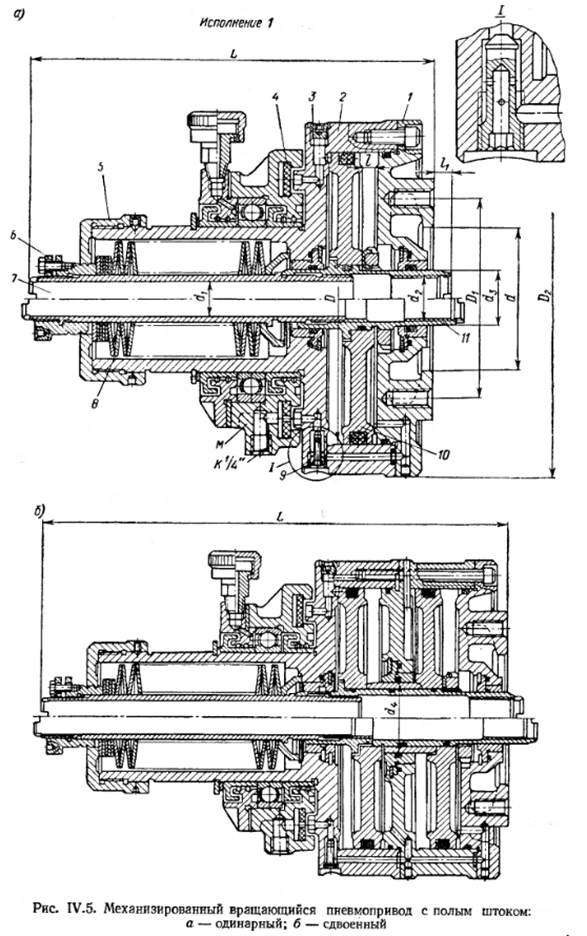

Механизированные вращающиеся приводы (цилиндры).Эти приводы предназначены для применения в качестве силового узла патронов, оправок и других приспособлений на токарных, револьверных и круглошлифовальных станках. Конструкция и основные размеры цилиндров регламентированы ГОСТ 16683—71. Стандартом предусмотрены исполнение 1 — одинарные цилиндры с одним поршнем и исполнение 2 — сдвоенные с двумя поршнями. По направлению действия развиваемого усилия вращающиеся приводы могут иметь два режима работы: тянущий или толкающий.

На рис. IV.5 показана конструкция стандартных (ГОСТ 16683—71) пневмоприводов. На рис. IV.5, а совмещены разрезы приводов с тянущим (выше осевой линии) и толкающим режимом работы (ниже осевой линии).

Вращающиеся пневмоцилиндры в отличие от стационарных имеют воздухоподводящие муфты, с помощью которых они соединяются с пневмосетью.

В корпусе 2 (рис. IV.5, а) с крышкой 1 смонтированы поршень 10, труба 7 с гайкой 6, пружина 8 и воздухоподводящая муфта М с резьбовым отверстием К1/4". Через муфту М и отверстия в уплотнительном кольце 4 воздух поступает в левую или правую полости корпуса привода в зависимости от выбранного режима работы. Отвод воздуха из нерабочей полости корпуса производится через клапан 9.

При наладке на тянущий режим работы гайка 6 с трубой 7 навинчивается на шток 11 до совпадения первой кольцевой риски на гайке 6 с торцом гайки 5. При этом тарельчатые пружины 8 поджимают поршень 10 к опорному торцу корпуса 2. Пробка 3 устанавливается в резьбовое отверстие, соединенное с каналом, подводящим воздух в левую полость привода, а клапан 9 вворачивается в отверстие, соединенное с каналом, подводящим воздух в правую полость привода. Воздух под давлением подводится к левому торцу поршня 10 и перемещает его и связанный с ним шток 11 в крайнее правое положение. Одновременно воздух из правой полости отводится в атмосферу через отверстия в клапане 9, который своей конической частью перекрывает нижний канал, отсоединяя его от правой полости корпуса. При снятии давления воздуха пружина 8 возвращает поршень и шток в исходное (крайнее левое) положение.

Для наладки привода на толкающий режим достаточно вывернуть трубу 7 из штока 11 до совмещения второй кольцевой риски на гайке 6 с торцом гайки 5, а клапан 9 и пробку 3 поменять местами.

Сдвоенные вращающиеся приводы (рис. IV.5, б) имеют два поршня на общем штоке и при одинаковом диаметре поршней развивают усилие на штоке почти вдвое большее, чем одно поршневые. Рассмотренные приводы монтируются на задних концах шпинделей токарных и токарно-револьверных станков. Технические требования к ним, методы испытаний и указания по монтажу и эксплуатации приведены в упомянутых стандартах.

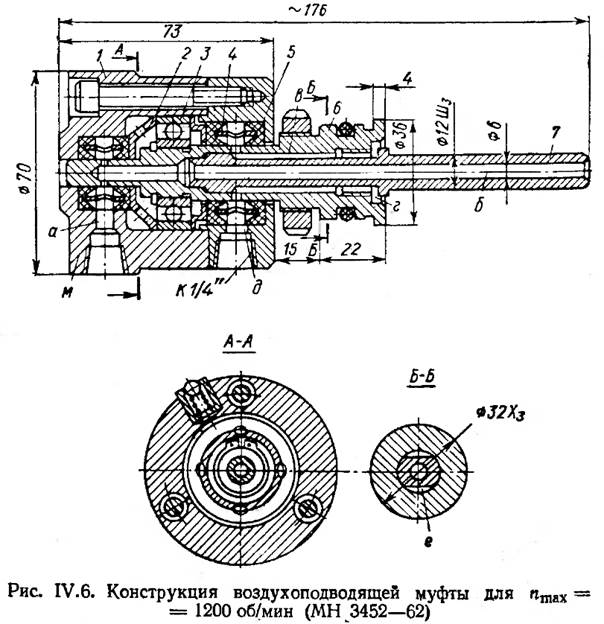

Конструкция воздухоподводящей муфты для nmax= 1200 об/мин (МН 3452—62) показана на рис. IV.6. В отверстии бобышки корпуса пневмоцилиндра смонтирован и закреплен гайкой опорный валик 6 муфты, с установленными на нем шарикоподшипником 3 и уплотняющими манжетами 5 V-образного сечения; последние необходимы в связи с тем, что корпус 1 муфты во время вращения цилиндра с опорным валиком должен оставаться неподвижным. Между каждой парой манжет заложены распорные кольца 4 с радиальными отверстиями для прохода воздуха. Для фиксации манжет предусмотрены упорные кольца 2.

В центральное отверстие валика 6 запрессован воздухоподводящей палец 7, а на шарикоподшипнике установлен сборный корпус 1 муфты с резьбовыми отверстиями K1/4" под штуцеры для присоединения резинотканевых шлангов. При подаче сжатого воздуха через левое отверстие муфты он по каналам а, б и другим проходит в правую полость цилиндра и поршень со штоком перемещаются в крайнее левое положение. При переключении направляющего пневмораспределителя (крана) воздух подается в правое отверстие муфты и по каналам в, г, д поступает в левую полость цилиндра, перемещая поршень вправо.

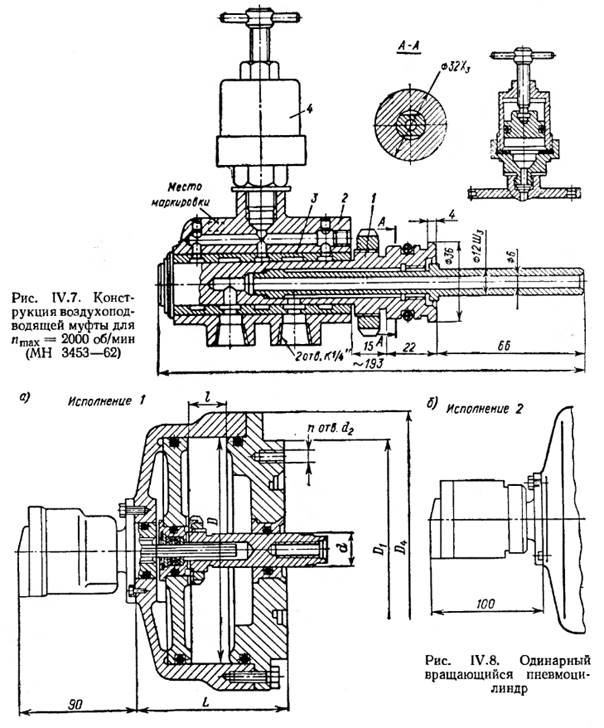

Поршень, шток и крышка корпуса цилиндра уплотнены резиновыми кольцами круглого сечения. На рис. IV.7 показана конструкция муфты для nmax = 2000 об/мин (МН 3453—62). Опорный валик 1 сопрягается с корпусом 2 муфты посредством бронзовой втулки 3, в которой он установлен с зазором 0,005...0,010 мм. В этом исполнении исключены уплотняющие манжеты между валиком 1 и втулкой 5, но на корпусе муфты установлена пресс-масленка 4. Последняя обеспечивает заполнение зазора между валиком и втулкой консистентной тугоплавкой смазкой под давлением, что предохраняет муфту от нагрева и препятствует утечке воздуха. На рис. IV.7 вверху справа показан разрез масленки.

На предприятии г. Горького и ВНИИНмаш на основе материалов ВНИИгидропривода, НИИТавтопрома, отраслевых стандартов и нормалей МН 3450—62 ... МН 3454—62 разработаны конструкции вращающихся пневматических цилиндров для силового привода патронов и зажимных устройств токарных, токарно-револьверных, круглошлифовальных и других станков.

Сжатый воздух подается в цилиндры под давлением до 6,3 кгс/см2. Предусмотрены одинарные цилиндры двустороннего действия для создания зажимного усилия 0,5 ... 6,7 тс и сдвоенные — для создания усилия 2,5...10 тс, работающие в тянущем или толкающем режимах.

Одинарные цилиндры имеют исполнение 1 (рис. IV.8, а) — с воздухоподводящей муфтой для максимальной частоты вращения nmax= 3000 об/мин и исполнение 2 (рис. IV.8, б) — для максимальной частоты вращения nmax= 1500 об/мин. Диаметры цилиндра D и штоков d, a также величины ходов l установлены в соответствии с ГОСТ 6540—68: D= 100 ... 320 мм; d — 25; 32 и 45 мм; l= 122 и 135 мм. Расчетные усилия на штоке при работе в толкающем режиме 230...5060 кгс, а при работе в тянущем режиме — 220...4960 кГс.

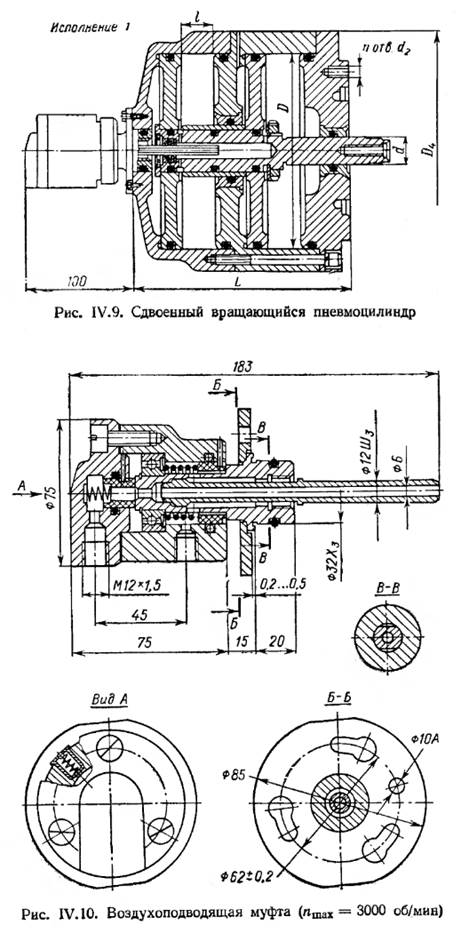

Сдвоенные цилиндры изготовляются в трех исполнениях. В цилиндрах исполнения 1 (рис. IV.9) толкающее усилие создается давлением сжатого воздуха на один поршень, а в цилиндрах исполнений 2 и 3 (различаются конструктивно) — на оба поршня. Тянущее усилие в цилиндрах всех трех исполнений создается давлением сжатого воздуха на оба поршня. Диаметры цилиндров D и штоков d, а также величины ходов l установлены в соответствии с ГОСТ 6540—68: D= 160...320 мм; d = 32 и 45 мм; l= 32 и 40 мм. При работе в толкающем режиме расчетное усилие на штоке составляет 600 ... 7840 кГс, а в тянущем — 1120 ... 9955 кГс.

Воздухоподводящие муфты крепятся к цилиндрам с помощью фланца, а цилиндры станков — с помощью присоединительного фланца.

ВНИИгидропривод (Харьков) разработана конструкция воздухоподводящей муфты с nmax= 3000 об/мин, предлагаемая для оснащения высокопроизводительных станков моделей Ш611, 1А616, 1И61, 1620, 1Н325, 1604 и др. пневмоприводами. В муфте предусмотрено торцовое уплотнение из текстолита (рис. IV. 10), что обеспечивает небольшой износ и большую работоспособность муфты. Улучшена и конструкция муфты с nmax = = 1500 об/мин по сравнению с муфтой по МН 3452—62 (nmax = = 1200 об/мин) за счет сокращения количества манжет (рис. IV. 11) и установки второго шарикоподшипника, что исключает перекосы оси муфты в процессе ее эксплуатации. По сравнению с муфтой, допускающей частоту вращения 3000 об/мин, она проще в изготовлении.

Специальные цилиндры.Большое разнообразие станочных приспособлений и требований к их приводам послужило причиной создания ряда специальных цилиндров (стационарных и вращающихся), которые можно разделить на следующие группы:

1) однопоршневые плавающие, у которых цилиндр и поршень одновременно перемещаются в разные стороны;

2) двухпоршневые с расходящимися поршнями;

3) двух- или трехпоршневые с повышенным усилием на общем штоке. Плавающие цилиндры и цилиндры с расходящимися поршнями позволяют зажимать одну деталь в двух точках или две детали одновременно.

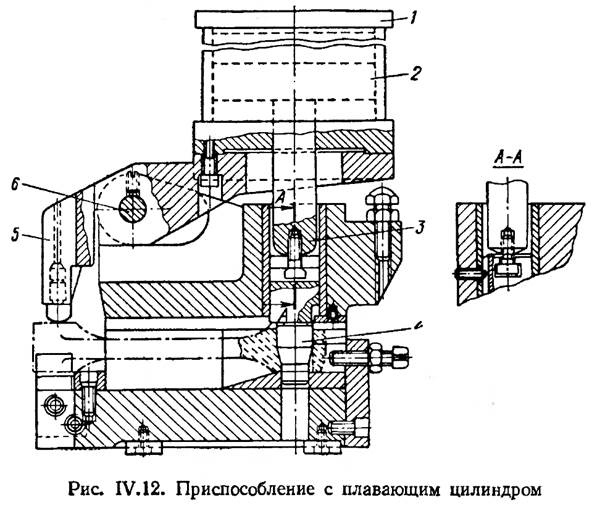

На рис. IV. 12 показан разрез стационарного приспособления с плавающим цилиндром для закрепления шатуна при протягивании плоскости разъема и полуотверстия в его большой головке на вертикальном протяжном станке.

Цилиндр 1 закреплен на фланце рычага 5, установленного на оси 6, а его поршень 2 со штоком 3 подвижно связан с пальцем 4. При впуске сжатого воздуха в верхнюю полость цилиндра последний перемещается вверх и через рычаг 5 зажимает большую головку шатуна. Одновременно поршень со штоком перемещается вниз и с помощью пальца 4 центрирует и зажимает малую головку. Во избежание перекоса оси штока при зажиме по отношению к оси пальца их сопряжение выполняется шарнирным.

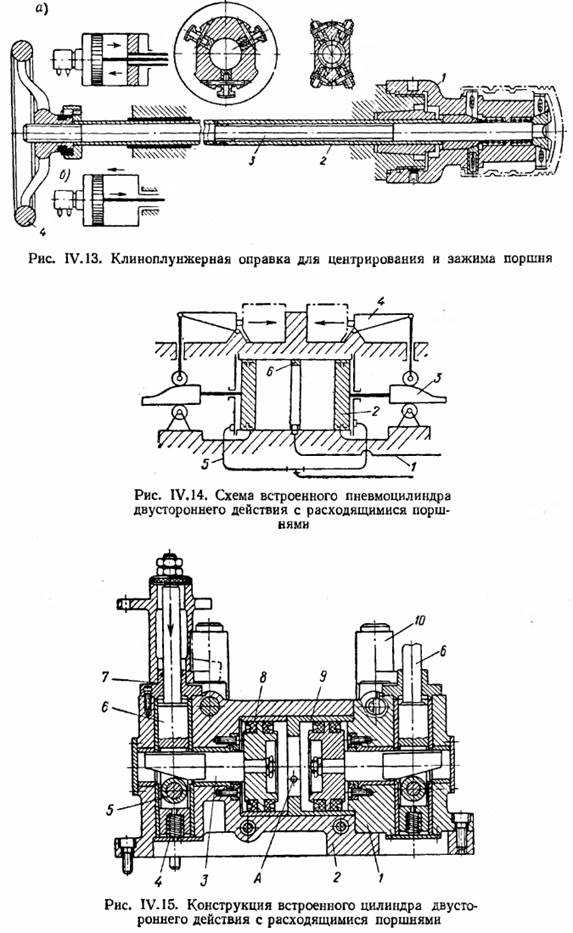

На рис. IV.13 показана клиноплунжерная оправка 1 для центрирования и зажима поршня при обработке его наружных поверхностей. Левый ряд плунжеров через конус раздвигается трубой 2, а правый — тягой 3. При вращении маховичка труба и тяга перемещаются одновременно в противоположные стороны. В подобных конструкциях с целью сокращения вспомогательного времени маховичок 4 следует заменять цилиндром с расходящимися поршнями или плавающим цилиндром. Расходящиеся поршни цилиндра (рис. IV. 13, о) или плавающий цилиндр (рис. IV.13, б) одновременно перемещают трубу и тягу в разные стороны, обеспечивая быстрый зажим.

На рис. IV.14 изображена схема цилиндра двустороннего действия с расходящимися поршнями. От распределительного крана сжатый воздух по трубопроводу 1 и центральному штуцеру подводится в цилиндр и перемещает поршни 2 в разные стороны. Клиноплунжерные механизмы 3 с роликами и рычагами 4 одновременно зажимают две детали, установленные на корпусе приспособления. При переключении крана воздух, поступающий через трубопроводы 5 и боковые штуцеры, перемещает поршни в исходное положение (до упорного буртика 6) и детали освобождаются.

На рис. IV. 15 показан один из вариантов конструктивного оформления цилиндра с расходящимися поршнями. Цилиндр состоит из втулки 8 и стакана 9, установленных в корпусе 2 приспособления. Дно стакана разделяет цилиндр на две полости, а деталь 1 служит крышкой цилиндра.

Две детали, во фланцах которых сверлятся отверстия, центрируются на опорах 7 и под действием шток-клиньев 3 и плунжеров 6 с роликами 5 закрепляются при помощи съемных шайб. При рабочем ходе сжатый воздух подводится через отверстие А, при холостом — со стороны торцов цилиндра. Втулки 10 служат для направления скалок многошпиндельных сверлильных головок. При снятии нагрузки пружины 4 перемещают плунжеры вверх.

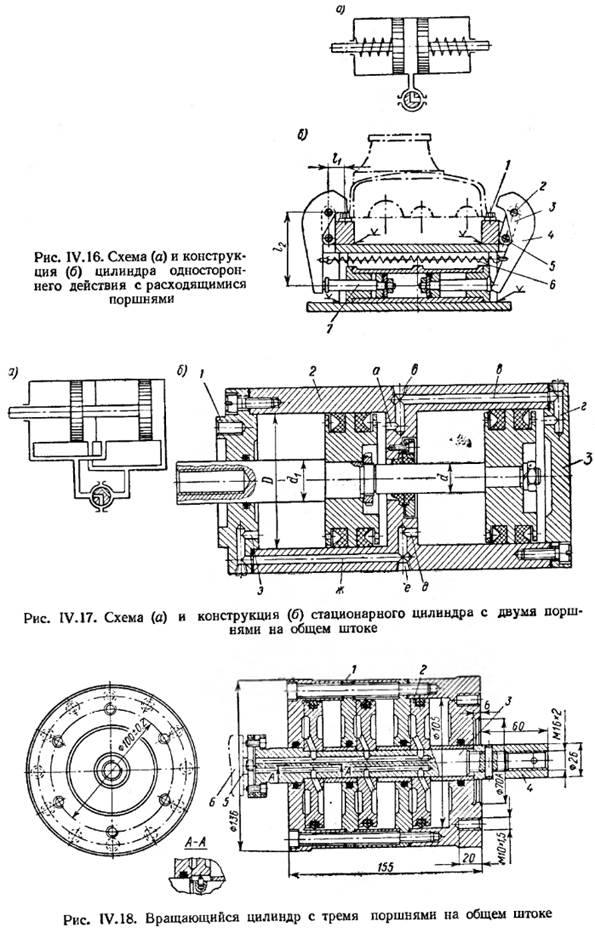

На рис. IV.16 показаны схема (а) и конструкция (б) цилиндра одностороннего действия с расходящимися поршнями. Оси 2 рычагов 4 помещены в шарнирных планках 3, связанных с корпусом приспособления при помощи осей 5. При впуске сжатого воздуха в среднюю часть цилиндра под действием штоков 7 планки 3 принимают вертикальное положение, а рычаги 4 зажимают деталь (положение слева). При переключении распределительного крана сжатый воздух уходит в атмосферу, а планки и рычаги под действием пружины в возвращаются в исходное положение (положение справа). При такой конструкции обеспечивается выгодное соотношение плеч рычагов (l1, l2), и они не мешают установке и снятию деталей. Детали базируются плоскостью и двумя отверстиями на пальцах 1. При длинных деталях можно предусмотреть второе аналогичное устройство для зажима.

На рис. IV.17 показаны схема (а) и конструкция (б) сдвоенного стационарного цилиндра, развивающего при рабочем ходе усилие на штоке примерно в 1,9 раза большее по сравнению с обычным цилиндром такого же диаметра.

Корпус цилиндра состоит из втулки 2 с внутренней перемычкой и двух крышек 1 и 3. При впуске сжатого воздуха через штуцер в отверстие б воздух по каналам а, б, г попадает в правые полости цилиндра; при впуске через штуцер в отверстие е воздух по каналам д, ж, з попадает в левые полости цилиндра. Цилиндры с двумя и более поршнями на общем штоке используются как для стационарных, так и для вращающихся приспособлений в случаях, когда при малом диаметре цилиндра необходимо иметь большое усилие на штоке: например, при близко расположенных шпинделях многошпиндельных автоматов, на машинных тисках небольшой высоты и т.п.

На рис. IV.18 показан встроенный вращающийся цилиндр, обеспечивающий значительные силы на штоке при небольших диаметрах.

Корпус встроенного цилиндра собран из двух стаканов и одной втулки с зажатыми между ними перегородками 1. Три поршня 2 с установленными между ними распорными втулками смонтированы на общем штоке 3.

На правом конце штока установлена переходная гайка 4, в которую ввинчивается тяга, связывающая цилиндр с патроном или оправкой. К левому концу штока прикреплен палец 5 с каналами, вращающийся вместе с цилиндром относительно неподвижной воздухоподводящей муфты 6.

При давлении воздуха 4 кгс/см2 цилиндр диаметром 100 мм обеспечивает на штоке усилие 924 кгс; ход штока 15 мм.

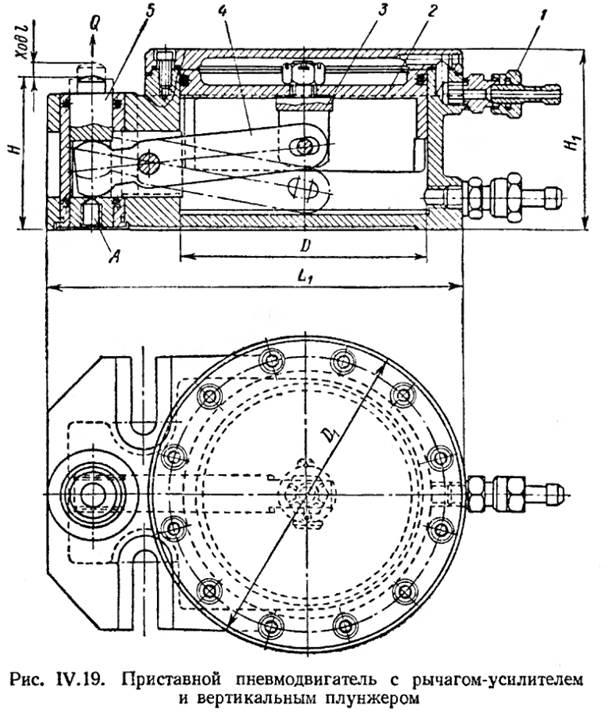

Приставные двигатели, пневмоприхваты и пневмостолы.В серийном производстве используется много специальных приспособлений различных конструкций. Такие приспособления целесообразно применять в компоновках с приставными двигателями (цилиндрами). Одним и тем же двигателем, установленным на столе станка, можно последовательно обслуживать несколько специальных приспособлений.

На рис. IV.19 показан приставной пневмодвигатель с рычагом-усилителем и вертикальным плунжером. Сжатый воздух через штуцеры 1 поступает в верхнюю или нижнюю полость цилиндра и перемещает поршень 2. Поршень через вильчатый шток 3 и рычаг 4 передает движение плунжеру 5; последний через звено связи приводит в действие силовой механизм приспособления. В нижнем торце плунжера 5 предусмотрено резьбовое отверстие А, в которое при необходимости можно ввинтить промежуточную деталь, и создать не толкающую, а тянущую силу на плунжере. В качестве уплотнений применены резиновые кольца круглого сечения.

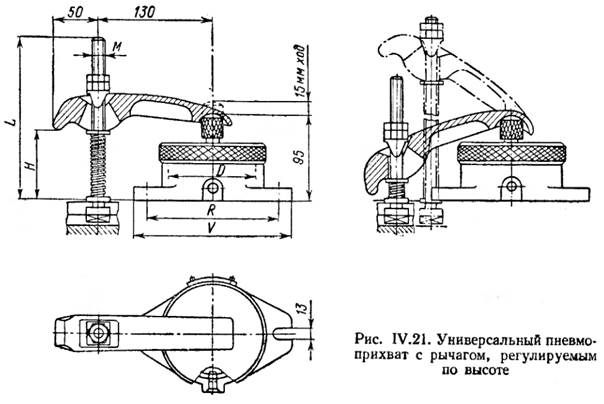

На рис. IV.20 даны примеры компоновок приставного двигателя 1 с приспособлениями. Для закрепления деталей на столах фрезерных, строгальных, сверлильных и расточных станков применяется универсальный пневмоприхват, показанный на рис. IV.21. Один или несколько пневмоприхватов управляются одновременно от одного ручного или ножного распределительного крана. В случае необходимости можно применять распределители с автоматическим управлением от упоров, прикрепляемых к подвижным органам станков (столам, шпинделям и т. п.).

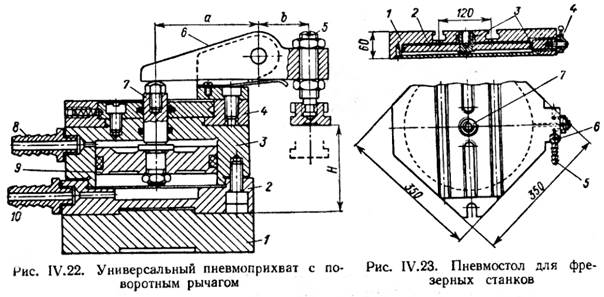

На рис. IV.22 показан универсальный пневмоприхват с поворотным рычагом. На прямоугольном основании 1 укреплены нижняя часть цилиндра 2, цилиндр 3 и поворотное кольцо 4, на котором установлен рычаг 6. Кольцо 4, расположенное на цилиндре, может поворачиваться вокруг оси 7 на 360°, что удобно в эксплуатации при постановке и снятии обрабатываемой детали. Для увеличения зажимного усилия обеспечено соотношение плеч alb= 2/1. Высота Н регулируется (в пределах 30 мм) с помощью винта 5 так, чтобы от пяты винта до обрабатываемой детали оставался минимальный зазор, необходимый для установки и снятия детали. Такое регулирование обеспечивает минимальный ход поршня 9 в процессе зажима, что позволяет сократить расход сжатого воздуха и произвести быстрый зажим. Обычно расстояние от плоскости зажима до плоскости детали равно 6 мм.

При диаметре поршней 80 ... 100 мм усилие на штоке составляет 500... ...800 кГс при давлении 5 кгс/см2. Габаритные размеры 120×150×120 мм. Сжатый воздух подается через штуцера 8 и 10.

Аналогичные прихваты применяются и с двумя поршнями на общем штоке с усилием 1000...1500 кгс.

Недостаток приставных двигателей (цилиндров) и пневмоприхватов заключается в том, что они устанавливаются в линию с приспособлениями. В связи с этим вся площадь рабочего стола станка оказывается иногда занятой, что создает неудобство в работе.

При использовании пневмостолов (пневмоподставок) приспособления (наладки) размещаются на их верхней плоскости, т. е. над пневмоцилиндром, и вся установка получается более компактной.

На рис. IV.23 показан пневмостол для фрезерных станков. В корпусе 1 стола обработана цилиндрическая полость, в которой перемещается поршень 2. Шток 7 поршня имеет резьбовое отверстие для связи с тягой. Сжатый воздух поступает через штуцер 5, обратный клапан 6 и с помощью распределительного крана 4 направляется в верхнюю или нижнюю полость цилиндра. Уплотнение поршня и штока выполнено кольцами 3 из маслостойкой резины.

На рис. IV.24 показаны примеры наладок на пневмостол, в которых детали зажимаются через сменные тяги различных конструкций, ввинчиваемые в шток 7 (рис. IV.23) пневмопривода.

На радиально-сверлильных станках пневмоцилиндр встраивается в полость тумбы, имеющейся на станке. На рис. IV.25 показан один из вариантов оформления привода. Воздух из сети поступает в распределительный кран 2, прикрепленный к тумбе 1 станка, и поступает в цилиндр 3. В шток 4 ввинчена вилкообразная тяга 5, в которой на оси 7 устанавливается регулируемый по высоте прихват 6.

Дата добавления: 2015-03-11; просмотров: 4503;