Элементы конструкций и расчеты поршневых двигателей

Уплотнения. Уплотнения кольцевых зазоров в сопряжениях поршней с цилиндрами, штоков с отверстиями, а также уплотнения золотниковых пар являются наиболее ответственными конструктивными элементами.

Основными требованиями к уплотнениям являются: 1) герметичность при всех рабочих режимах; 2) высокая износостойкость и минимальные потери на трение (высокий к.п.д.); 3) надежность работы при высоких и низких температурах и способность не разрушаться в результате химического взаимодействия с уплотняемой средой; 4) удобство монтажа и демонтажа и отсутствие необходимости подтяжки и регулирования при эксплуатации; 5) экономичность.

Износостойкость уплотнений подвижных соединений обеспечивается при достаточной смазке уплотняемых поверхностей.

В гидравлических приводах смазка обеспечивается рабочей средой (масло), в пневматических — требуется специальный подвод смазки к уплотняемым поверхностям. Для неподвижных соединений, через которые возможна утечка рабочей среды, также применяются уплотнения.

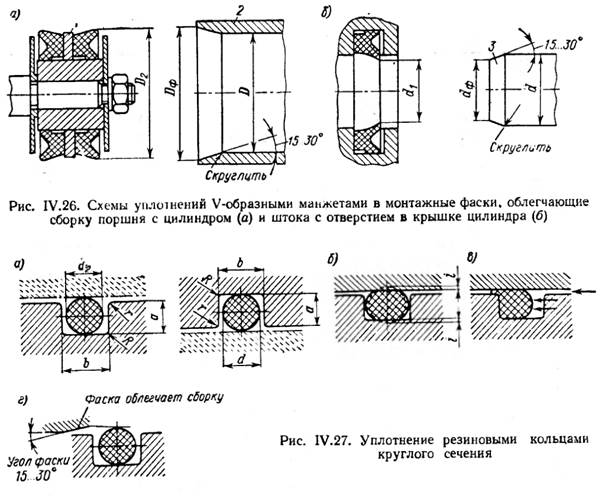

В современных конструкциях пневмодвигателей применяются два типа уплотнений: 1) манжеты (воротники) V-образного сечения из маслостойкой резины по ГОСТ 6969—54 для уплотнения поршней и штоков; 2) кольца круглого сечения из маслостойкой резины по ГОСТ 9833—73 для уплотнения поршней, штоков и неподвижных соединений.

При сборке манжеты устанавливаются с натягом и для уплотнения поршня 1 (рис. IV.26, а) выбираются такие, у которых наружный диаметр D2> d, т. е. больше диаметра цилиндра 2. При уплотнении штока (рис. IV.26, б) внутренний диаметр манжеты d1 < d, т. e. меньше диаметра штока 3.

При таком соотношении диаметров в расточке цилиндра и торце штока предусматриваются монтажные фаски Dф и dф, которые необходимы, чтобы при сборке предохранить уплотнение от повреждения; диаметры фасок Dф и dф выбираются в зависимости от диаметров цилиндра и штока. При поступлении в цилиндр рабочей среды (сжатого воздуха или масла) она (рабочая среда) как клин распирает лепестки манжеты и автоматически уплотняет рассматриваемые поступательные пары.

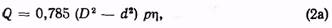

Кольца круглого сечения также уплотняют автоматически. Для выяснения условий работы кольца рассмотрим схему, приведенную на рис. 1V.27.

Кольца закладываются в прямоугольные канавки, проточенные на поршне, а кольца для штоков — в канавки, расточенные в отверстии (рис. IV.27, а). Как видно, высота а канавки меньше, а ширина b больше диаметра d2 сечения кольца, что необходимо для нормальной работы уплотнения.

Кольца устанавливаются в канавку с натягами i (рис. IV.27, б), обеспечивающими предварительное уплотнение. В связи с этим внутренний диаметр d1 кольца меньше диаметра охватываемой, а наружный — больше диаметра охватывающей поверхности. Расстояние между уплотняемыми поверхностями должно быть меньше величины диаметра поперечного сечения кольца. Кольцо плотно сдавливается между внутренней поверхностью цилиндра и дном канавки поршня или наружной поверхностью штока и дном канавки фланца или крышки цилиндра, в результате чего оно деформируется и сечение его получает овальную форму. С поступлением в цилиндр под давлением рабочей среды (воздуха или масла) кольцо перемещается к стенке канавки (в направлении потока воздуха или масла) и, дополнительно деформируясь, принимает D-образную форму. Степень уплотнения возрастает с увеличением давления рабочей среды.

При давлении, превышающем 100 кГс/см2, кольцо выдавливается в зазор между уплотняемыми поверхностями, образуя «язычок» (рис. IV.27, в), что является основной причиной быстрого износа колец. Для устранения явления выдавливания применяют кольца из более твердой резины или устанавливают защитные кольца из фторопласта и др. При реверсировании потока рабочей среды кольцо перемещается к противоположной стенке канавки. Благодаря своей эластичности резина внедряется в микронеровности, перекрывает микрозазоры, препятствуя утечке рабочей среды. Экструзия кольца тем больше, чем больше величина зазора между уплотняемыми поверхностями и меньше твердость резины. Поэтому зазоры в сопряжениях должны быть минимальными во избежание интенсивного износа колец.

Расчет поршневых двигателей.Расчет сводится к определению усилия на штоке при заданных диаметре цилиндра и давлении воздуха или к определению диаметра цилиндра, если известно потребное усилие на штоке. Иногда (при автоматизации станков и приспособлений на базе пневматики) требуется определять время срабатывания пневмоцилиндра.

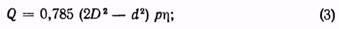

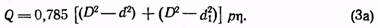

При известном диаметре D (в мм) цилиндра усилие Q (в кГс) на штоке определяется по следующим формулам.

1. Для цилиндров одностороннего действия

2. Для цилиндров двустороннего действия: при давлении в бесштоковой полости

при давлении в штоковой полости

где D, d — диаметры цилиндра и штока в см; р — давление сжатого воздуха в кгс/см2; h= 0,85...0,90 — к.п.д. цилиндра; Р — сопротивление возвратной пружины в конце рабочего хода поршня.

Параметры пружины рекомендуется выбирать с таким расчетом, чтобы при ее предельном сжатии она оказывала сопротивление от 5% при больших и до 20% при малых диаметрах цилиндров от усилия на штоке в момент зажима; усилие начального (предварительного) сжатия пружины должно составлять 10 ... 30% от конечного усилия при предельном сжатии.

3. Для сдвоенных цилиндров (см. рис. IV.17):

при ходе поршней справа налево

при ходе поршней слева направо

В этих формулах: d — диаметр участка штока между поршнями; d1 — диаметр штока левее левого поршня.

4. Для цилиндров с рычагами-усилителями (см. рис. IV. 14)

где i — передаточное отношение сил рычажного механизма.

Из формулы (2) можно определить диаметр D цилиндра, если известны Q и р. Для упрощения расчета и создания некоторого запаса усилия из формулы исключают к.п.д. h, но зато найденную расчетом потребную силу Q на штоке увеличивают в 1,5 раза и диаметр цилиндра двустороннего действия находят из уравнения

откуда

Обычно при расчетах принимается р= 4 кгс/см2. Тогда

Найденный по формуле диаметр округляют до ближайшего нормального размера и по предыдущим формулам проверяют действительную силу на штоке.

Точный расчет времени срабатывания пневмоцилиндра весьма сложен.

Рассмотрим общую картину процесса срабатывания цилиндра во времени.

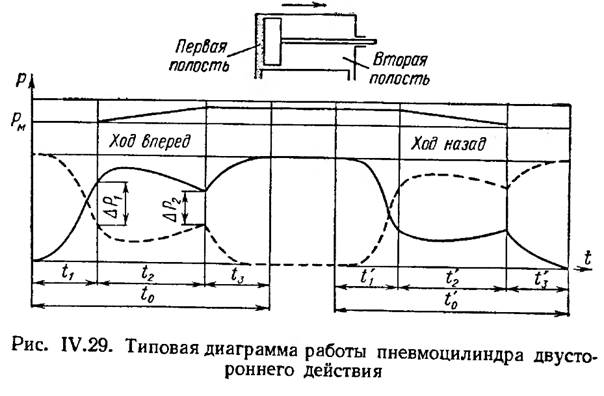

На рис. IV.29 показана типовая диаграмма работы пневмоцилиндра двустороннего действия, связывающая параметры времени t (в с) и давления р (в кгс/см2).

На диаграмме обозначены (см. сплошную кривую): t0 — время срабатывания цилиндра, т. е. время, в течение которого давление в первой полости (наполняемой) изменяется от атмосферного до магистрального; l1 — время выстоя поршня, т. е. время от момента открытия впускного канала воздухораспределителя до начала движения поршня (в этом интервале давление непрерывно возрастает, начиная от атмосферного); t2 — время движения поршня (в этом интервале, в зависимости от размеров цилиндра, сечения воздухопроводов и т. п., а также в зависимости от характера нагрузки давление может возрастать либо падать, или попеременно возрастать и падать); t3 — время последействия, т. е. время от момента окончания хода поршня до полного выравнивания давления в полости цилиндра с магистральным.

Штриховая кривая на диаграмме характеризует процесс изменения давления во второй полости, протекающий за те же отрезки времени: в интервале t1 давление падает, начиная от магистрального; в интервале t2 давление продолжает изменяться, так как объем полости непрерывно уменьшается, а сжатый воздух непрерывно вытекает в атмосферу; в интервале t3 после остановки поршня давление падает до атмосферного.

При рабочем ходе поршень начинает двигаться в момент, когда усилие на штоке  превышает внешнее сопротивление (силы трения покоя и др.); Dp1 — разность давлений в полостях в начале хода поршня. Так как при движении силы трения уменьшаются, то разность давлений в полостях в конце хода может быть даже меньше, т. е. Dр2<Dр1. Из рассмотрения диаграммы можно сделать некоторые общие выводы.

превышает внешнее сопротивление (силы трения покоя и др.); Dp1 — разность давлений в полостях в начале хода поршня. Так как при движении силы трения уменьшаются, то разность давлений в полостях в конце хода может быть даже меньше, т. е. Dр2<Dр1. Из рассмотрения диаграммы можно сделать некоторые общие выводы.

1. В конце хода поршня усилие на штоке определяется не полным магистральным давлением рм, а разностью давлений Dр2, которая может быть в два-три раза меньше полного давления. Поэтому нельзя немедленно после окончания хода поршня прикладывать технологическое усилие (силу резания), так как изделие может быть вырвано из зажимного устройства.

2. Если необходимо уменьшить время t2 хода поршня, то следует принять меры к быстрейшему стравливанию воздуха из второй полости (скорее снять противодавление). Для этого: а) в выхлопной трубопровод между пневмоцилиндром и распределительным краном можно установить клапан-разрядник или увеличить сечение трубопровода; б) можно применять раздельное управление подачей сжатого воздуха, при котором вначале выпускается воздух из второй полости, а затем подается в первую.

Отличительной особенностью пневмодвигателей является быстрота действия, что обусловлено высокой скоростью течения воздуха по трубопроводам и каналам. Так, например, если в гидросистемах скорость течения масла в каналах порядка 2,5—4,5 м/с (в отдельных случаях до 9 м/с), то воздух при давлении 5 кГс/см2 перемещается со скоростью 180 м/с.

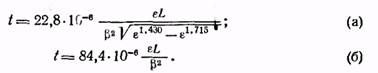

Время срабатывания пневмопривода (в с) можно определять по формулам:

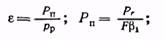

В этих формулах

Рr — приведенная сила на штоке в начале движения; F — площадь поршня в см2; b1 — коэффициент, учитывающий трение между поршнем и цилиндром; рр — давление воздуха; L — длина хода поршня в см; b= d/D — отношение диаметра воздухопровода к диаметру цилиндра. Формулу (а) следует применять при e> 0,528, а формулу (б) — при e£0,528.

По этим же формулам можно при заданных t, рп и D найти диаметр d воздухопровода.

Время срабатывания пневмодвигателя (в с) при известном сечении воздухопровода в общем случае приближенно подсчитывается по формуле

где V — объем полости двигателя при данной длине хода в cm3; г, — скорость протекания воздуха в воздухопроводе в м/с (nв = 17...25 м/с); S — сечение воздухопроводных каналов в см3.

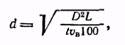

Для поршневого двигателя при круглом сечении воздухопроводного канала

где d — диаметр канала круглого сечения в мм; D — диаметр цилиндра в мм; L — длина хода поршня в мм.

Дата добавления: 2015-03-11; просмотров: 2359;