Выбор метода измерения. В зависимости от способа измерения меры известной величины выделяют метод непосредственной оценки и метод сравнения с мерой

В зависимости от способа измерения меры известной величины выделяют метод непосредственной оценки и метод сравнения с мерой. При методе непосредственной оценки значениеизмеряемойвеличины определяют непосредственно по отсчетному устройствуизмерительного прибора прямого преобразования, шкала которого заранеебыла градуирована с помощью многозначной меры, воспроизводящей известное значение измеряемой величины. В приборах прямого преобразованияв процессе измерения оператором производиться сравнение положения указателя отсчетного устройства и шкалы, по которой производитьсяотсчет. Методы сравнения с мерой - методы, при которых производится сравнение измеряемой величины и величины, воспроизводимой мерой. Сравнение может быть непосредственным или опосредованным через другие величины, однозначно связанные с первым. Отличительной чертой методов сравнения является непосредственное участие в процессе измерения меры известной величины, однородной с измеряемой. Группа методов сравнения с мерой включает в себя следующие методы: нулевой, дифференциальный, замещения и совпадения.

18.4 Манометр избыточного давления грузопоршневой МП – 2,5

18.4.1 Назначение

18.4.1.1 Манометр избыточного давления грузопоршневой МП-2,5 (в дальнейшем по тексту - манометр) выпускается двух классов точности - класса 0.02 и 0,05.

18.4.1.2 Манометр класса 0,05 предназначен для поверки деформационных манометров, жидкостных манометров с водяным и ртутным заполнением, переносных приборов ППР, а также для точных измерений избыточного давления в диапазоне от 0 до 0,25 МПа (от 0 до 2,5 кгс/см2).

18.4.1.3 Манометр класса 0,02 предназначен для поверки грузопоршневых мановакуумметров МВП - 2,5 класса 0,05 и грузопоршневых манометров МП - 2,5 класса 0,05.

18.4.1.4 По техническим характеристикам манометр соответствует ГОСТ 8291 – 83.

18.4.1.5 Манометр предназначен для работы при температуре окружающего воздуха от 10 до 30°С при относительной влажности не более 80%.

18.4.2 Основные технические данные

18.4.2.1 Основные технические данные манометра приведены в таблице 18.1

Таблица 18.1 – Основные технические данные манометра

| Наименованиепараметров | Значение |

| Верхний предел измерения, МПа (кгс/см2 ) | 0,25 (2,5) |

| Нижний предел измерения, МПа (кгс/см2) | |

| Номинальное значение приведенной площади поршня, см2 | 1,0 |

| Допускаемое отклонение действительного значения приведенной площади поршня от номинального значения, см2 (%) |

± 0,004 (  0,4) 0,4)

|

| Пределы допускаемой основной погрешности манометра, % : - при давлениях от 10 до 100% от верхнего предела измерения; - при давлениях до 10% от верхнего предела измерения. |

0,05 (для кл. 0,05) и ±0,02 (для кл. 0,02) от значения измеряемого давления 0,05 (для кл. 0,05) и ±0,02 (для кл. 0,02) от значения измеряемого давления  0,05 (для кл. 0,05) и ± 0,02 (для кл. 0,02) от 0,1 верхнего предела измерения 0,05 (для кл. 0,05) и ± 0,02 (для кл. 0,02) от 0,1 верхнего предела измерения

|

| Скорость вращения поршня, об/мин | от 30 до 60 |

| Номинальное значение массы поршня с грузоприёмным устройством, кг, не более | 0,1x0,98 |

| Рабочая жидкость | Смесь из 50% керосина по-ОСТ38.01407-86 или по-ТУ38.71-58-10-90 и 50% трансформаторного масла по ГОСТ 10121 или по ГОСТ 982 марок: Т-750, Т-1500, ПТ. |

| Расход рабочей жидкости на одну заправку | 5 дм3 |

| Питание от сети переменного тока: | |

| Напряжение, В Частота, Гц | |

| Габаритные размеры, мм | 890x620x1360 |

| Масса, кг, не более |

18.4.3 Комплект поставки

18.4.3.1 Комплект поставки манометра приведен в таблице 18.2.

Таблица 18.2 – Комплект поставки манометра

| Обозначение | Наименование | Кол. | Примечание | |

| МКДС.406141.026 | Блок колонки грузопоршневой измерительной | |||

| МКДС.306444.023 | Устройство для создания давления | |||

| МКДС.301313.076МКДС.301313.077 МКДС.301313.078 | Комплект грузов, подогнанных под номинальное значение давления Груз 0,005 МПа (0,05кгс/см2) (5кПа) Груз 0,01 МПа (0,1кгс/см2) (10кПа) Груз 0,05 МПа (0,5кгс/см2) (50кПа) | Для класса точности 0,05 | ||

| МКДС.301313.076-01 МКДС.301313.077-01 МКДС.301313.078-01 | Груз 0,005 МПа (0,05кгс/см2) (5кПа) Груз 0,01 МПа (0,1кгс/см2) (10кПа) Груз 0,05 МПа (0,5кгс/см2) (50кПа) | Для класса точности 0,02 | ||

| МКДС.301313.076-02 МКДС.301313.077-02 МКДС.301313.078-02 | Комплект специальных грузов Груз 0,05 кг Груз 0,1 кг Груз 0,5 кг | |||

| МКДС. 301313.076-02 МКДС. 301313.077-02 МКДС. 301313.078-02 | Комплект грузов, подогнанных под номинальное значение массы: Груз 0,05 кг Груз 0,1 кг Груз 0,5 кг | Для кл. 0,02 Поставляется по заявке потребителя за отдельную плату | ||

| МКДС.754176.015-03 | Прокладка | |||

| МКДС.758412.018-01 МКДС.758412.018-02 МКДС.758412.018-03 | Комплект сменных частей и принадлежностей: Гайка М 12x1,5 Гайка М 14х1,5 Гайка М 20x1,5 | |||

| МКДС.305311.008-01 | Вентиль сильфонный | |||

| МКДС.306444.019 | Пресс сильфонный | |||

| 112-118-25-2-2 | Кольцо ГОСТ 18829-73/ГОСТ 9833-73 | |||

| МКДС.406141.008 | Уровень | |||

| МКДС.406141.008ЭТ | Этикетка на уровень | |||

| МКДС.406141.027РЭ | Руководство по эксплуатации | |||

| Паспорт на электродвигатель Д-32 | ||||

| Свидетельство о поверке |

18.4.4 Состав, устройство и принцип работы

18.4.4.1 Манометр состоит из:

- блока колонки грузопоршневой измерительной, в которую входят: колонка грузопоршневая измерительная (в дальнейшем - колонка измерительная) с устройством для наложения грузов (грузоприемное устройство); набор грузов, уравновешивающее устройство; отсчётное устройство и механизм принудительного вращения поршня измерительной колонки;

- устройства для создания давления.

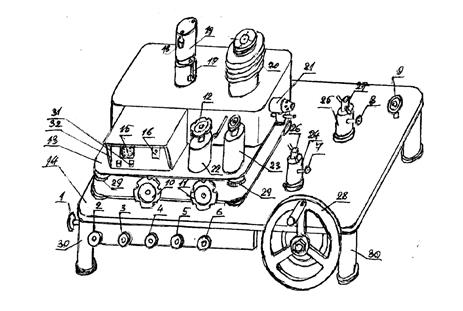

1  12 - вентили запорные, 13 - блок колонки грузопоршневой измерительной, 14 - устройство для создания давления, 15 - манометр контрольный, 16 экран, 17-штуцер, 18 – окно, 19 – резервуар, 20 – гири, 21 - узел подсветки, 22 – бачок, 23 - пресс сильфонный, 24, 25 – стойки, 26, 27 - гайки переходные, 28 - маховик пневматического пресса, 29 - гайки регулировочные, 30 - ножки стенда, 31 - тумблер «Сеть», 32 - тумблер «Электродвигатель».

12 - вентили запорные, 13 - блок колонки грузопоршневой измерительной, 14 - устройство для создания давления, 15 - манометр контрольный, 16 экран, 17-штуцер, 18 – окно, 19 – резервуар, 20 – гири, 21 - узел подсветки, 22 – бачок, 23 - пресс сильфонный, 24, 25 – стойки, 26, 27 - гайки переходные, 28 - маховик пневматического пресса, 29 - гайки регулировочные, 30 - ножки стенда, 31 - тумблер «Сеть», 32 - тумблер «Электродвигатель».

Рисунок 18. 1 - Общий вид манометра избыточного давления грузопоршневого МП – 2,5

Измерительная колонка представляет собой цилиндр 32 с притёртым к нему поршнем 31, имеющим указатель положения поршня 33 и грузоприемное устройство 35. Между цилиндром и поршнем нет механических уплотнений, а зазор между ними, заполненный при работе манометра рабочей жидкостью, составляет (при выпуске с производства) от 1 до 3 мкм. Для уменьшения гидравлического трения между поршнем и цилиндром канал цилиндра выполнен в виде двух кольцевых выступов шириной по 5 мм, расположенных на расстоянии 60 мм друг от друга. На цилиндре расположен шкив 27 с поводком 26 и ограничительные ролики 30. Вращение поршня осуществляется от электродвигателя 23 через поводок 25 грузоприёмного устройства 35. Уравновешивающее устройство (смотри рисунок 18.1) состоит из цилиндрического резервуара 19, бачка 42 и сильфонного пресса 44. Отсчётное устройство состоит из двух зеркал 20 и 21, микрообъектива 28, экрана 22 и узла подсветки 34. Механизм принудительного вращения поршня состоит из электродвигателя 23 со шкивом 36, пассика 24 и шкива 27, установленного на цилиндре измерительной колонки. Цилиндр измерительной колонки, цилиндрический резервуар уравновешивающего устройства, сильфонный пресс, бачок и соединяющие их трубопроводы заполнены рабочей жидкостью. К подводящему воздуховоду цилиндрического резервуара присоединен стрелочный манометр 16 с верхним пределом измерения 0,4 МПа (4 кгс/см2), предназначенный для ориентировочного определения давления. При поверке деформационных манометров и других приборов блок колонки грузопоршневой измерительной 14 присоединяют к устройству для создания давления 15, соединив переходным трубопроводом штуцеры 17 и 37.

В состав устройства для создания давления входят запорные вентили 1 - 9, стойки 40 для установки поверяемых деформационных манометров 38 и воздушный пресс 41.

Принцип действия манометра (смотри рисунок 18.1) заключается в следующем: при отсутствии избыточного давления в резервуаре и грузов на грузоприёмном устройстве, давление, создаваемое весом поршня и грузоприемного устройства, уравновешено давлением столба рабочей жидкости в резервуаре. При этом поршень должен устанавливаться в нулевое положение, определяемое расположением тени от указателя положения поршня на средней отметке, нанесенной на матовом стекле экрана. Точная установка нулевого положения поршня производится при помощи сильфонного пресса путем подачи рабочей жидкости из бачка в резервуар или откачки из резервуара в бачок. Если после приведения поршня в нулевое положение, верхнюю часть резервуара сообщить с пространством, в котором требуется измерить избыточное давление, то для приведения поршня в первоначальное положение на грузоприемное устройство требуется наложить соответствующее количество грузов и гирь. При этом равновесие системы определяется условием:

, (18.2)

, (18.2)

, (18.3)

, (18.3)

где Р - измеряемое избыточное давление в кгс/см для формулы (18.2) и в МПа для формулы (18.3);

F - приведенная площадь поршня, см2 в формуле (18.2) и м2 в формуле (18.3);

m - масса грузов и гирь, наложенных на грузоприемное устройство, кг;

g - ускорение свободного падения тел, (м/с2);

,

,  - соответственно плотность воздуха и материала грузов г/см3 в

- соответственно плотность воздуха и материала грузов г/см3 в

формуле (18.2) и кг/м3 в формуле (18.3);

Как видно из формул (18.2) и (18.3), величина измеряемого давления не зависит от веса поршня и грузоприемного устройства. Вращение поршня во время измерения устраняет возможность появления нежидкостного трения между поршнем и цилиндром. Если манометр применяется в качестве образцового прибора (задатчика давления), то на грузоприемное устройство после предварительного уравновешивания накладывается определенное количество грузов, а давление создается воздушным прессом. В этом случае требуемая масса грузов определяется из формул (18.2) или (18.3) при заданных значениях измеряемого давления и других параметров, входящих в это уравнение. При применении грузов, масса которых заранее подогнана в соответствии с формулами (18.2) и (18.3), имеющих обозначение создаваемого ими давления, измеряемое давление определяется непосредственно по обозначениям на грузах.

П р и м е ч а н и е: 1. Запрещается работать на манометре до заполнения бачка и сильфонного пресса рабочей жидкостью.2. Не допускать попадания воздуха в систему трубопроводов.

3. Для закрывания вентилей нельзя применять какие-либо приспособления.

4. Не допускается попадание масла на поверхности зеркал.

18.4.5 Размещение и монтаж

При каждой установке или переустановке манометр должен быть выверен в горизонтальной плоскости по двум уровням. Для этого уровни установить на грузоприемное устройство в двух взаимно перпендикулярных направлениях и вращением регулировочных гаек 29 (смотри рисунок 18.1) добиться симметричного расположения пузырьков в ампулах уровней относительно среднего положения. Допускаемое отклонение от горизонтальной плоскости не должно превышать 5'.

Вблизи манометра не должно быть отопительных систем, открытых окон и сквозняков.

18.4.6 Общие указания

Манометр сохраняет присвоенную ему точность при соблюдении следующих условий:

- во время измерения давления поршень манометра должен вращаться со скоростью от 30 до 60 об/мин.

- на экране манометра при включенном отсчётном устройстве должна быть четко видна тень от торца указателя положения поршня.

- в рабочей жидкости, заполняющей гидравлическую систему манометра, должен отсутствовать воздух.

- при работе попадание рабочей жидкости в воздушные трубопроводы не допускается.

Не допускается утечка рабочей жидкости и воздуха из мест соединения трубопроводов.

- измерительная колонка и грузы не должны иметь следов коррозии.

- должны строго выполняться правила хранения манометра, порядок технического обслуживания и требования к его транспортированию.

- перед вводом манометра в эксплуатацию производится его расконсервация, проверка комплектности, внешний осмотр и проверка на функционирование.

- при внешнем осмотре устанавливают соответствие манометра следующим условиям:

а) манометр не должен иметь следов механических повреждений;

б) на измерительной колонке (на грузоприемном устройстве, на цилиндре измерительной колонки) и на каждом грузе должен быть нанесен заводской номер.

- при расконсервации манометра наружные поверхности его протираются сухой чистой ветошью и промываются бензином.

- после расконсервации снять защитный кожух измерительной колонки. Извлечь измерительную колонку из футляра, разобрать и промыть поршень и цилиндр в бензине. Просушить поршень и цилиндр на воздухе и насухо протереть чистой тканью и папиросной бумагой.

- установить цилиндр измерительной колонки 32 (смотри рисунок 18.2) на основание. предварительно подложив под него прокладку из комплекта поставки. Надеть пассик на шкивы 27 и 36.

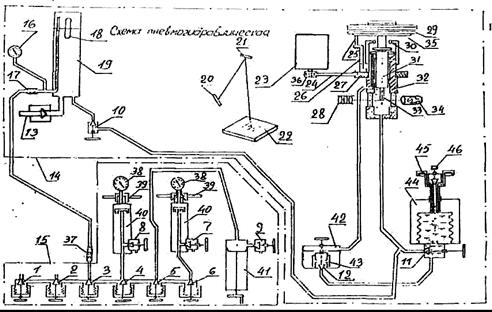

1  12 - вентили запорные, 13 - пробка сливная, 14 - блок колонки грузопоршневой измерительной, 15 - устройство для создания давления, 16 - манометр контрольный, 17 – штуцер, 18 – окно, 19 – резервуар, 20, 21 – зеркало, 22 – экран, 23 – электродвигатель, 24 – пассик, 25 - поводок поршня, 26 - поводок шкива, 27 - шкив цилиндра, 28 – микрообъектив, 29 – гири, 30 – ролики, 31 – поршень, 32 – цилиндр, 33 - указатель положения поршня, 34 - узел подсветки, 35 - тарелка грузоприемная, 36 - шкив электродвигателя, 37 - штуцер, 38 - манометры поверяемые, 39 - гайки переходные, 40 – стойки, 41 - пресс пневматический, 42 - бачок , 43 – фильтр, 44 - пресс сильфонный, 45 – рукоятка, 46 - винт-пробка.

12 - вентили запорные, 13 - пробка сливная, 14 - блок колонки грузопоршневой измерительной, 15 - устройство для создания давления, 16 - манометр контрольный, 17 – штуцер, 18 – окно, 19 – резервуар, 20, 21 – зеркало, 22 – экран, 23 – электродвигатель, 24 – пассик, 25 - поводок поршня, 26 - поводок шкива, 27 - шкив цилиндра, 28 – микрообъектив, 29 – гири, 30 – ролики, 31 – поршень, 32 – цилиндр, 33 - указатель положения поршня, 34 - узел подсветки, 35 - тарелка грузоприемная, 36 - шкив электродвигателя, 37 - штуцер, 38 - манометры поверяемые, 39 - гайки переходные, 40 – стойки, 41 - пресс пневматический, 42 - бачок , 43 – фильтр, 44 - пресс сильфонный, 45 – рукоятка, 46 - винт-пробка.

Рисунок 18.2 - Пневмогидравлическая принципиальная схема манометра избыточного давления грузопоршневого МП – 2,5

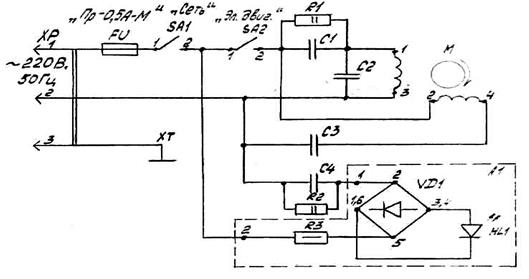

Рисунок 18.3 - Электрическая принципиальная схема манометра избыточного давления грузопоршневого МП – 2,5

Дальнейший порядок работ следующий:

- Заполнить манометр рабочей жидкостью. Вращая рукоятку 45 сильфонного пресса 44 по часовой стрелке, заполнить цилиндр до верхнего уровня рабочей жидкостью. Смазать поршень 31 рабочей жидкостью и установить его в цилиндр. Вращая рукоятку 45 против часовой стрелки и, придерживая поршень рукой, опустить его в цилиндр. Установить и закрепить защитный кожух.

ВНИМАНИЕ. Ответственность за порчу притертых поверхностей поршневой пары несет потребитель.

- при проверке манометра на функционирование устанавливают соответствие его следующим условиям:

а) поршень должен свободно вращаться и перемещаться вдоль оси цилиндра;

б) соединение поршня с грузоприемным устройством не должно позволять их взаимных перемещений;

в) при включенном тумблере 31 «Сеть» (рисунок 18.1) (тумблер «SA1» в рисунок 18.3) на экране 16 (рисунок 18.1) (поз. 22 в рисунке 18.2) должна быть четко видна тень от торца указателя положения поршня 33 (рисунок 18.2);

г) при включенном тумблере 32 «Электродвигатель» (рисунок 18.1) (тумблер «SA2» в рисунке 18.3) грузоприемное устройство 35 с поршнем 31 (рисунок 18.2) должны вращаться по часовой стрелке;

д) если грузоприемное устройство нагружено грузами, то одновременно с включением тумблера «SA2», его необходимо повернуть слегка по часовой стрелке, а после выключения тумблера «SA2» необходимо поддерживать грузоприемное устройство с грузами рукой так, чтобы оно сделало не более одного оборота.

18.4.7 Указание мер безопасности

18.4.7.1 Сетевая розетка, к которой подключается шнур питания манометра, должна быть заземлена.

18.4.7.2 Юстировку системы зеркал и объектива при включенном осветительном устройстве производить в резиновых перчатках.

18.4.7.3 Не пользоваться открытым огнём вблизи манометра, соблюдать осторожность при работе с керосином и другими легковоспламеняющимися веществами.

18.4.8 Подготовка к работе

18.4.8.1 Выставить манометр в горизонтальной плоскости по двум уровням, накладывая их на тарелку грузоприемного устройства колонки в двух взаимно перпендикулярных направлениях. Протереть сухими ватными тампонами поверхности зеркал 20, 21 (рисунок 18.1). Вращением гаек 29 добиться симметричного расположения пузырьков в ампулах уровня. При подготовке к работе манометр заполняется рабочей жидкостью. Для этого необходимо снять крышку резервуара 19. Вентили 10, 11, 12 и винт-пробка 46 должны быть закрыты, а сливная пробка 13, расположенная на задней стенке прибора, должна быть затянута с помощью ключа. Заполнение резервуара производится до уровня, превышающего на 40 - 50 мм риску на смотровом окне 18 резервуара 19 (риска служит для ориентации при заполнении и в дальнейшем уровень рабочей жидкости не контролируется).

18.4.8.2 После заполнения резервуара закрыть крышку, открыть вентили 10,11, 12, заполнить бачок 42 до ¾ объема и закрыть вентиль 12. Отвернуть винт-пробку 46 в рукоятке 45 сильфонного пресса 44 и удалить воздух из пресса. После удаления воздуха завернуть вновь винт-пробку. При попадании масла на поверхности зеркал протереть их ватным тампоном, смоченным спиртоэфирной смесью в пропорции 2:1.

18.4.8.3 На грузоприемное устройство поршня накладывается один комплект грузов массой 2,5 кг, тумблерами «SA1» и «SA2» (рисунок 18.3) включается механизм принудительного вращения поршня.

Открыть вентиль 9 воздушного пресса 41 и вращением рукоятки против часовой стрелки вывести поршень в крайнее положение. Закрыть вентиль 9. Через переходные штуцера 17 и 37 соединить устройство для создания давления 15 резиновым шлангом с резервуаром манометра 19. Открыть вентили 3 и 5 и закрыть вентили 1, 2, 4, 6. Вращая рукоятку воздушного пресса по часовой стрелке, создать давление в системе манометра, при котором поршень измерительной колонки устанавливается в верхнее положение. При этом воздух из-под поршня будет выходить в атмосферу через зазор между цилиндром и поршнем.

Момент полного удаления воздуха определяется путем нажатия рукой на поршень сверху при закрытом вентиле 10.

При неполном удалении воздуха поршень будет «пружинить». При переносе манометра, заполненного рабочей жидкостью, следует особо следить за тем, чтобы жидкость не попала в воздухоподводящую трубку. При подготовке манометра к работе, измерить температуру окружающего воздуха. Для этого термометр помещают в специальное гнездо сбоку резервуара. Снятие показаний с термометра производится по истечении 10 минут после установки.

18.4.9 Порядок работы

18.4.9.1 При измерении давления заданной величины (например, поверка жидкостных манометров с водяным и ртутным заполнением) следует произвести следующие работы:

- соедините шлангом поверяемый прибор с ниппелем вентиля 2 (смотри рисунок 18.3), откройте вентили 2, 3, 10, 11 и закройте вентили 1, 4, 5, 6, 7, 8;

- включите вилку шнура питания в штепсельную розетку (напряжение 220В), после чего включите тумблеры «SA1» и «SA2» (смотри рисунок 18.3);

- откройте вентиль 11 и вращайте рукоятку 45 сильфонного пресса 44 до установки тени от торца указателя положения поршня 33 на экране 22 на средней отметке. Для поднятия поршня вращайте ручку сильфонного пресса по часовой стрелке, для опускания - против часовой стрелки. Если при вращении ручки сильфонного пресса по часовой стрелке до упора указатель поршня не поднимется до средней отметки, необходимо закрыть вентили 10, 11, открыть вентиль 12 бачка 42 и вращением ручки сильфонного пресса против часовой стрелки заполнить сильфонный пресс рабочей жидкостью из бачка;

- закройте вентиль 12 и откройте вентиль 11. Вращением ручки сильфонного пресса по часовой стрелке установите указатель положения поршня в среднее положение и откройте вентиль 10. При необходимости операцию повторить.

- если указатель положения поршня наоборот не опускается до среднего положения необходимо, вращая ручку сильфонного пресса по часовой стрелке при закрытых вентилях 10 и 11 и открытом вентиле 12, выдавить часть рабочей жидкости из сильфонного пресса в бачок. Закройте вентиль 12, откройте вентили 10 и 11, и проконтролируйте положение указателя положения поршня. При необходимости операции также повторить;

П р и м е ч а н и я:

1; Если после повторения нескольких операций указатель положения поршня не поднимется в среднее положение, а уровень рабочей жидкости в резервуаре 19 опустился ниже границы смотрового окна, то необходимо долить в резервуар рабочей жидкости. Для этого необходимо снять крышку с бачка 42 и заполнить его с помощью шприца рабочей жидкостью. С помощью сильфонного пресса 44 закачать рабочую жидкость из бачка в резервуар. Заполнение резервуара производить до появления рабочей жидкости на уровне средней отметки смотрового окна. После заполнения резервуара повторить операцию по установке указателя положения поршня в среднее положение.

2; Если указатель положения поршня наоборот не опускается в среднее положение после повторения нескольких операций, то необходимо уменьшить объем рабочей жидкости в резервуаре. Для этого необходимо также как и в первом случае, снять крышку с бачка 42, выдавить часть рабочей жидкости из резервуара и системы в бачок, а излишки из бачка удалить с помощью шприца. После уменьшения объема рабочей жидкости в резервуаре повторить операцию по установке указателя положения поршня в среднее положение.

- наложите грузы, соответствующие заданному давлению, на грузоприемное устройство измерительной грузопоршневой колонки;

- вращением маховика пресса 41, установите тени от указателя положения поршня на средней отметке экрана;

- если при выполнении работ, указанных в п. 18.4.9.1.5, тени от указателя положения поршня не устанавливаются на средней отметке экрана, необходимо закрыть вентиль 5, открыть вентиль 9 и, вращая маховик пресса против часовой стрелки, вывести поршень в крайнее положение. Закройте вентиль 9, откройте вентиль 5 и повторите операцию по п. 18.4.9.1.5;

- при установке тени от указателя положения поршня на средней отметке экрана снимите показания поверяемых манометров;

- по окончании работы закрыть вентиль 10 и открыть вентиль 9 пресса 41 (смотри рисунок 18.2) и сбросить давление воздуха. При закрытом вентиле 10 и открытом вентиле 11, вращая рукоятку 45 сильфонного пресса 44 против часовой стрелки, опустить поршень колонки в крайнее нижнее положение. Открыть вентиль 12 бачка 42 и сбросить давление рабочей жидкости.

18.4.9.2 При поверке деформационных манометров необходимо произвести следующие работы:

- установите на стойки 40 поверяемые манометры 38;

- закройте вентили 1, 2, 5, 7, 8, 9 и откройте вентили 4, 10, 11;

- повторите операцию по п.п. 18.4.9.1.2 – 18.4.9.1.6;

- при установке тени от указателя положения поршня на средней отметке экрана запишите показания поверяемых манометров.

18.4.9.3 При измерении манометром неизвестного давления в каком-либо пространстве, следует произвести следующие работы:

- соедините шлангом ниппель вентиля 2 с пространством, в котором требуется измерить давление;

- повторите операцию по п.п. 18.4.9.1.1 - 18.4. 9.1.3;

- наложите грузы и дополнительные гири из граммового или миллиграммового набора на грузоприемное устройство в количестве, необходимом для достижения равновесия (до установки тени от торца указателя положения поршня на средней отметке экрана);

- подсчитайте суммарный вес грузов на грузоприемном устройстве и вычислите по формуле (18.1) или (18.2) величину неизвестного давления.

18.4.9.4 Поверку мановакуумметров МВП – 2,5 класса точности 0,05 производят манометром МП - 2,5 класса 0,02 по ГОСТ 8.111 - 74 «Мановакуумметры грузопоршневые типа МВП - 2,5. Методы и средства поверки».

18.4.9.5 При поверке по манометру МП - 2,5 манометров других типов масса грузов, накладываемых на грузоприемное устройство манометра МП - 2,5 определяется по таблице 18.3. В этой таблице применены следующие обозначения:

- местное ускорение свободного падения тел, см/с2;

- местное ускорение свободного падения тел, см/с2;

- масса грузов, кг;

- масса грузов, кг;

980,66 - безразмерный коэффициент;

Р - величина давления, для которого предназначен груз, кгс/см2;

F - эффективная площадь поршня, см2 ;

Н - число миллиметров столба жидкости, обозначенное на отметке шкалы

поверяемого жидкостного прибора;

= 0,0012 г/см3 - плотность воздуха;

= 0,0012 г/см3 - плотность воздуха;

= 8,0 г/см3 – условная плотность материала грузов;

= 8,0 г/см3 – условная плотность материала грузов;

= 13,595 г/см3 - плотность ртути при 0°С;

= 13,595 г/см3 - плотность ртути при 0°С;

= 1,000 г/см3 - плотность воды при 4°С;

= 1,000 г/см3 - плотность воды при 4°С;

= 980,66 см/с2 - нормальное ускорение свободного падения тел;

= 980,66 см/с2 - нормальное ускорение свободного падения тел;

= 13,546 г/см3- плотность ртути при 20°С;

= 13,546 г/см3- плотность ртути при 20°С;

= 0,998 г/см3 - плотность воды при 20°С.

= 0,998 г/см3 - плотность воды при 20°С.

Таблица 18. 3 – Массы грузов, накладываемых на грузоприёмное устройство манометра МП – 2,5

| Проверяемый прибор | Формула для определения массы грузов | |

| Пружинный манометр, проградуированный в кгс/см2 |

| |

| Пружинный манометр, проградуированный в мм.рт.ст. |

| |

| Пружинный манометр, проградуированный в мм.вод.ст. |

| |

| Ртутный манометр, проградуированный в мм.рт.ст. |

| |

| Ртутный манометр, проградуированный в кгс/см2 |

| |

| Манометр с водяным заполнением, проградуированный в мм.вод.ст. |

|

18.4.10 Возможные неисправности и методы их устранения

Перечень наиболее часто встречающихся или возможных неисправностей приведен в таблице 18.4

Таблица 18.4 - Перечень наиболее часто встречающихся или возможных неисправностей

| Наименование неисправности, внешнее проявление и дополнительные признаки | Вероятная причина | Методы устранения |

| Неясное изображение тени | Разъюстирована система зеркал и объектива | Снять защитный кожух, установить поршень колонки в среднее положение, при этом пространство под поршнем должно быть заполнено рабочей жидкостью. Поместив белый лист бумаги перед объективом, добиться на нём равномерно освещенного круга путем перемещения подсветки. Устанавливая лист бумаги поочередно перед первым и вторым зеркалами, выставить их таким образом, чтобы тень от торца поршня размещалась по центру экрана и была горизонтальной. Перемещая объектив вдоль своей оси, добиться максимальной резкости. По окончании юстировки надежно закрепить стопорными винтами подсветку, зеркала и объектив. |

| Непостоянство нулевого положения | а) Попадание рабочей жидкости в воздухопровод-ную трубку б) Попадание посторонних час-тиц(пыль, струж-ка и т.д.) в зазоры между поршнем и цилиндром | а) Продуть трубку б) Вынуть поршень из цилиндра измерительной колонки. При вынимании поршня из цилиндра осторожно приоткрывать вентили 10 и 11, после того, как поршень будет вынут, закрыть вентили 10 и 11. Отсоединить цилиндр от основания и промыть поршневую пару |

| Сильфонный пресс плохо подает и отбирает рабочую жидкость | Попадание воздуха внутрь сильфона | Перекрыть вентиль 11. Открыть винт-пробку в рукоятке сильфонного пресса. Вращать рукоятку сильфонного пресса по часовой стрелке до появления рабочей жидкости в отверстии рукоятки. |

| Продолжение таблицы 18.4 | ||

| При отсутствии избыточного давления в резервуаре поршень не устанавливается в нулевое положение | Несоответствие давления, создаваемого столбом жидкости в резервуаре, давлению, создаваемому ненагруженным поршнем с грузоприемным устройством | Включить механизм принудительного вращения поршня. Открыть вентили 10 и 11 и с помощью сильфонного пресса отрегулировать высоту столба рабочей жидкости, чтобы поршень (без грузов) установился в нулевое положение. |

| Падение давления в манометре, превышающее допустимое (при давлении в манометре 0,25 МПа (2,5 кгс/см2), при отключенном стенде, тень от торцевой части указателя положения поршня на экране отсчетного устройства должна перемещаться за 20 с не более чем на 4 деления. | Негерметичность | Для установления места негерметичности создать в манометре давление 0,25 МПа (2,5 кгс/см2) и осмотреть все участки манометра с целью обнаружения возможного вытекания рабочей жидкости. Для проверки участков заполненных воздухом, обмазать места соединения мыльным раствором и наблюдать появление пузырьков. Для устранения негерметичности подтянуть соответствующие винты и гайки или сменить прокладки |

| При закрытых вентилях 10 и 11 поршень пружинит | Попадание воздуха в пространство под поршнем | Удалить поршень. Осторожно приоткрывая вентили 10 и 11, заполнить цилиндр рабочей жидкостью (из резервуара), после чего вставить поршень в цилиндр. |

18.4.11 Техническое обслуживание

Для поддержания манометра в постоянной технической готовности и при техническом обслуживании необходимо проводить систематически следующие действия:

- следить за чистотой рабочей жидкости и проводить техническое обслуживание по мере необходимости, но не реже 1 раза в месяц;

- производить промывку поршня и цилиндра измерительной грузопоршневой колонки и заменять рабочую жидкость раз в месяц;

Для этого необходимо:

- закрыть вентили 10 и 11 (рисунок 18.2) и открыть вентиль 12;

- вращением рукоятки 45 против часовой стрелки заполнить сильфонный пресс 44 рабочей жидкостью;

- закрыть вентиль 12 и открыть вентиль 11;

- снять предохранительный патрубок (на рисунке не показан) измерительной колонки, отвернув три винта;

- отвернуть стопорные винты ограничительной втулки с роликами 30;

- поддерживая рукой грузоприемное устройство 35 и, вращая рукоятку 45 по часовой стрелке, поднять поршень 31 вверх и извлечь его из цилиндра 32 измерительной колонки;

- очистить внутреннюю поверхность цилиндра и поршень чистой марлей, смоченной в бензине;

- закрыть вентиль 11 и открыть вентиль 12;

- вращая рукоятку сильфонного пресса по часовой стрелке до упора, перекачать рабочую жидкость в бачок 42;

- с помощью резиновой «груши» освободить бачок от рабочей жидкости и насухо протереть его и промыть фильтр 43 чистым бензином;

- заполнить бачок рабочей жидкостью;

- заполнить цилиндр рабочей жидкостью, смазать поршень также рабочей жидкостью, и осторожно, без перекосов, вставить его в цилиндр; - завернуть стопорные винты ограничительной втулки;

- установить на кожух предохранительный патрубок.

- При необходимости, в случае загрязнения рабочей жидкости, слить ее и промыть гидросистему. При попадании масла на поверхности зеркал необходимо протереть их ватным тампоном, смоченным спиртоэфирной смесью в пропорции 2:1;

- Кроме того, проводят измерение непараллельности поводка механизма принудительного вращения поршня относительно оси поршня;

- Измерение непараллельности проводят в двух взаимно-перпендикулярных плоскостях. Наибольшая величина непараллельности не должна превышать 30';

- Провести осмотр манометра при снятом кожухе;

- Манометр должен быть отключен от сети. Удалить скопившуюся пыль и грязь внутри кожуха влажной ветошью. Протереть оптические детали и зеркала мягкой сухой фланелевой салфеткой;

- Провести техническое обслуживание электродвигателя в соответствии с паспортом на электродвигатель.

18.4.12 Правила хранения и транспортирования

18.4.12.1 Манометр должен храниться в сухом отапливаемом помещении при температуре воздуха не ниже 5°С и относительной влажности не более 80%.

Хранение подразделяется на два вида:

- в условиях лаборатории;

- длительное хранение в складском помещении свыше 6 месяцев.

18.4.12.2 При хранении манометра в условиях лаборатории необходимо произвести следующие работы:

- весь манометр протереть насухо чистой ветошью, завернуть в полихлорвиниловую или полиэтиленовую пленку;

- каждый груз смазать тонким слоем смазки «Маякор» ТУ 38.401.5867 – 93 или другой бескислотной смазкой, обернуть по 1 штуке в парафинированную бумагу ГОСТ 9569 и уложить в специальный футляр. Все остальные детали и комплектующие насухо протереть, завернуть в парафинированную бумагу и уложить в ящик.

18.4.12.3 При длительном хранении в складском помещении необходима полная консервация манометра, которая производится в следующем порядке:

- слить рабочую жидкость;

- извлечь поршень из цилиндра измерительной колонки;

- снять резиновый пассик и шкив с измерительной колонки;

- снять измерительную колонку и трубку, соединяющую колонку с бачком;

- смазать притертые поверхности поршня и цилиндра тонким слоем рабочей жидкости;

- поршень вставить в цилиндр;

- измерительную колонку смазать тонким слоем смазки «Маякор», обернуть парафинированной бумагой и уложить в специальный футляр. Соединительную трубку смазать тонким слоем смазки «Маякор» и вместе с прокладкой обернуть парафинированной бумагой и уложить в тот же футляр.

Дата добавления: 2015-01-13; просмотров: 2003;