БУДОВА ПОРШНЕВОГО КОМПРЕСОРА.

Автоматизовані дизель-електричні агрегати обладнують системою пристроїв та механізмів, що забезпечує автоматичний пуск дизеля та контроль і керування в процесі його роботи.

Автоматизовані електроагрегати залежно від призначення і ступеня автоматизації поділяють на автономні, резервні та аварійні.

Автономні агрегати (постійної дії) встановлюють у тих випадках, коли електростанція є основним джерелом електропостачання.

Резервні агрегати ДЕС включаються в роботу автоматично при перевантаженні основних агрегатів.

Аварійні агрегати ДЕС починають працювати в разі виникнення аварії на основних агрегатах.

Залежно від призначення та умов експлуатації застосовують одну з трьох ступенів автоматизації дизель-генератора.

При першій ступені автоматично підтримується номінальний режим роботи дизель-генератора без обслуговування та спостереження протягом 4 год після пуску та встановлення під навантаження. Станцію оснащують аварійно-попереджувальною сигналізацією та захистом, забезпечують автоматичне підзарядження стартерних акумуляторних батарей та поповнення паливних баків.

Друга ступінь автоматизації включає автоматику першої ступені, а також пристрій дистанційно-автоматичного керування дизель-генератором, що забезпечує пуск, синхронізацію при паралельній роботі, прийняття навантаження, зупинку, контроль за роботою агрегатів. При цьому забезпечується автоматичне керування протягом не менше ніж 16 год для агрегатів потужністю 100 кВт та 24 год—більше 100 кВт.

Третя ступінь автоматизації передбачає виконання всіх функцій, притаманних другій ступені, а також: автоматичне поповнення паливних та масляних баків; автоматичне підзарядження всіх акумуляторних батарей, автоматичне керування допоміжними агрегатами. Період роботи без обслуговуючого персоналу ДЕС з третьою ступенню автоматизації: для агрегатів потужністю до 100 кВт—не менше 150 год; більше 100 кВт — не менше 240 год.

План заняття.

1. Загальні відомості. Класифікація компресорів.

2. Поршневі компресори.

3. Будова поршневого компресора.

4. Основні показники роботи компресора.

Література: Б.Х.Драганов., О.Ф.Буляндра., А.В.Міщенко. “Теплоенергетичні установки і системи в сільському господарстві”. К.: “Урожай”., 1995р.

1. ЗАГАЛЬНІ ВІДОМОСТІ. КЛАСИФІКАЦІЯ КОМПРЕСОРІВ

Компресорами називають машини, призначені для підвищення тиску газів. Компресорна установка включає компресор, механізм привода та допоміжне обладнання.

За принципом дії компресори поділяють на об'ємні та лопатеві. В об'ємних компресорах підвищення тиску газу відбувається шляхом зміни об'єму робочого простору машини, а саме, періодичною зміною геометричних розмірів зони, яку займає газ. Компресори об'ємного типу бувають поршневими, гвинтовими, мембранними, роторно-пластинчастими та ін.

У поршневому компресорі стискання газу відбувається за рахунок зворотно-поступального руху поршня в циліндрі. У гвинтовому — за рахунок зміни об'єму робочих камер, утворених обертовими гвинтовими поверхнями роторів та нерухомими гвинтовими поверхнями корпусу компресора. У мембранному—за рахунок зворотно-поступального коливального руху пружної мембрани. У роторно-пластинчастому компресорі стискання газу відбувається при зміні об'єму робочих камер, утворених внутрішньою циліндричною поверхнею статора, зовнішньою циліндричною поверхнею ротора, що ексцентричне обертається в статорі та радіальними пластинами, що переміщуються в пазах ротора під дією відцентрових сил.

Лопатеві компресори — це машини динамічної дії. В них стискання газу відбувається в результаті взаємодії з обертальною і нерухомою решітками лопатей. Характерною особливістю лопатевих компресорів є відсутність пульсацій тиску в нагнітальному патрубку. Лопатеві компресори поділяють на радіальні, радіально-осьові та осьові.

У відцентровому компресорі стискання газу відбувається при його переміщенні від центра до периферії в результаті безперервної взаємодії з обертальною та нерухомою решітками компресора. В осьовому процес стискання газу відбувається аналогічно тільки при переміщенні газу, практично, паралельно осі обертання ротора.

За призначенням компресори класифікують залежно від галузей їх застосування (енергетичні, хімічні, загального призначення та ін.).

Залежно від роду стискуваного газу бувають повітряні, кисневі, хлорні та інші.

За безпосереднім використанням — пускові, гальмівні та ін. За кінцевим тиском розрізняють: вакуум-компресори — машини, що відсмоктують газ з вакуумного простору; компресори низького тиску—машини, що стискають газ до тиску 0,15...1,2 МПа; середнього— 1,2..,10 МПа; високого—10...10 МПа; надвисокого—більше 100 МПа.

За подачею компресори поділяють на: компресори малої подачі—до 0,015 м3/с; середньої—0,015...1,5 м3/с; великої — більше 1,5 м3/с.

За способом відведення теплоти компресори поділяють на компресори рідинного та компресори повітряного охолодження.

Залежно від типу приводного двигуна — з приводом від електродвигуна, двигуна внутрішнього згоряння, газової турбіни.

Застосування електродвигуна, вал якого є також валом компресора (моноблок), забезпечує зменшення габаритних розмірів компресорної установки.

2. ПОРШНЕВІ КОМПРЕСОРИ.

У сільськогосподарському виробництві найширше застосовують поршневі компресори, їх розрізняють за конструктивним виконанням, схемами та компонуванням.

Залежно від призначення, подачі, тиску поршневі компресори можуть мати різні конструктивні вирішення, що різняться кількістю циліндрів та їх рядів, кількістю ступенів. Вони можуть бути одно- та двобічної дії. їх виконують крейцкопфними та безкрейцкопфними. У перших поршень виконує зворотно-поступальний рух за допомогою механізму, що складається з шатуна, крейцкопфа та штока поршня. Шатун передає рух від кривошипа колінчастого вала крейцкопфу (повзуну), котрий переміщається в прямокутних напрямних. Крейцкопф шарнірно зв'язаний з шатуном та жорстко зі штоком, з'єднаним з поршнем. У безкрейцкопфних компресорах рух від колінчастого вала передається поршню безпосередньо шатуном. Безкрейцкопфні схеми застосовують для компресорів невеликої потужності (до 100кВт).

Компресор, в якому кілька циліндрів працюють паралельно, подаючи стиснутий газ в один спільний нагнітальний колектор, називають багатоциліндровим одноступінчастим. Якщо в компресорі кілька циліндрів працюють послідовно, а значить, стиснуте повітря з одного циліндра надходить для подальшого стискування в наступний циліндр, то такий компресор називають багатоступінчастим.

За розміщенням циліндрів компресори поділяють на вертикальні, горизонтальні та кутові. До кутових відносять компресори з вертикально-горизонтальним та похилим розміщенням циліндрів. Можливі наступні конструктивні вирішення кутових компресорів: V-, Ш-подібні, віяло- та зіркоподібні.

Залежно від об'ємної витрати повітря на всмоктувальній лінії поршневі компресори класифікують на: мікрокомпресори — до 0,6 м3/хв; малої — 0,6...6 м3/хв та великої продуктивності — більше 6 м3/хв.

БУДОВА ПОРШНЕВОГО КОМПРЕСОРА.

|

| ||

|

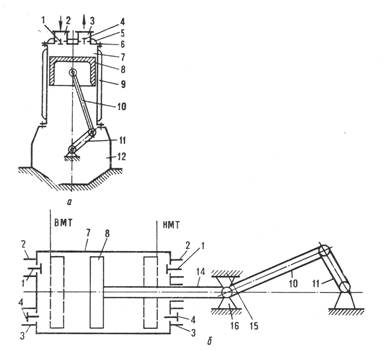

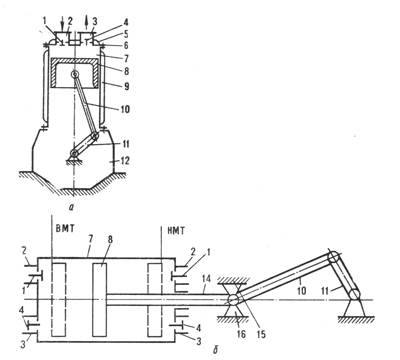

Рисунок 8.1. Конструктивні схеми поршневих компресорів.

У подальшому процеси всмоктування, стискання і нагнітання циклічно повторюються за період повного обертання колінчастого валу компресора.

У поршневих компресорах двобічної дії (рис. 8.1,6) робочий процес протікає одночасно в обох робочих порожнинах циліндра. Коли поршень 8 в циліндрі 7 рухається в правий бік, то в лівій порожнині циліндра створюється розрідження і цей рух слід оцінювати як рух до НМТ.

Одночасно з всмоктуванням газу в ліву порожнину в правій порожнині відбувається стискання газу і його нагнітання. Тобто, зазначений рух поршня відносно об'єму правої порожнини циліндра слід розглядати як рух до ВМТ.

У багатоступінчастому поршневому компресорі стискання відбувається багаторазово (за числом ступенів стискування) у послідовно з'єднаних циліндрах. Між циліндрами потік газу охолоджується в охолоджувачах. Тим самим процес стискання газу в багатоступінчастому компресорі наближається до ізотермічного процесу стискання, що обумовлює зменшення витрат потужності компресора на стискання.

4. ОСНОВНІ ПОКАЗНИКИ РОБОТИ КОМПРЕСОРА.

Теоретичний процес ступені компресора розглядається в курсі “Технічна термодинаміка”. Реальний процес відрізняється від теоретичного тим, що враховує: наявність мертвого об'єму; втрати енергії при всмоктуванні та нагнітанні і несталість тиску в цих процесах; витікання газу через нещільності в клапанах та через поршневі ущільнювачі; теплообмін між газом і поверхнями, що утворюють робочий об'єм циліндру; тривалість спрацьовування впускного та нагнітального клапанів; механічне тертя в спряженні поршень-циліндр та ін.

З метою визначення основних показників роботи компресора розглянемо індикаторну діаграму, що являє собою графічну залежність тиску газу в циліндрі від переміщення поршня протягом одного оберту колінчастого вала.

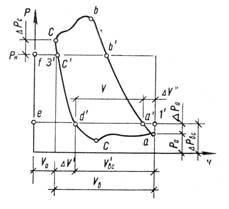

Справжня (реальна) індикаторна діаграма ступені поршневого компресора зображена на рис. 8.2. Процеси всмоктування d'а та нагнітання bс протікають при змінній кількості газу в циліндрі і при змінних тиску і температурі.

Рисунок 8.2. Дійсна інвекторна діаграма ступеня поршневого компресора.

Змінний тиск газу в робочій порожнині циліндра зумовлений змінним гідравлічним опором у клапанах і несталістю швидкості руху поршня в циліндрі. Несталість гідравлічного опору всмоктувального і нагнітального клапанів зумовлена, головним чином, зміною площі прохідного перерізу впускного і випускного клапанів при їх відкриванні та закриванні.

Температура газу в робочій порожнині циліндра під час всмоктування зростає за рахунок передачі тепла від гарячих поверхонь поршня, циліндра та кришки циліндра.

Тому температура Та і тиск Ра газу в циліндрі в кінці періоду всмоктування відрізняються від температури Тbс і тиску газу Рbс перед всмоктувальним патрубком компресора.

Процес стискання газу починається в точці а і закінчується в точці b, коли починає відкриватися нагнітальний клапан. Тиск газу в точці b більший за тиск нагнітання Рн на величину втрат при перетіканні газу через нагнітальний клапан. У початковій фазі стискання газу його температура менша за температуру стінок робочої порожнини циліндра і тому процес стискання супроводжується підведенням теплоти до газу, тобто показник процесу політропи п менший за показник адіабати k (n<k). При подальшому стисканні газу його температура стає більшою температури стінок робочої порожнини циліндра і процес стискання супроводжується відведенням теплоти від газу (п>k).

Зворотне розширення газу (процес cd) спочатку відбувається з відведенням теплоти від газу (n>k), а потім з підведенням теплоти до газу (п<k).

Зазначені особливості роботи справжнього компресора зумовлюють зменшення подачі і збільшення затрат енергії на стискання та переміщення газу в порівнянні з ідеальним компресором.

Робочий об'єм Vh ступені поршневого компресора визначається об'ємом, який описує поршень за один хід S.

Для ступені однобічної дії:

Vh=πD2S/4,

Для ступені двобічної дії:

=[π(2D2-d2штS]/4,

де dшт — діаметр штока крейцкопфного механізму.

У поршневих компресорах мертвий об'єм Vо суттєво впливає на зменшення подачі. Однак, наявність мертвого об'єму має і позитивне значення. Мертвий об'єм запобігає удару поршня об кришку циліндра при температурних деформаціях деталей механізму руху поршня.

Відносною величиною мертвого об'єму називають відношення мертвого об'єму до робочого:

ам= Vо/ Vh (8.1)

Для компресорів низького тиску ам=0,06...0,12; високого—0,12...0,18.

Зменшення продуктивності компресора внаслідок зворотного розширення залишившихся в мертвому об'ємі газів враховується об'ємним коефіцієнтом λо. Він дорівнює об'єму всмоктуваного газу Vвс до робочого об'єму циліндра Vh:

λо=Vвс/Vh, (8.2)

З деяким наближенням можна вважати початком зворотного розширення точку 3′ (див. рис. 8.2). Тоді з рівняння політропи випливає:

рнVо=рвс(Vо+ΔV′)m (8.3)

звідки:

λо=Vвс/Vh=1-ам[(рн/рвс)1/m-1]. (8.4)

де т — показник політропи зворотного розширення газу.

Значення т визначають за формулою:

т=1+А(k-1),

де k — показник адіабати; A— коефіцієнт, що залежить від величини тиску газу перед всмоктувальним патрубком ступені компресора Рвc: A=0,5 при Рвс<0,15 МПа; A=0,62 при Рвс=0,15...0,4 МПа; A=0,75 при Рвс=0,4..1 МПа; А=0,88 при Рвс=1,1...3,0 МПа.

Відношення тиску нагнітання Рн до тиску всмоктування Рвс називають ступенем стискання газу в компресорі: ε=Рн/Рвс. Зі збільшенням ступеня стискання в об'ємний коефіцієнт λо зменшується.

На продуктивність компресора впливає ряд інших факторів, ступінь впливу яких визначають: λдр — коефіцієнт дроселювання, що враховує зменшення продуктивності за рахунок зниження тиску в робочій порожнині циліндра в кінці всмоктування (точка а) в порівнянні з тиском в стандартній точці всмоктування (точка а'); λт— коефіцієнт підігріву, що враховує зменшення продуктивності компресора за рахунок збільшення температури газу в кінці процесу всмоктування; λг— коефіцієнт герметичності, що враховує зменшення продуктивності за рахунок витікання стиснутого газу через нещільності робочої порожнини циліндра.

Добуток зазначених коефіцієнтів визначає величину коефіцієнта подачі компресора λп:

λп=λоλдрλтλг, (8.5)

Продуктивність Ve дійсного компресора менша геометричної продуктивності Vh:

Ve=λп Vh, (8.6)

Коефіцієнт λдр=0,95...0,98; λг= 0,96... 0,98. Коефіцієнт підігріву можна визначити із рівняння λт= 1—0,02 [(Рн/Рвс)-1]. Коефіцієнт подачі λп коливається в межах 0,60...0,85 і визначаєтьсяза результатами випробування компресора.

У технічних характеристиках компресорів, як правило, вказують об'ємну подачу (м3/с, м3/хв, м3/год), приведену до і умов на всмоктуванні, тобто до тиску і температури у всмоктувальному патрубку, або до нормальних атмосферних умов (То=273,15 К, Ро=0,1013 МПа).

Індикаторну потужність ступені справжнього компресора можна одержати з індикаторної діаграми записаної в рV — координатах.

Для кожної робочої порожнини компресора індикаторну потужність, Вт, визначають за формулою:

Ni=piASn (8.7)

де рі — середній індикаторний тиск, Па.

Середній індикаторний тиск розраховують на основі площі індикаторної діаграми за формулою:

рі = mpf/l, (8.8)

де mp— масштаб індикаторної діаграми по тиску, Па/м; f—площа індикаторної діаграми, м2; l—довжина діаграми, м.

Індикаторна потужність ступені компресора двобічної дії буде дорівнювати сумі індикаторних потужностей або робочих порожнин циліндра. Індикаторну потужність багатоступінчастого компресора визначають сумою індикаторних потужностей окремих ступенів стискання, тобто

Nik=  Nij, де n — кількість ступенів.

Nij, де n — кількість ступенів.

Необхідний розподіл підвищення тиску в багатоступінчастому компресорі по окремих ступенях досягають підбором величин робочих об'ємів ступенів стискання Vnj Vnj=(Vе/λпj)(pвс1/рвс,j)(Tвсj/Твс1), (8.9)

де Vе—продуктивність всього компресора, м3/с; λпj—коефіцієнт подачі j-ї ступені; pвс1 — тиск на всмоктуванні в першу ступінь; Tвс1 — температура на всмоктуванні в першу ступінь.

Потужність підведена на вал компресора, тобто ефективна потужність Nе, більша за індикаторну Nh, оскільки вона включає затрати енергії на механічне тертя (поршень-циліндр, крейцкопф, ущільнення, підшипники) та на привід допоміжних механізмів. Ці затрати енергії оцінюються механічним ККД,ηм:

ηм=Nh/Nе, (8.10)

Механічний коефіцієнт корисної дії поршневих компресорів ηм=0,82...0,95.

Енергетична досконалість реальних об'ємних компресорів оцінюється ізотермічним або адіабатним ККД.

| <== предыдущая лекция | | | следующая лекция ==> |

| АВТОМАТИЗАЦІЯ ДИЗЕЛЬ-ЕЛЕКТРИЧНИХ АГРЕГАТІВ | | | Лекція №9. |

Дата добавления: 2014-12-16; просмотров: 6552;