Сварные соединения. Сварка - это технологический процесс соединения твёрдых материалов (металлов и некоторых неметаллов) в результате действия межатомных сил

Сварка - это технологический процесс соединения твёрдых материалов (металлов и некоторых неметаллов) в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых деталей конструкций.

Электросварка - один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу, образующуюся между электродом и свариваемым металлом.

Температура электрической дуги (до 7000°С) значительно выше температуры плавления всех известных металлов, поэтому процесс дуговой сварки сопровождается быстрым и эффективным расплавлением свариваемых деталей в зоне соединения.

В процессах электродуговой сварки применяются как плавящиеся, так и неплавящиеся электроды (угольные, графитовые, вольфрамовые). В первом случае формирование сварного шва происходит плавящимся электродом, во втором случае - расплавлением присадочного материала (проволоки, прутков и т. п.), которую вводят непосредственно в сварочную ванну.

Электродуговую сварку часто выполняют в среде защитного газа (аргона, гелия, углекислоты или их смесей) для защиты металла сварного шва от окисления. Газы подаются в зону дуги из сварочной головки в процессе электросварки.

Различают электродуговую сварку переменным и постоянным током. Сварка постоянным током меньше разбрызгивает металл, поскольку отсутствует амплитудное колебание напряжения, инициирующие разбрызгивание.

Электродуговую сварку классифицируют по разным технологическим признакам: по степени механизации (ручная, полуавтоматическая, автоматическая, по роду используемого электрического тока (постоянный с плюсом на электроде, постоянный с минусом на электроде, переменный), по типу дуги (зависимая дуга, независимая дуга), по свойствам электрода (плавящийся, неплавящийся), по свойствам материала покрытия электродов и некоторым другим показателям.

Соединение деталей при сварке сопровождается местным нагревом соединяемых поверхностей до расплавленного или пластичного состояния. Сваркой можно соединять как металлические, так и неметаллические детали.

Сварное соединение считается наиболее совершенным неразъемным соединением.

Преимущества:

· равнопрочность соединенных поверхностей,

· экономия материала;

· уменьшение массы по сравнению с заклепочными соединениями,

· высокая производительность и технологичность процесса сварки.

Недостатки:

· появление температурных напряжений и концентрация напряжения,

· коробление тонкостенных деталей.

Виды сварки:

· электродуговая,

· электроконтактная,

· газовая (химическая),

· сварка трением,

· сварка взрывом,

· сварка ультразвуком и др.

Наиболее распространенными видами сварки являются электродуговая, электроконтактная и газовая (химическая). Также применяют новые виды сварки – трением, взрывом, ультразвуком и др.

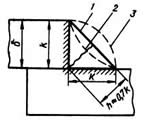

При электродуговой сварке под действием теплоты электрической дуги оплавляются соединяемые поверхности и их металл вместе с металлом электрода, обмазанным защитным покрытием или под слоем флюса, образуют прочный шов. Таким образом свариваются конструкционные стали любых марок. Электродуговая сварка высоколегированных сталей, а также сплавов на основе алюминия, меди, молибдена проводится в среде защитного газа – аргона или гелия. Металл практически неограниченной толщины позволяет сваривать электрошлаковая сварка.

При небольшой толщине свариваемых деталей применяют контактную сварку, основанную на использовании повышенного омического сопротивления в стыке деталей. Контактная сварка – высокопроизводительный вид сварки, широко применяемый в массовом производстве кузовов автомобилей, металлической обшивки железнодорожных вагонов, корпусов самолетов, арматуры, сварных труб, тонкостенных резервуаров и т.п. К видам контактной сварки относятся стыковая, точечная и шовная сварка.

При газовой сварке разогрев соединяемых поверхностей и прутка присадочного материала обеспечивается сгоранием газа (ацетилена) в струе кислорода. Такая сварка применяется для герметичного соединения деталей относительно малой толщины.

Дата добавления: 2014-12-16; просмотров: 1004;