Лекція № 17

Тема лекції: Локомотивний транспорт

(механічне та електричне обладнання локомотивів)

План лекції

1) Рама.

2) Колесні пари.

3) Гальмова система.

4) Тягові двигуни.

Література [2] с. 150– 169

1) Рама.

Механическое оборудование контактных и аккумуляторных локомотивов принципиально одинаково, отличие лишь в источнике питания и способе его подвода к тяговым двигателям.

К механическому оборудованию относятся: рама с кабиной для машиниста; колесные пары; рессорное подвешивание; сцепное устройство с буферами; приводы колесных пар (редуктор); тормозная и песочная системы; пневматическое оборудование (компрессор, воздухосборник, напорная аппаратура, пневмотрубопровод, масловодоотделители и др.). Уаккумуляторных электровозов имеются дополнительно батарейный ящик, устройство для перекатывания батарей, зарядные столы и домкраты.

Рама локомотивов - главная часть, на которой размещается все механическое и электрическое оборудование. Рама, опираясь на сиетему рессор, распределяет вес локомотива между колесными парами и передает буферно-прицепному устройству тяговое усилие от привода. Вся пусковая аппаратура управления размещена в кабине машиниста. Там же установлены штурвал тормозной системы, рукоятки управления песочной системой, контроллер и механический сигнал.

Рама представляет собой жесткую металлоконструкцию из продольных и поперечных листов прокатной стали, скрепляемых сваркой (у аккумуляторных электровозов) или болтовыми соединениями (у контактных). Толщина продольных стенок рам аккумуляторных электровозов достигает 30 мм, у контактных - от 40 до 100 мм. Это необходимо для создания требуемого сцепного веса электровоза. У аккумуляторных электровозов сцепной вес, кроме рамы, дополнительно создают батарейный ящик и тяговая батарея, у контактных - вес самой рамы. По отношению к колесным парам рама может быть внешней и внутренней. На шахтах распространение получили внешние рамы.

Для повышения устойчивости и улучшения ходовых качеств понижается центр тяжести электровоза за счет настилки полов из чугунных плит толщиной 100-130 мм в кабине машиниста и под сопротивлением.

Болтовое соединение рамы в контактных электровозах обеспечивает спуск локомотива в шахту по частям.

2) Колесні пари.

Ходовая часть локомотивов состоит из двух колесных пар, букс, редуктора и системы рессорного подвешивания (листовые или витые рессоры).

Колесная пара (рис. 45, а) состоит из ходовой кованой или литой оси 1 и двух колесных центров 2, изготовленных из стального или чугунного литья и насаженных на ось под давлением. На колесные центры надеты стальные бандажи 3 в горячем состоянии. На ось 1 насажено также зубчатое колесо 4 прессовой горячей посадкой. Специально обработанные шейки 5 оси служат для установки букс.

Ободы катания колес приняты едиными для локомотивов и вагонеток с одинаковой подуклонкой 8 = 1/20. Диаметр обода колеса по кругу катания составляет от 540 до 760 мм в зависимости от сцепного веса локомотива, износ бандажей допускается не более 10 мм.

Буксы, расположенные по концам осей колесных пар, воспринимают подрессорный вес электровоза и силу тяги, развиваемую приводом.

Корпус буксы верхней частью связан с рамой локомотива через рессорную подвеску. В пределах деформации рессорного устройства (при наличии стыка рельсового пути) букса может своими боковыми пазами перемещаться по направляющим вверх или вниз, что исключает срез оси колесной пары при динамическом ударе на стыках рельсового пути.

3) Гальмова система.

Все шахтные электровозы имеют тормозную систему — механические колодочные тормоза и электрическое реостатное торможение. Основной вид рабочего торможения — электрическое реостатное, так как при нем уменьшается износ тормозных колодок и бандажей. Однако для полной остановки поезда необходимо применение механических тормозов.

Для облегчения управления тормозами и ускорения торможения в шахтных электровозах все чаще используют пневматическое и гидравлическое управление (ручное управление сохраняется как аварийное) .

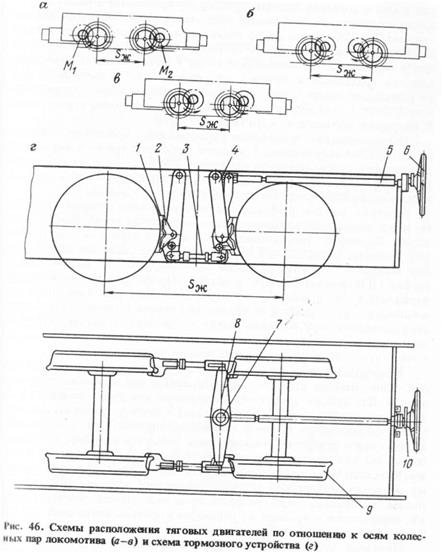

Механическое тормозное устройство электровозов при расположении кабин с торцевой стороны (рис. 46, г) приводится в рабочее положение штурвалом 6. Наибольшая сила нажатия тормозных колодок составляет 70—75% сцепного веса локомотива, что соответствует усилию машиниста на маховике 12-16 Н. Тормозные колодки 1, прикрепленные к башмаку 2, прижимаются к ободу 9 колесной пары. Тормозные колодки приводятся в работу с помощью винта 5 и рычагов 4. Для регулирования зазора между колодками и ободом колеса служит фар-коп 3. Винт 5 проходит через гайку 7. Рычаги соединены коромыслом 8. Штурвал 6 снабжен храповым механизмом 10.

Оттормаживание локомотива производится вращением маховика в обратном направлении. Тормозное устройство работает нормально при одновременном прижатии колодок к ободу колес колесной пары. При оттормаживании локомотива между каждой тормозной колодкой и соответствующим бандажом должен быть зазор — 2—4 мм.

4) Тягові двигуни.

Расположение редукторов и тяговых двигателей по отношению к осям локомотива бывает: внешним, внутренним и последовательным (рис. 46).

При внешнем расположении (рис. 46, а) двигатели находятся с наружной стороны колесных осей, что позволяет уменьшить жесткую базу. Однако расположение тяжелых тяговых двигателей на концах локомотива уменьшает устойчивость локомотива и обусловливает неспокойный его ход.

Внутреннее расположение двигателей М1 иМ2 между осями (рис. 46, б) обеспечивает достаточную устойчивость и спокойный ход локомотива, но увеличивает жесткую базу, что требует увеличения радиусов закруглений рельсовых путей.

При последовательном расположении двигатели Ml и М2 размещают с передней или задней стороны каждой колесной оси (рис. 46, в). На шахтных локомотивах получили распространение внутренние и последовательное расположения двигателей.

Контрольні питання:

1) Побудова колесної пари.

2) Реостати.

3) Контролери.

Дата добавления: 2014-12-15; просмотров: 894;