Приклади управління процесами ректифікації нафтових сумішей

Основним завданням автоматичного керування процесом ректифікації є забезпечення заданих показників якості продуктів при мінімальних енергетичних витратах. Застосування ефективних і надійних систем керування дозволяє помітно підвищити якість і збільшити вихід продуктів на діючих установках без збільшення виробничої потужності.

При регулюванні процесу ректифікації одну частину незалежних змінних процесу стабілізують, а іншу частину використають як керуючі впливи для ліквідації збурень, внесених у процес при зміні незалежних змінних процесу. Керованими незалежними змінними процесу звичайно є: тиск і температура живлення, місце його введення в колону, тиск, витрата дистиляту або залишку, флегмове число й кількість тепла, що підводиться до низу колони.

Ректифікаційна колона як об'єкт регулювання характеризується взаємозв'язком керованих параметрів. Тому схеми регулювання й регульовані параметри, варто приймати з мінімальними внутрішніми зв'язками. При неможливості повністю усунути внутрішні зв'язки регульованих параметрів необхідно прагнути хоча б частково послабити їхній вплив. При цьому варто мати на увазі, що регулятори різних керованих параметрів мають різні динамічні характеристики, що зменшує зв'язок регуляторів у процесі.

Система керування процесом повинна запобігати влученню в нього збурень при зміні регульованих величин, а також компенсувати вплив зміни величин нерегульованих параметрів: складу живлення, температури навколишнього середовища і т.д.

Для автоматизації процесу ректифікації використовують регулятори тиску, температури, витрат, рівня рідини й різні лічильно-вирішальні пристрої – електричні, аналогові й електронні. Чутливими елементами систем регулювання є: термопари, манометри, дифманометри, діафрагми, рівнеміри й різні аналізатори якості продуктів.

Для керування процесом ректифікації застосовують наступні системи автоматичного регулювання [15]:

- системи регулювання по відхиленню (стабілізації основних параметрів ректифікації);

- системи регулювання по збуренню;

- комбіновані системи (по відхиленню регульованих величин і по збуренню одночасно);

- системи оптимізації.

Системи стабілізації основних параметрів процесу (тиску, витрати, температури, рівня рідини) реалізуються з використанням досить простих схем і звичайних засобів регулювання. Такі системи виправдують себе при поділі сумішей, компоненти яких мають фізичні властивості, що сильно розрізняються. Для поліпшення роботи ректифікаційних систем тут застосовують системи автоматичного регулювання по відхиленню складу продуктів, для чого використовують аналізатори якості в контурі регулювання. Серед різних аналізаторів якості найбільше поширення одержали хроматографи.

Системи регулювання по збуренню призначені для компенсації впливу на процес ряду збурень: ентальпії, складу й витрати вихідної суміші, температури флегми і т.д. Регулювання по збуренню дозволяє зберігати оптимальні робочі умови й чистоту одержуваних продуктів при зміні складу вихідної суміші. Серед систем регулювання по збуренню широке поширення одержали системи регулювання по внутрішній флегмі.

Комбіновані системи регулювання по відхиленню й збуренню керованої величини з використанням регуляторів й аналізаторів якості є однією з останніх тенденцій в удосконаленні схем регулювання процесу ректифікації.

Системи оптимізації, виконані з різними допоміжними пристроями й у тому числі з ЕОМ, є деякою мірою самонастроювальними системами.

Схеми автоматизації процесів перегонки й ректифікації містять, як правило, типові рішення по регулюванню таких параметрів процесу, як тиск, температура й витрата зовнішніх потоків.

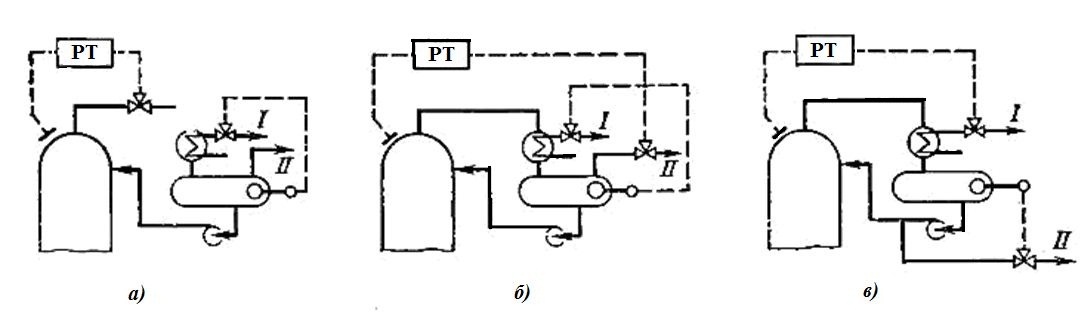

Регулювання тиску. Робота ректифікаційної колони багато в чому залежить від якості регулювання тиску через значний вплив тиску на температури потоків і частку відгону сировини. Залежно від складу і властивостей суміші, що розділяється і технічного забезпечення процесу може бути прийнятий один з наступних варіантів регулювання тиску в колоні (рис. 1.6).

Рисунок 1.6 - Схеми автоматичного регулювання тиску в атмосферних ректифікаційних колонах та колонах під тиском

а) - витратою пари; б) - витратою неконденсованих газів; в) - витратою холодоагенту в конденсатор-холодильник

I- холодоагент; II – дистилят; РТ – регулятор тиску

За схемоюа) тиск регулюється зміною прохідного перетину клапана, встановленого безпосередньо на паровому трубопроводі з колони. Схема застосовується при малих температурах верху коли потрібна велика швидікість протікання перехідного процесу. За цією схемою рівень рідини в ємності зрошення регулюється зміною витрати охолоджувальної води в конденсатор-холодильник.

За схемою б) тиск регулюється зміною витрати пари з ємності зрошення. Схема застосовується коли виходять продукти в газовій фазі або коли витрата неконденсованих газів становить 10% від загальної витрати дистиляту.

Схема в) застосовується при одержанні верхнього продукту в рідкій фазі. Продукт тут відводиться за рівнем у ємності зрошення, а тиск регулюється зміною витрати охолоджувальної води. Застосовується при високій температурі верху колони і наявності достатнього об'єму охолоджувальної води.

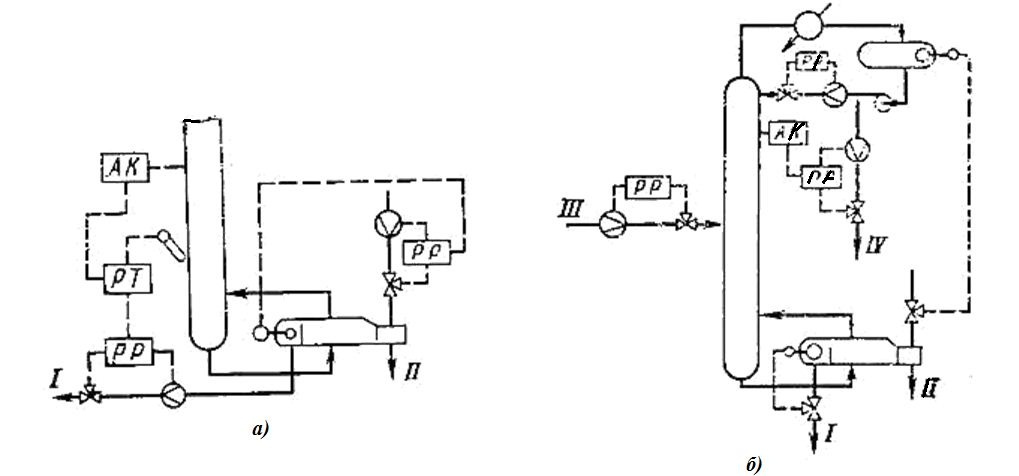

Регулювання витрати сировини, продуктів і зрошення дозволяє стабілізувати загальний матеріальний баланс колони. Для нафтових колон регулювання по відборі дистилятів дає кращі результати, ніж регулювання по температурі, тому що при цьому забезпечується сталість граничних температур розподілу суміші, що приводить до меншого перерозподілу фракцій між дистилятом і залишком [16]. Зміною витрати продуктових потоків регулюються (рис. 1.7) рівні рідин у ємності зрошення (а), у кип'ятильнику (б) або в нижній частині колони (в). Досить часто витрати потоків стабілізують.

Рисунок 1.7 - Схеми регулювання рівнів за відбором одержуваних продуктів:

а - у ємності зрошення; б - у кип'ятильнику; в - у низу колони;

I- дистилят; II - залишок; III – теплоносій; РР – регулятор рівня

Регулювання витрати нижнього продукту здійснюють із корекцією по температурі, по складу потоків на контрольній тарілці або за схемою двокаскадного регулювання (рис. 1.8, а). Витрата теплоносія в кип'ятильник регулюється з корекцією за рівнем рідини в кип'ятильнику. Порівняння даної схеми регулювання із впливом аналізатора якості через температуру на витрату теплоносія в кип'ятильник показало, що регулювання відбору продуктів забезпечує більш стабільні сполуки і температури в колоні. За схемою б) аналізатор якості коректує завдання регулятора витрати верхнього продукту, рівень рідини в ємності зрошення регулюється зміною подачі теплоносія в кип'ятильник, витрата зрошення стабілізована.

Рисунок 1.8 - Схеми регулювання відбору нижнього продукту за допомогою аналізатора якості і регулятора температури (а) і верхнього продукту по складу потоків на верхніх тарілках (б): тоже

I - залишок; II - теплоносій; III - сировина; IV – дистилят; РР- регулятор витрати; РТ – регулятор температури; АК – аналізатор якості

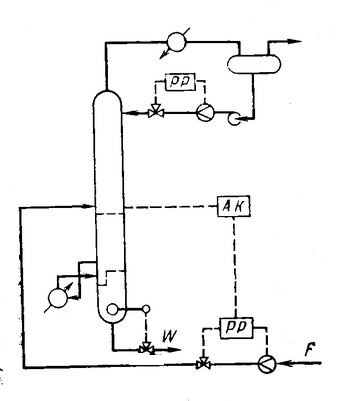

Витрата або склад сировини рідко вибираються як регулюючі параметри процесу. Ці параметри звичайно намагаються стабілізувати, тому що умови роботи установки й інших апаратів не дозволяють міняти їх у широких межах. Проте причиною порушення якості продуктів поділу часто є зміни витрати або складу сировини. На рис. 1.9 зображена одна з можливих схем регулювання витрати сировини з корекцією по складу флегми на контрольній тарілці.

Рисунок 1.9 - Схема регулювання витрати сировини з корекцією по сполуці рідини на контрольній тарілці

РР – регулятор витрати; АК – аналізатор якості

З ускладненням ректифікаційних колон і систем ректифікації важче стає також і керування якістю одержуваних продуктів.

Так, при організації процесу поділу в одноколонних системах з бічними відборами продуктів зустрічаються труднощі підтримки постійної і досить високої продуктивності колони. На практиці колони завжди схильні до зовнішніх збурень, прикладом яких можуть бути коливання складу сировини. У цьому випадку оптимальні величини відборів бічних погонів змінюються відповідно до зміни сполуки живлення. Крім того, через наявність домішок у живленні забруднюються й бічні погони. Для того щоб уникнути цих труднощів, застосовують спеціальні схеми керування процесом.

Серйозні труднощі зустрічаються також при керуванні процесом у системах колон зі зв'язаними матеріальними і тепловими потоками, через необхідність перерозподілу потоків парів між різними апаратами системи.

Для керування процесом ректифікації в окремій секції складної колони пропонується [17] перевести кожну секцію на незалежні циркуляційні зрошення з використанням «глухих» тарілок і регулювання складної колони здійснювати як регулювання простих колон: витратою циркуляційного зрошення управляти по температурі пари відповідної секції, а залишок відбирати за рівнем рідини в відпарної секції. Випробування такої системи керування колоною К-2 установки АВТ показало, що температури парів в колоні коливаються в межах 1-2 °С, а якість гасу й дизельного палива підвищується й стає більше стабільними, вихід їх збільшується на 1,5%.

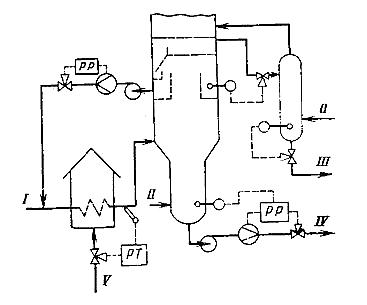

При відборі нижнього бічного погону (затемненого продукту) в атмосферній і вакуумній колонах установок АВТ регулювання нижньої відпарної секції здійснюється за схемою, зображеною на рис. 1.10. Витрата рідини в відпарну секцію регулюється за рівнем рідини на «глухій» тарілці в основній колоні, а відбір бічного погона з відпарної секції здійснюється залежно від зміни рівня рідини знизу відпарної секції.[1]

Рисунок 1.10 - Схема регулювання низу атмосферної й вакуумної колон при глибокому відборі світлих фракцій:

I - сировина; II - водяна пара; III - бічний погон; IV - залишок; V – газ; РТ – регулятор температури; РР – регулятор витрати

У схемах автоматичного регулювання сучасних ректифікаційних колон рівні в ємностях, звідки відкачується сировина в колони, коректуються по витраті. Усякі зміни завантаження колон необхідно проводити плавно, без ривків, орієнтуючись на показання витратомірів й аналізаторів якості - хроматографів на потоці дистилятів і кубових залишків.

Сделайте пару ссылок на применение многомерных систем для РК и скажите что это актуально, потому надо составить точную мат. модель и т.п. В общем, вывод должен обосновывать план работы.

http://aaecs.org/stopakevich-aa-todorcev-yuk-analiz-sovremennogo-sostoyaniya-sistem-upravleniya-bragorektifikacionnimi-ustanovkami-spirtovogo-proizvodstva.html

http://vestnik.tstu.ru/rus/t_19/pdf/19_4_003.pdf

Автоматизация процесса ректифика-ции представляет собой сложную прак-тическую задачу вследствие большого числа различных взаимосвязанных параметров, со сложной и недостаточно изученной динамикой процесса. К тому же ректификационная колонна - объект управления со значительной инерцион-ностью и временем запаздывания по ка-налам управления [1].

Целью исследования была задача создания системы оптимального управления ректификацией с учетом использования математической модели процесса, полностью компенсирующей возмущающие воздействия [2]

Для решения поставленной задачи используется математическая модель процесса ректификации в колонне та-рельчатого типа, которая состоит из сис-темы уравнений, определяющей распре-деление концентрации в потоках пара и жидкости по высоте колонны [7].

1. Анисимов И.В. Автоматическое регулирование процесса ректификации. - 2-е изд. - М.: Гос- топтехиздат, 1961. - 178 с.

2. Песков Н.П. Система оптимального управления ректификацией этаноламинов с использованием математической модели процесса // Современные проблемы науки и образования. - 2011. - №6.-С. 18-20.

3. Кафаров В.В., Глебов М.Б. Математическое моделирование основных процессов химических производств: учеб. пособие. - М.: Высш. шк., 1991. - 277 с.

Целью работы является разработка системы автоматического управления (САУ) технологическим процессом (ТП) брагоректификации, которая обеспечивает высокое качество и экономию энергоресурсов в условиях широкого диапазона изменений нагрузок на аппараты и соответствующего тренда массо- и теплообменных режимов.

Для достижения поставленной цели необходимо решить следующие задачи:

1. Исследовать специфику тепло- и массообменных процессов в колоннах брагоректификационной установки (БРУ) и разработать методы математического описания парожидкостного равновесия и массопередачи.

2. Разработать методики моделирования и идентификации процесса ректификации многокомпонентных смесей как объекта управления (ОУ), обеспечивающие надежную сходимость вычислений при моделировании разделения спиртовых смесей на брагоректификационной установке.

3. Построить динамическую модель управления колоннами брагоректификационной установки для различных режимов нагрузки и орошения колонн.

4. Осуществить синтез структурной схемы адаптивной системы автоматического управления (АСАУ), обеспечивающей эффективное управление колоннами брагоректификационной установки в условиях действия неконтролируемых параметрических возмущений по коэффициенту передачи объекта управления.

5. Провести анализ синтезированной адаптивной системы автоматического управления в условиях действия реальных возмущений и изменения нагрузки на объект управления в сравнении с типовыми промышленными системами автоматического управления.

Объектом исследования является технологический процесс производства ректификованного спирта. Предметом исследования являются модели, алгоритмы идентификации и управления технологическим процессом брагоректификации спиртосодержащей жидкости.

[УЛЬЯНОВ Николай Иванович МОДЕЛИРОВАНИЕ, ИДЕНТИФИКАЦИЯ И АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ ПРОЦЕССОМ ПРОИЗВОДСТВАВЫСОКОКАЧЕСТВЕННОГО СПИРТА]

Автоматизация процесса ректификации представляет собой сложную инженерную задачу вследствие большого числа регулируемых параметров, их взаимной связи, сложной и недостаточно изученной динамики процесса. К тому же ректификационная колонна—объект управления со значительной инерционностью и временем запаздывания по каналам управления[1].

Сегодня значительно расширились возможности автоматизации, контроля и регулирования процесса ректификации. Использование микропроцессорных контроллеров как центральных управляющих органов позволяет учесть более широкий спектр технологических требований и повысить надежность поддержания оптимального технологического режима.

Цель исследования состоит в создании системы оптимального управления ректификацией этаноламинов с использованием математической модели процесса непрерывной ректификации в колонне насадочного типа для предвидения величины управляющего воздействия, полностью компенсирующей возмущающие воздействия. Целью управления является поддержание заданного состава целевого продукта.

Первым этапом исследования стал анализ технологического процесса как объекта управления.

Основными регулируемыми технологическими величинами являются составы дистиллята, кубового остатка. На чистоту этих целевых продуктов оказывает влияние ряд возмущающих воздействий процесса— состав сырья, параметры тепло- и хладагентов, давление в колонне и другие величины[2].

Основные управляющие воздействия— расходы флегмы в колонну и теплоносителя в кипятильник. Причем изменение расхода флегмы относительно быстро приводит к изменению состава дистиллята и одновременно с большим запаздыванием и в значительно меньшей степени— к изменению состава кубового остатка. Изменение же расхода греющего пара приводит в основном к изменению состава кубового остатка; состав флегмы при этом изменяется намного слабее.

Применительно к непрерывному процессу ректификации поддержание заданного по технологическому регламенту состава целевого потока является целью управления процессом. Состав потока, не содержащего целевого продукта, может меняться в определенных пределах вследствие изменения состава и скорости подачи исходного питающего потока. Возмущения по составу и расходу питающей смеси приводят к изменению давления, температуры, состава жидкости и паров в колонне. Но эти возмущения являются контролируемыми и могут быть учтены при реализации задач оптимального управления.

1.Анисимов И.В. Автоматическое регулирование процесса ректификации. - Изд. 2-е. - М.: Гостоптехиздат,1961. — 178 с.

2.Дудников Е.Г. Автоматическое управление в химической промышленности. — М.: Химия,1987. — 312 с.

При решении задач стабилизации многомерных динамических объектов с запаздыванием (ректификационные колонны установок первичной переработки нефти и др.), в которых число управляющих воздействий и управляемых переменных может достигать нескольких десятков, находят широкое применение системы управления на основе прогнозирующих моделей.

Дата добавления: 2014-11-30; просмотров: 2385;