Теорія розрахунку ректифікаційних колон

Метою розрахунку ректифікаційної колони є визначення її основних технологічних параметрів і геометричних розмірів, що забезпечують задану продуктивність і чіткість поділу продукту. Розрахунок колони повинен забезпечити оптимальну конструкцію при мінімальних витратах на її спорудження й експлуатацію.

До технологічних параметрів колони відносяться: склад вхідних і вихідних кінцевих продуктів, їхня температура, величина зрошення й парового потоку. Розмір колони визначається величиною потоку пари й числом тарілок у колоні.

Весь розрахунок ділиться на технологічний і гідравлічний. На підставі технологічного розрахунку визначається такий режим роботи колони, що забезпечив би задану якість поділу вихідного продукту. На підставі гідравлічного розрахунку визначаються розміри колони і її внутрішніх пристроїв, які здатні забезпечити заданий поділ вихідного продукту.

Технологічний розрахунок колон ректифікаційного апарата включає:

1. Вибір технологічної схеми поділу;

2. Вибір способу обігріву колон;

3. Вибір способу зрошення;

4. Складання матеріального балансу колони;

5. Співвідношення потоків пари і рідини й визначення числа теоретичних тарілок;

6. Складання теплового балансу;

7. Вибір типу тарілок;

8. Гідравлічний розрахунок.

1. Вибір технологічної схеми.При поділі бінарної суміші вибір схеми зводиться до вибору типу колони (повної, зміцнювальної або відгінної), що визначається необхідним ступенем чистоти кінцевих продуктів, а також летючістю поділюваних компонентів. Якщо потрібно одержати обидва продукти високої ступені очищення, то, як правило, застосовують повні ректифікаційні колони; якщо ж в одному з кінцевих продуктів допускається значна присутність іншого компонента, то можуть застосовуватися неповні колони.

При поділі багатокомпонентної суміші її найчастіше попередньо зводять до бінарної, що складається із двох ключових компонентів. Один із цих компонентів для даної колони вважається легколетючим, іншої - важколетючим. Легколетючим ключовим компонентом (ЛЛК) буде називатися найбільш летучий з компонентів залишку, а важколетючим - найменш летучий з компонентів дистиляту.

Наступним етапом вибору схеми є визначення числа колон відповідно до числа цільових (кінцевих) компонентів, і, як й у випадку бінарної суміші, визначення типу колон для поділу.

2. Вибір способу обігріву колон.При виборі способу обігріву необхідно виходити як з технологічних, так і теплотехнічних міркувань. Відкритий обігрів застосовується в тому випадку, коли пара, що гріє, не робить негативного впливу на якість кінцевих продуктів, не взаємодіє із продуктами ректифікації й не утворює нових, важкоподілюваних систем у колоні. Зазвичай користуються відкритим обігрівом, якщо важколетючим компонентом поділюваної суміші є вода або продукт, збагачений нею, і розведення його водою не викликає негативних наслідків. На рис. 2.1 наведені способи підведення тепла в колони.

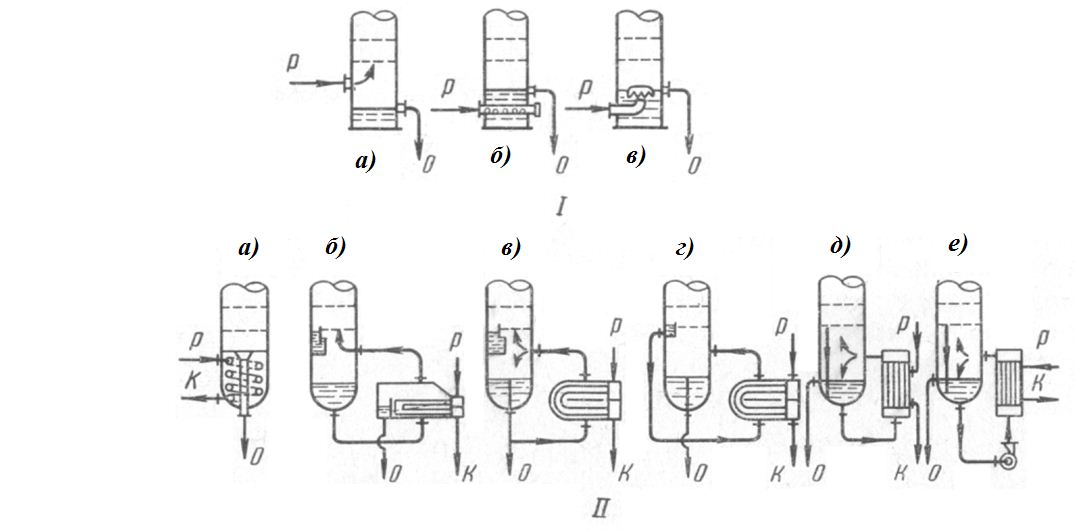

Рисунок 2.1 - Способи підведення тепла в колони:

I— відкритий обігрів: а) — впуск пари безпосередньо під тарілку; б) — впуск пари через барботер; в) — впуск пари під розподільний ковпак; II — закритий обігрів: а) — через змійовик, встановлений всередині колони; б) — через випарники з паровим простором; в), г), д)— через кожухотрубні випарники із природною циркуляцією; е) — через кожухотрубні випарники із примусовою циркуляцією рідини;

Р – пара; К – конденсат; О - відвід пари

При відкритому обігріві конденсат пари, що гріє, змішується з кінцевим продуктом поділу (залишком).

Закритий обігрів вимагає наявності пари більш високих параметрів (по температурі й тиску). На рисунку 2.1 показані способи, що застосовуються для підведення тепла в колони.

3. Вибір способу зрошення в колоні.Зрошення, яке необхідне для проведення ректифікації, у відгінних колонах досягається шляхом подачі живлення в рідкому виді на верхню тарілку.

У повних і зміцнювальних колонах зрошення здійснюється за рахунок конденсату пару, що виходить із верхньої частини колони. Інші пари утворять дистилят - верхній продукт колони, тому зрошення й відбір дистиляту кількісно зв'язані між собою.

Відношення кількості гарячого (при температурі конденсації) зрошення або флегми L до кількості дистиляту Dназивається флегмовим числом v:

(1)

(1)

де: G = L + D – кількість пари, що виходить із колони. Всі величини приймаються в кілограмах або кіломолях.

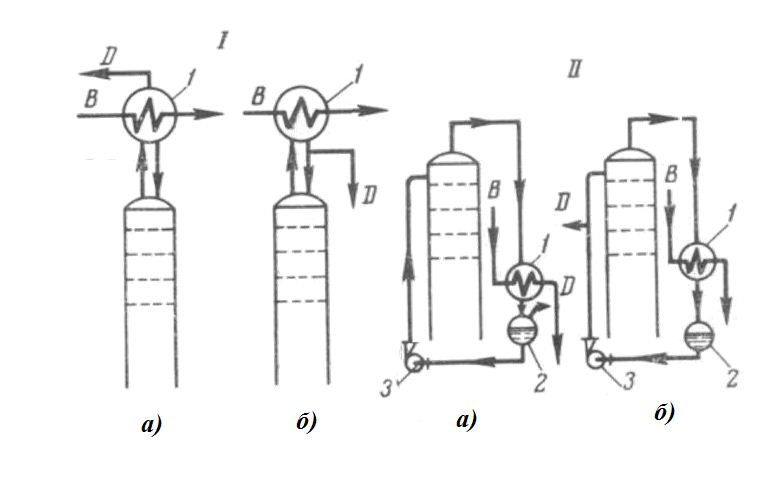

Рисунок 2.2 - Способи зрошення колон:

I — самопливом; II — примусово: а) — із частковою конденсацією пари; б) — з повною конденсацією пари; 1 — дефлегматор; 2 — ємність для флегми; 3 — насос;

D – дистилят; B - вода

Флегмове число – цу відношення кількості флегми, що повертається в колону на зрошення тарілки, до кількості дистилята, що відбирається. Воно показує у якому відношенні паровий потік колони ділиться на флегму і дистилят. Воно може змінюватися від0 до ∞.

При ν = 0 зрошення колони також дорівнює нулю, отже, паровий потік колони не буде зустрічатися з потоком рідини, тобто не буде масообміну й збагачення пари легколетючим компонентом. Інакше кажучи, можна сказати, що без зрошення колони процесу ректифікації бути не може.

При v = ∞ весь конденсат пар, що виходять із колони, повністю надходить на зрошення. У цьому випадку відбір дистиляту дорівнює нулю. Процес ректифікації в колоні йде, але немає виходу легколетючого продукту - колона працює «на себе». При сталому процесі нижній продукт колони буде мати той же склад, що й вихідне живлення.

Практично колона повинна забезпечувати поділ і давати дистилят, отже, вона повинна працювати при 0<v<∞.

Зрошення може бути організовано самопливом (коли дефлегматор установлений вище верхньої тарілки) і примусово- за допомогою насоса (рис. 2.2). У другому випадку дефлегматор установлюється нижче верхньої тарілки колони, що дозволяє зменшити загальну висоту установки.

Відбирати дистилят можна після часткової або повної конденсації пари. У першому випадку забезпечується додаткове збагачення дистиляту легколетючим компонентом внаслідок часткової конденсації пари й масообміну між флегмою й парою при їх протиточному русі. Таким чином, дефлегматор певною мірою виконує й функції ректифікаційної колони. У другому випадку пар, що виходить із колони, дистилят і флегма мають однакову сполуку й дефлегматор не дає ніякого зміцнювального ефекту.

Тепло конденсації пари звичайно приділяється за допомогою води й продуктів, що підлягають нагріванню. Відомі випадки відводу тепла конденсації за допомогою повітряних дефлегматорів, які коштують дешевше, ніж кожухотрубні з водяним охолодженням.

При охолодженні водою можливий паралельний або послідовний хід її через теплообмінники. При паралельному введенні полегшується регулювання системи охолодження, але, як правило, потрібна більша витрата води в порівнянні з послідовним введенням.

4. Матеріальний баланс колони.Матеріальний баланс колони складається з метою визначення кількості одержуваних продуктів на підставі даних про вихідну сировину й заданий поділ.

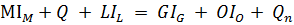

Рівняння матеріального балансу по всьому продукту:

(2)

(2)

де: М, D і О — відповідно кількість вихідного продукту, дистиляту і залишку, кг або кмоль; по одному з компонентів (частіше — легколетючому):

(3)

(3)

де: ХМ, ХD і ХО — зміст компонента відповідно у вихідному продукті, дистиляті й залишку, % маc. або % мол. Спільне рішення рівнянь (2) і (3) дає можливість визначити вихід верхнього або нижнього продукту або співвідношення між кінцевими продуктами:

(4)

(4)

(5)

(5)

(6)

(6)

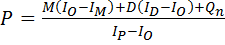

Рівняння матеріального балансу дають можливість встановити залежність, що зв'язує сполуки зустрічних потоків флегми й пара в будь-якому поперечному перерізі колони. Для концентраційної частини колони така залежність має вигляд:

(7)

(7)

де: У і X— концентрація ЛЛК відповідно в потоці пари і рідини в будь-якому поперечному перерізі по висоті колони, % мол. ;

R – флегмове чисто (визначається на підставі техніко-економічного розрахунку );

ХD — концентрація ЛЛК у дистиляті, % мол.

Для відгінної частини колони ця залежність виражається:

а) при обігріві колони відкритою парою:

(8)

(8)

б) при закритому обігріві колони:

(9)

(9)

де: ХO — концентрація ЛЛК у залишку, % мол.

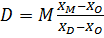

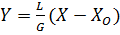

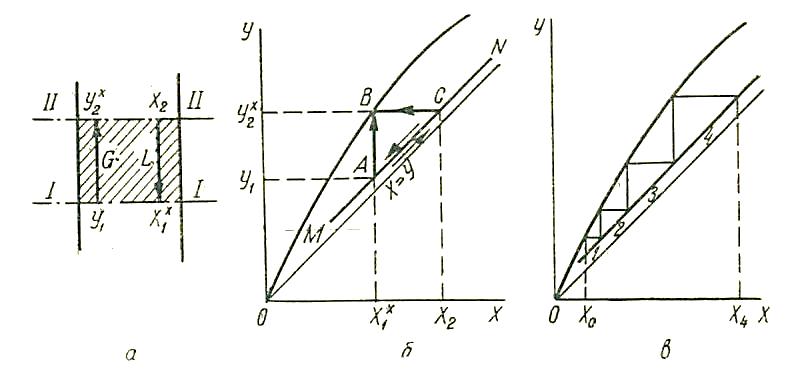

Рівняння (7)...(9) іменуються робочими лініями процесу і дають можливість графічно визначити необхідне число теоретичних тарілок у колоні для заданих умов поділу продукту (рис.2.3).

5. Співвідношення потоків пари й рідини й визначення числа теоретичних тарілок.Співвідношення між кількістю зрошення і пари, а також число тарілок у колоні є основними параметрами колони, що визначають заданий поділ суміші.

Користуючись кривою фазової рівноваги і робочою лінією, можна графічно визначити число теоретичних тарілок (ступенів зміни концентрацій), необхідних для поділу суміші в заданих межах зміни концентрацій.

Попередньо розглянемо графічне зображення теоретичної тарілки в діаграмі Х – У (рис. 2.3,а).

Припустимо, що ділянка колони, яка обмежена перетинами I-I й II-II, відповідає одній теоретичній тарілці. Відповідно до визначення теоретичної тарілки концентрація фаз на одній тарілці змінюється від робочого стану до рівноважного (позначимо останнє індексом X). Паровий потік вступає в контакт при робочій концентрації легколетючого В1, а рідинний відповідно при Х2. За рахунок масообміну, що йде на тарілці, концентрація парового потоку збільшується до В2х, а рідинного відповідно зменшиться до Х1х

Робочі концентрації рідини й пари в перетині I-I характеризуються точкою А на діаграмі Х – У (рис. 2.3,6). Отже, точка А повинна лежати на робочій лінії. У результаті проходу через теоретичну тарілку пар повинен досягти рівноважного стану В2х (точка В) з робочою рідиною, що має концентрацію Х1х. За умови рівності потоків L/G= 1 концентрація рідини внаслідок контакту з парою зменшиться на таку величину, на яку збільшиться концентрація взаємодіючої з нею пари. Відкладемо по осі абсцис відрізок, рівний АВ, і визначимо положення крапки Х2.

Рисунок 2.3 - Графічне визначення числа теоретичних тарілок

В2х і Х2 характеризують робочі концентрації пари й рідини в перетині II-II, отже, крапка С з координатами (В=В2х і Х=Х2) буде також лежати на робочій лінії. Пряма МN, що проходить через точки A і С, є робочою лінією. Прямокутний трикутник АВС, вершина прямого кута якого лежить на кривій фазової рівноваги, а гіпотенуза — на робочій лінії, характеризує зміну концентрацій потоків, що відбуває в межах однієї теоретичної тарілки.

Якщо ж потрібно визначити необхідне число теоретичних тарілок у межах заданої зміни концентрацій, то на діаграмі Х – Уміж кривою фазової рівноваги й робочою лінією будується ламана лінія із прямими кутами. Число ступенів, отримане при побудові цієї ламаної, і буде числом теоретичних тарілок, необхідним для заданої зміни концентрацій або для заданого поділу суміші.

6. Тепловий баланс колони.На підставі теплового балансу колони визначаються витрата граючої пари, що вводить у колону, і кількість води або іншого холодоагенту, необхідного для відводу тепла на конденсацію пари, що виходить із колони.

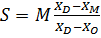

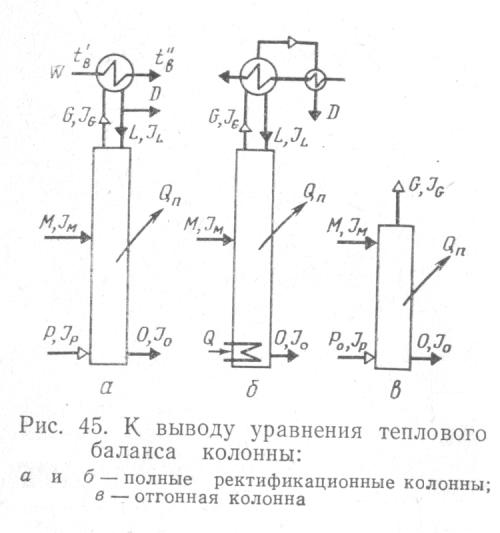

Рисунок 2.4 - Тепловий баланс колони

а),б) - повні ректифікаційні колони; в) - відгінна колона. Jg, tв, О? Скобки

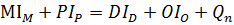

Рівняння теплового балансу повної ректифікаційної колони (рис. 2.4) з урахуванням тепловтрат Qп має такий вигляд:

- при обігріві колони відкритою парою (рис. 2.4, а):

, (10)

, (10)

де I - тепломісткість потоку, кДж/кг.

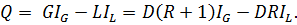

Але, тому що G = D (R+1), L = DR, а з матеріального балансу маємо:

, то:

, то:  , звідки:

, звідки:

(11)

(11)

- при обігріві закритою парою (рис. 2.4, б):

(12)

(12)

З матеріального балансу маємо O = M - D, тоді:

(13)

(13)

Для відгінної колони у випадку обігріву відкритою парою (рис. 2.4, в) рівняння теплового балансу має вигляд:

, (14)

, (14)

але тому що M + P – D = O, тоді

(15)

(15)

звідки:

(16)

(16)

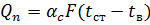

Величину тепловтрат можна визначити по формулі:

, (17)

, (17)

де αc — сумарний коефіцієнт тепловіддачі від стінки до повітря, Вт/(м2К);

F — поверхня випромінювання, м2;

tст і tв — відповідно середня температура зовнішньої поверхні стінки і навколишнього повітря, °С.

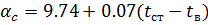

Для визначення сумарного коефіцієнта тепловіддачі можна користуватися рівнянням:

. (18)

. (18)

При розрахунку температуру стінки колони з теплоізоляцією варто приймати на 15—20°С вище температури навколишнього повітря.

Кількість тепла, що відводить у дефлегматорі при повній конденсації пари, дорівнює:

(19)

(19)

При частковій конденсації пари (рис. 2.4, а):

(20)

(20)

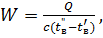

Витрата води для відводу тепла дорівнює:

(21)

(21)

де: t”в й t’в – температура води відповідно на виході і вході, °С;

с— питома теплоємність води, кДж/(кг·К).

7. Вибір типу тарілки ректифікації.У нафтопереробному виробництві найбільше поширення одержали ковпачкові тарілки. Багатоковпачкові тарілки застосовуються в колонах для поділу чистих рідин, одно-ковпачкові — для поділу рідин зі зваженими частками. Рідше застосовуються ситчаті тарілки зі зливальними пристроями. Тарілки для чистих рідин мають отвору діаметром 2,5—3,5мм, для забруднених 8—12 мм.

В останні роки в інших галузях промисловості для ректифікаційних колон широко застосовуються тарілки нових типів (ситчаті тарілки без зливальних пристроїв, клапанні тарілки й ін.).

При виборі типу тарілки необхідно в першу чергу враховувати питому продуктивність тарілки, її ефективність, економічність конструкції, а також здатність забезпечити оптимальні умови роботи колони для різних технологічних процесів.

Крім видаткових параметрів і фізичних властивостей суміші, яка розділяється повинно бути враховане наступне: 1) межі зміни робочих навантажень; 2) наявність у сировині механічних домішок і можливість утворення твердих відкладень, що вимагають періодичного чищення колони; 3) агресивність середовищ.

Основними показниками, що характеризують ефективну й сталу роботу тарілки, є швидкість пари у вільному перетині колони і щільність зрошення, тому вибір типу тарілки для конкретних умов поділу визначається головним чином навантаженнями по парі й рідині.

8. Гідравлічний розрахунок.Стала робота тарілки визначається високою ефективністю поділу (ККД). ККД тарілки залежить від гідродинамічних умов на тарілці, тому усталена робота буде відповідати таким навантаженням по парі і рідині, при яких досягається найбільш інтенсивний їхній контакт й висока ефективність. Цій умові повинен відповідати такий режим роботи тарілки, при якому пара рівномірно проходить по всій площі тарілки, а рідина зливається через переливний пристрій. Для колон без зливальних пристроїв при сталій роботі рідина, як і пара, повинна рівномірно проходити по всій площі тарілки; на тарілці при цьому повинен спостерігатися рівномірний і стійкий барботаж і злив рідини без пульсацій, а також перемішування в горизонтальній площині.

При високих навантаженнях по парі відбувається велике віднесення рідини з тарілки на тарілку, зливальні пристрої не забезпечують відпливу рідини з верхньої тарілки на нижню; рівень рідини в зливальному пристрої підвищується до верхньої крайки зливального порога, що приводить до нагромадження рідини на тарілці.

На тарілках без зливальних пристроїв при високих навантаженнях по парі спостерігається перемішування рідини в горизонтальній площині і її пульсуючий злив.

Верхня межа навантаження по парі характеризується «захлинанням» тарілок. Зовнішньою ознакою «захлинання» є різке підвищення тиску в колоні, а для тарілок без зливальних пристроїв, крім цього, і різке коливання тиску.

При навантаженнях по парі, що наближаються до мінімально припустимих, частина рідини переходить із тарілки на тарілку, не вступаючи в контакт із парою.

Велике навантаження по рідині також може привести до «захлинання» колони. Зі збільшенням навантаження по рідині максимально припустиме навантаження по парі зменшується. Мінімально припустиме навантаження по рідині визначається кількістю рідини, необхідним для створення активної зони контакту середовищ, що обмінюються.

На вибір величини міжтарілочного простору поряд з економічними (вартість колони) впливають технологічні, конструктивні і експлуатаційні фактори.

Відстань між тарілками в першу чергу визначається необхідністю створити умови для контакту пари й рідини. Контакт відбувається в зоні барботажу, піни і бризок. Всі ці три зони розташовані послідовно над тарілкою і повинні розміщатися між суміжними тарілками. Зону бризок умовно можна розділити на зону великих крапель і зону дрібних крапель, що витають. В останній зоні від пари відокремлюються великі і досить дрібні краплі рідини, тому її називають сепараційним простором.

Таким чином, відстань між тарілками повинна бути не менш загальної висоти всіх трьох зон. Висота кожної зони визначається на базі емпірично знайдених залежностей за фізичними властивостями рідини, яка розділяється, конструкцією тарілки, навантаженням по рідині і пару.

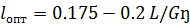

Висота сепараційного простору визначається припустимою величиною міжтарілочного віднесення рідини паровим потоком. Оптимальною величиною, що відповідає мінімальним витратам на поділ, вважається відношення рідини в межах (?) 0,2 — 0,32кг пари, обумовлений по формулі:

, (22)

, (22)

де: ŋ — к.к.д. тарілки.

Для колон, що вимагають періодичного чищення, міжтарілочна відстань приймається з розрахунку можливості установки люків або лазів.

При діаметрах колон до 1,5 м для очищення тарілок користуються люками, при більшому діаметрі необхідно передбачати лаз. Виходячи із цього в першому випадку міжтарелочна відстань приймається не менш 200 — 250 мм, у другому 450—550 мм.

При мінімальних відстанях між тарілками колона повинна працювати в дуже жорсткому режимі по навантаженню, тому що величина міжтарілочного простору впливає на припустимий діапазон зміни навантажень колони. Для більшості тарілок зі збільшенням міжтарілочної відстані в 2 рази приблизно в стільки ж збільшується й діапазон зміни навантажень.[18]

Ручний розрахунок багатокомпонентних ректифікаційних колон дуже трудоємний і складний, вихідні дані важко доступні і часто в літературі по темі неточні, тому для досягнення точності розрахунків доцільно використовувати спеціальне програмне забезпечення для розрахунку ректифікаційних колон на ЕОМ, що реалізує науково і експеріментально обгрунтовані алгоритми розрахунків, результати яких приймаються на виробництві.

Дата добавления: 2014-11-30; просмотров: 3980;