Методические указания к выполнению контрольного задания по литью.

Первый вопрос вариантов контрольной работы относится к первому разделу. Вопрос имеет обобщенный характер по одной из тем раздела. Чтобы ответить на него, следует изучить тему по рекомендуемой литературе.

Второй и третий вопросы относятся ко второму разделу. Для ответа на второй вопрос изучите материал по изготовлению отливок в песчаных формах. Третий вопрос требует изучения теоретических основ производства отливок, а также специальных методов литья.

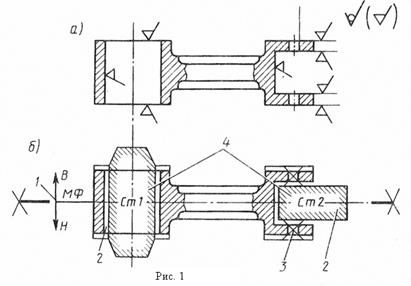

Основой для разработки технологического процесса изготовления отливок является чертежи детали (в контрольном задании даны эскизы деталей). На поверхностях детали, которые подвергались механической обработке после изготовления отливки, поставлены знаки .

Основой для разработки технологического процесса изготовления отливок является чертежи детали (в контрольном задании даны эскизы деталей). На поверхностях детали, которые подвергались механической обработке после изготовления отливки, поставлены знаки .

Остальные поверхности механической обработке не подлежат, на что указывает знак в правом верхнем углу эскиза рис.1а.

Остальные поверхности механической обработке не подлежат, на что указывает знак в правом верхнем углу эскиза рис.1а.

Этапы выполнения чертежа отливки и формы

1. выбрать положение отливки в форме, поверхность разъема форм и место подвода металла в форму;

2. составить эскиз отливки;

3. разработать конструкцию модели и составить эскизы модели и стержней;

4. произвести упрощенный расчет элементов литниковой системы;

5. определить размеры окон;

6. составить эскизный чертеж собранной формы.

При разработке эскиза «Элементы литейной формы» детали формы обозначают условно Рис.1б.

Разъем модели и формы показывают отрезком или ломаной штрих-пунктирной линией, заканчивающейся знаком « х ---- х », над которым указывают буквенное обозначение разъема 1 – «МФ».Направление разъема показывают сплошной основной линией, ограниченной стрелками и перпендикулярной линии разъема.

Положение отливки в форме при заливке обозначают буквами «В» (верх) и «Н» (низ). Буквы проставляют у стрелок показывающих направление разъема формы.

На эскизе отливки указывается припуски на механическую обработку, а также - какие отверстия выполняются литыми, а какие - механической обработкой. Припуски на механическую обработку 2,Рис.1б изображаются сплошной тонкой линией у поверхностей, где указаны знаки обработки (допускается выполнять линию припуска красным карандашом).

Отверстия и пустоты, не выполняемы при изготовлении отливки детали зачеркивают сплошной тонкой линией 3, которую допускается выполнять красным карандашом.

Под припуском на механическую обработку подразумевается слой металла (на одну сторону), снимаемый в процессе механической обработки. Величины припусков на механическую обработку в зависимости от наибольшего габаритного размера и положения отливки в форме , а также от применяемого сплава, приведены в приложении табл. №1.

Таблица 2.5.1

Припуски на механическую обработку.

| Наибольший размер отливки (длина или высота), мм | (i) | Припуски, мм | |

| Массовое производство | (ii) Серийное производство | Единичное производство | |

| Отливки из серого чугуна до 300 от 301 | 4-6 | 5-7 | 5-8 |

| Отливки из стали до 250 от 251 | 3-5 | 4-7 | 7-9 |

| Отливки из цветных металлов до 200 от 201 | 2-4 | 3-5 | 4-6 |

Стержни, их знаки. Изображают сплошной тонкой линией, которую допускается выполнять синим цветом. Стержни в разрезе штрихуют только у контурных линий 4. Размеры знаков стержней и зазоры между знаками стержней и модели принимают по ГОСТ 3606-80.

Стержни обозначают буквами "Ст" и порядковыми номерами, например, Ст1, Ст2 (рис. 1, б).

Литниковую систему и прибыли изображают сплошной тонкой линией, которую допускается выполнять красным цветом. На рис. I, литниковая система не показана.

При разработке чертежа (эскиза) " Элементы литейной формы" исходят из условия обеспечения качества отливки и экономичности се изготовления. Выбирая плоскость разъема, следует помнить, что наиболее ответственные поверхности отливки целесообразно располагать в нижней части формы или вертикально, так как в верхней части отливки скапливаются дефекты - газовые раковины и шлаковые включения. Плоскость разъема выбирают с учетом удобства формовки и извлечения модели из формы. Кроме того, желательно, чтобы отливка или по крайней мере ее базовые поверхности для механической обработки были расположены в одной полуформе.

|

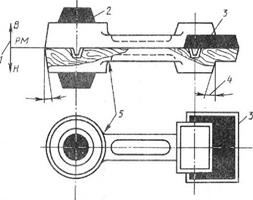

Припуски на механическую обработку и размеры знаковых частей стержня определены Государственным стандартом. Чертеж (эскиз) "Элементы литниковой формы" служит основой для разработки модельного комплекта: модели и стержневых ящиков. На рис. 2 дан эскиз деревянной модели для ручной формовки. Модель имеет разъем 1, стержневые знаки 2, 3 (они окрашены черным цветом), конфигурация которых соответствует конфигурации знаков,

Рис.2.

указанных на рис. 1б (Ст1 и Ст2). На модели предусматривают формовочные уклоны 4 на стенках, перпендикулярных плоскости разъема (определены Государственным стандартом), и радиусы скруглений в местах сопряжения стенок 5. Размеры моделей выполняют с учетом припусков на механическую обработку, технологических припусков и усадки сплава, из которого изготавливают отливку.

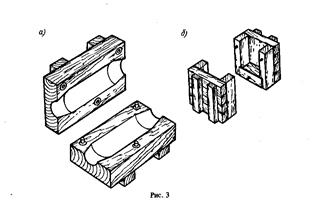

На рис. 3 показаны деревянные стержневые ящики, предназначенные для ручного изготовленья стержней: Ст1 - (а) и Ст2 (б).

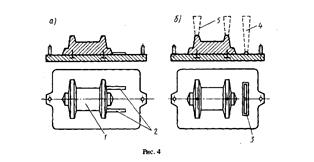

При машинном изготовлении фирмы применяют металлические модельные плиты, на которых монтируют модели и элементы литниковой системы. На рис. 4 показаны нижняя (а) и верхняя (б) модельные плиты для изготовления формы

Далее разрабатывается эскиз модели. Эскиз модели от эскиза отливки отличается увеличением всех размеров на величину усадки, а также наличием стержневых знаков и формовочных уклонов. Модель, как минимум, изготавливается из 2-х частей, поэтому на эскизе модели указывается обязательно плоскость разъема модели, которая совпадает с плоскостью разъема формы (опок), изображают сплошной линией, ограниченной стрелками, перпендикулярной к линии разъема и буквами В (верх) и Н(низ).

Средние величины усадки сплавов можно принять следующие: серый чугун- 1%; сталь- 2%; силумин- 1,3%; бронза- 1,5% .

Для облегчения извлечения модели из формы необходимо предусмотреть на её вертикальных стенках от плоскости разъема верх и низ формовочные уклоны, величины которых приведены в табл. №2.5.2

Таблица 2.5.2

Формовочные уклоны моделей.

| Высота, мм | Уклоны | |

| Деревянные модели | Металлические модели | |

| До 20 20 – 50 50 – 100 100 – 200 200 – 300 300 – 500 | 3º 1º30' 1º 0º45' 0º30' 0º30' | 1º30' 1º 0º45' 0º30' 0º30' 0º20' |

Величина стержневых знаков и их литейные уклоны приведены табл.№ 2.5.3, 2.5.4 и 2.5.5.

Таблица 2.5.3

Длина горизонтальных знаков при формовке «по сырому», мм.

| D знака, мм , L | Длина знака l при длине стержня L. | ||||

| До 50 | 50 – 150 | 150 – 300 | 300 – 500 | 500 – 700 | |

| До 25 25 – 50 50 – 100 100 – 200 200 – 300 300 – 400 | — — | — | — | — — |

Таблица 2.5.4

Высота вертикальных знаков (нижних), мм.

| D знака мм. | Высота знака h , при высоте стержня L | ||||

| До 50 | 50 – 150 | 150 – 300 | 300 – 500 | 500 – 750 | |

| До 25 25 – 50 50 – 100 100 – 200 200 – 300 300 – 400 | — | — | — — |

Примечание: при отсутствии верхнего знака высота нижнего знака может быть увеличена на 50%.

Высота вертикального верхнего знака выбирается в зависимости от размера нижнего знака:

| Высота нижнего знака h. | ||||||||||

| Высота верхнего знака h1. |

Величины уклонов знаков моделей и стержневых ящиков приведены в табл. 2.5.5

Таблица 2.5.5.

Зависимость величины уклонов от высоты знака.

Высота знака h или h  , мм , мм

| Уклоны знака p |

| До 22 20 – 50 50 – 100 100 – 200 | 10º 7º 6º 5º |

Стержень повторяет очертания внутренней полости отливки, размеры которой увеличены на величину стержневых знаков.

Устройство литниковых систем.

Система каналов, обеспечивающая подвод расплава в полость формы, питание отливки в процессе кристаллизации и улавливание шлака и песчаных включений, называется литниковой системой. На рис. 3.1 изображена часть отливочной собранной формы с элементами литниковой системы:

1- литниковая чаша;

2- стояк;

3- шлакоуловитель;

4- питатель;

5- выпор;

6- приямок;

7- форма.

Литниковая чаша, имеющая форму воронки, предназначается для удобства заливки расплава в форму и частичного удержания шлака. Стояк представляет собой вертикальный канал круглого сечения, соединяющий литниковую чашу и шлакоуловитель. Шлакоуловитель представляет собой горизонтальный канал трапециодального сечения, выполняемый в верхней полуформе. Назначение шлакоуловителя- задержать шлак, попавший из литниковой чаши, и облегчать подвод металла к отливке.

Питатели - тонкие и короткие каналы, соединяющие шлакоуловитель с литейной полостью формы. Они могут иметь различную форму поперченного сечения.

Подвод металла в полость формы. Расплав в полость формы подводится при помощи питателей. Во избежание разрушения стенок формы или стержня питатели располагают так, чтобы струя расплава была направлена вдоль стенок или ребер отливки. Подвод расплава в полость формы выполняется с учетом литейных свойств сплава, конфигурации и толщины стенок отливок.

Расчет литниковых систем. Размеры элементов литниковых систем рассчитываются в соответствии с весом отливок. Недостаточные размеры литниковых систем увеличивают продолжительность заполнения формы. В результате образуются спаи и недоливы, которые могут привести к браку литья. При завышенных размерах литниковых систем расплав, заполнив форму с большой скоростью, оказывает значительное давление на стержни и внутренние части формы. Такое заполнение формы вызывает обвалы её частей, размывы стержней и сопровождается искажением геометрических размеров отливки, что также может привести к браку литья. Поэтому размеры элементов литниковой системы для каждой вновь изготовляемой отливки устанавливается в строгом соответствии с её весом и сложностью, а также толщиной стенок. Для уменьшения попадания в полость формы воздуха, шлака необходимо, чтобы литниковая система была заполнена расплавом в течение всего периода заливки. Эти условия достигаются уменьшением сечений элементов литниковой системы по направлению движения расплава. Площади сечений стояка, шлакоуловителя и питателей находятся из соотношения:

Fсм : Fшл : Fпит = 1,4 : 1,2 : 1

где Fпит- суммарная площадь поперечного сечений всех питателей, см²

Расчету подлежит сечение питателей, после определения которого подсчитывается сечение шлакоуловителя и стояка, пользуясь указанным соотношением.

Суммарное сечение питателей определяется по формуле:

Fпит= Q/K*t*L, см²

где Q-масса отливки, кг;

t- продолжительность заливки, секунда;

L- коэффициент жидкотекучести;

K- удельная скорость заливки, кг/см²*сек.

Вес отливки вычисляется приближенно на основании эскиза отливки. При этом средние значения плотности сплавов принимается, равными для чугуна – 7.1; стали – 7.8 Значение удельной скорости заливки K в зависимости от объемного коэффициента Kλ приведены в приложении, табл.№ 6.

Kλ=Q/Vλ,

где Vλ- габаритный объем отливки, дм³.

Таблица 4.7.

| Сплав | Удельная скорость заливки К при К  . .

| ||||||

| До 1 | 1 – 2 | 2 – 3 | 3 – 4 | 4 – 5 | 5 – 6 | Свыше 6 | |

| Чугун Сталь Медные сплавы Алюминиевые сплавы | 0.55 0.60 0.30 0.20 | 0.60 0.65 0.40 0.3 | 0.65 0.70 0.50 0.4 | 0.75 0.80 0.60 — | 0.80 0.85 0.65 — | 0.85 0.95 0.70 — | 0.95 1.0 0.75 — |

Коэффициент жидкотекучести L для отливок из чугуна и цветных металлов принимается равным единице, а для стали – 0,8. Продолжительность заливки t вычисляется следующим образом:

а) для чугуна и цветных сплавов t=1,11*S*√Q, сек;

б) для стали t= S*√Q, сек,

где S- поправочный коэффициент, зависящий от толщины стенки отливки. Значения S приведены в приложении, табл. №7.

| Средняя толщина, мм | До 10 | 11 – 20 | 21 – 40 | Свыше 40 |

| Значения S | 1.0 | 1.3 | 1.5 | 1.7 |

В эскизе необходимо изобразить схему расположения модели в литейной форме и элементов литниковой системы с обязательным указанием плоскости разъема формы и формовочных уклонов

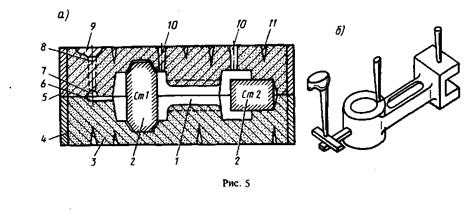

Эскиз собранной литейной формы (вертикальный разрез) для разрабатываемой технологии изготовления отливки (см. рис. 1) приведен на рис. 5.а, а готовой отливки с литниковой системой - на рис. 5. б. Литейная форма в сборе состоит из следующих элементов: полости формы 1, стержня 2, формовочной смеси 3, опоки нижней 4, опоки верхней 5, питателя 6, шлакоуловителя 7, стояка 8, литниковой чаши 9, выпора 10, газоотводящих каналов 11. Обратите внимание на графической изображение каждого элемента литниковой формы: полость формы и каналы литниковой системы не штрихуются, стержень заштрихован у контура.

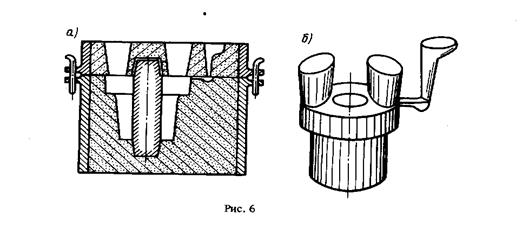

Формы для стальных отливок отличаются не только высокой огнеупорностью и податливостью, но и наличием прибылей, которые служат для компенсации большой усадки стали и предупреждения усадочных раковин в отливках.

На рис. 6 показаны: литейная форма для стальной отливки (а) и отливка с литниковой системой (б). Обратите внимание на прибыли, а также на различие конструкций литниковой системы для чугунной (см. рис. 5) и стальной отливки (рис, 6). В форме для стального литья отсутствует шлакоуловитель, так как конструкция заливочного ковша обеспечивает задержание шлака.

|

.

Дата добавления: 2014-12-11; просмотров: 2121;