Расчет приспособления

В этом подразделе требуется выполнить расчеты по выбору электродвигателей, редукторов, гидравлических и пневматических устройств, основные расчеты на прочность деталей, сварных, резьбовых, заклепочных и других соединений и т. п., используя литературу по станочным приспособлениям [71-73] и др.

Расчеты сопровождаются изображением необходимых схем, эскизов.

Пример расчета станочного приспособления. Расчет приспособления заключается в определении силы зажима обрабатываемой детали и подборе пневматического цилиндра для совместной работы с двухкулачковым патроном.

Исходные данные:

Операция 020 Токарно-винторезная.

Токарно-винторезный станок 16К20, патрон 2-кулачковый, осуществляющий зажим от вращающегося пневматического цилиндра двустороннего действия, резцы твердосплавные Т5К10 (γ = 00). Материал детали – сталь 40Х.

Диаметр резьбовой шейки после наплавки – O25±0,5, после токарной обработки O22. Глубина резания t = 0,75 мм, подача s = 0,4 мм/об.

Тангенциальная сила резания Рz при черновом точении шлицевой шейки равна

Pz = Pz табл × К1 × К2 , (4.71)

где Pz табл – табличная тангенциальная сила резания, кгс;

К1 – коэффициент, зависящий от обрабатываемого материала;

К2 - коэффициент, зависящий от скорости резания и переднего угла.

Pz табл = 100 кгс [43, с.35] К1 = 0,85 [43, с.36] К2 = 1,1 [43, с.36]

Pz = 100 × 0,85 × 1,1 = 93,5 кгс = 935 Н

Сила резания Pz создает момент Мрез, Н*мм, который стремится повернуть деталь вокруг ее оси, а сила Pх – переместить деталь вдоль ее оси.

Pх = (0,3…0,4) Pz = (0,3…0,4) × 935 = 280,5 Н

М = Pz × r1 , (4.72)

где r1 – радиус обрабатываемой поверхности детали, мм.

М = 935 × 12,5 = 11688 Н мм

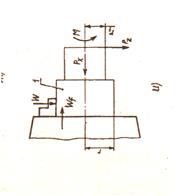

Схема действия на обрабатываемую деталь сил резания, зажима и моментов приведена на рисунке 4.4.

Рисунок 4.4 – Схема действия сил и моментов

Суммарная сила зажима Wсум , Н, детали двумя кулачками патрона определяется из равенства:

Wсум × f × r = K × M = K × Pz × r1 ,

откуда:

(4.73)

(4.73)

где f – коэффициент трения между поверхностью детали и рабочими поверхностями кулачков (зависит от вида поверхности кулачков);

r – радиус поверхности детали, зажатой кулачками, мм;

K – коэффициент запаса.

Принимаем: f = 0,8 – для кулачков с зубьями параллельными оси патрона [72, с.196]; r = 10 мм – по данным рабочего чертежа детали.

Коэффициент запаса К [72, с.31] зависит от условий обработки деталей на станке и равен

К = К0 К1 К2 К3 К4 К5, (4.74)

где К0 - гарантированный коэффициент запаса при всех случаях обработки;

К1 – коэффициент, зависящий от вида базовой поверхности детали (обработанная или необработанная);

К2 – коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента;

К3 - коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей;

К4 – коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления;

К5 – коэффициент, учитывающий удобство расположения рукоятки для ручного зажима устройства;

К6 – коэффициент, учитываемый при наличии моментов, стремящихся повернуть обрабатываемую деталь вокруг ее оси.

К0 = 1,5 (при всех случаях); К1 = 1,0 (при черновой обработке); К2 = 1,2 – при черновой обработке); К3 =1,0 (непрерывное резание); К4 = 1,0 (при пневматическом приводе); К5 – не учитывается; К6 = 1,0 (для опор с небольшой поверхностью контакта) [72].

К = 1,5 × 1,0 × 1,2 × 1,0 × 1,0 × 1,0 = 1,8

Таблица 4.25 - Коэффициенты запаса

| Коэффициент | Условия работы, учитывающиеся коэффициентом | Значение коэффициента | Примечание |

| К | Изменение величины припуска черновых заготовок | 1,0 | Для чистовой и отделочной обработки |

| 1,2 | Для черновой обработки | ||

| К3 | Увеличение сил резания при прерывистом резании | 1,2 | При точении |

| К | Род привода | 1,0 | Для пневматических, гидравлических и других приводов |

| 1,3 | Для ручных зажимов | ||

| К | Расположение рукоятки для ручных зажимных устройств | 1,0 | Расположение рукоятки с малым диапазоном угла ее отклонения |

| 1,2 | Расположение рукоятки с большим диапазоном угла ее отклонения (более 900) | ||

| К | Наличие моментов стремящихся повернуть заготовку на опорах | 1,0 | Установка на опоры с ограниченной поверхностью контакта (штыри и др.) |

| 1,5 | Установка на пластины и другие элементы с большой поверхностью контакта |

Суммарная сила зажима кулачками равна

Тогда сила зажима детали одним кулачком патрона W, Н, равна:

(4.75)

(4.75)

Величину силы зажима Wсум проверяем на возможность продольного сдвига детали осевой силой Рх по формуле:

Wсум ∙ f ≥ К ∙ Рх , (4.76)

откуда

2630 Н ≥ 631 Н - условие соблюдается

Сила на штоке пневмоцилиндра 2-кулачкового патрона равна (рисунок 4.4):

(4.77)

(4.77)

где z – число кулачков;

kтр – коэффициент, учитывающий дополнительные силы трения в патроне;

aк – вылет кулачка от середины его опоры в пазу патрона до центра приложения силы зажима на одном кулачке (выбирается конструктивно), мм;

hк - длина направляющей части кулачка (выбирается конструктивно), мм;

l1 , l2 – размеры короткого и длинного плеч двуплечего рычага (выбирают конструктивно), мм;

fк – коэффициент трения кулачка.

Принимаем: kтр = 1,05 [72, с.196]; fк = 0,1[72, с.196]

Согласно чертежу: aк = 60 мм;hк = 75 мм; l1 = 52 мм; l2 = 21 мм.

Диаметр поршня пневмоцилиндра Dп , мм, равен:

Dп = 1,44 Qшт / p, (4.78)

где р – давление сжатого воздуха, МПа.

Dп = 1,44 ∙ 1294 / 0,39 = 69 мм

Для проектирования станочных приспособлений применяют:

- диаметры пневмоцилиндров, мм: 20, 25, 30, 40, 50, 60, 75, 100, 125, 150, 200, 250, 300, 360, 400;

- диаметры гидроцилиндров, мм: 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75.

Принимаем ближайший больший стандартный размер поршня пневматического вращающегося цилиндра

Dп = 75 мм [16]

Действительная сила зажима детали по принятому диаметру пневмоцилиндра:

(4.79)

(4.79)

где η – коэффициент полезного действия.

η = 0,85 [71]

Время срабатывания пневмоцоилиндра Тс, мм, равно

Тс = Dц ∙ L х / dв ∙ vв , (4.80)

где L х - длина хода поршня, см;

dв – диаметр пневмотрубок, см;

vв - скорость перемещения сжатого воздуха, см/с.

L х = 35 мм = 3,5 см [71] dв = 8…10 мм. Принимаем dв = 10 мм = 1 см

vв = 1500…2500 см/с. Принимаем vв = 2000 см/с

Тс = 7,5 ∙ 3,5 / 1 ∙ 2000 = 0,013 с

4.3.6 Обоснование эффективности разработанной конструкции приспособления

Целесообразность и эффективность выполнения приспособления может заключаться в следующем:

1) уменьшается физическая нагрузка рабочего;

2) сокращается время на операцию восстановления, механической или слесарной обработки детали;

3) обеспечивается сохранность детали;

4) обеспечивается положение детали при обработке и ее надежное крепление, что повышает качество восстановления и безопасность работы;

5) уменьшается металлоемкость конструкции приспособления.

Дата добавления: 2014-12-10; просмотров: 5841;