Технические требования на дефектацию детали

Исходным документом для разработки технологического процесса восстановления детали является "Карта технических требований на дефектацию детали" (таблица 4.4) [10, 11, 12 и др.], в которой приводятся следующие сведения: общие сведения о детали, перечень возможных ее дефектов, способы выявления дефектов, допустимые без ремонта размеры детали, и рекомендуемые способы устранения дефектов. Карта технических требований на дефектацию детали оформляется в соответствии с ГОСТ 2.602-95[15].

Таблица 4.4 – Карта технических требований на дефектацию детали

| Карта технических требований на дефектацию детали | |||||||

| Наименование детали (сборочной единицы) ………………………………………………………………………… | |||||||

| Эскиздетали | Номер детали (сборочной единицы): ……………………………………………… обозначение по чертежу | ||||||

| Материал: …………………………………………… наименование, марка, номер стандарта | |||||||

| Твердость: ……………………………………………… | |||||||

| Поз на эскизе | Возможный дефект | Способ установления дефекта и средства контроля | Размер, мм | Заключение | |||

| по рабочему чертежу | допустимый без ремонта | ||||||

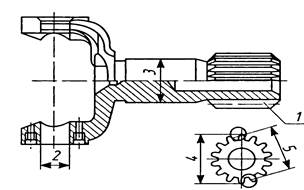

Пример оформления карты технических требований на дефектацию скользящей вилки карданного шарнира представлен в таблице 4.5.

Для полного представления о дефектах детали, точности восстанавливаемых поверхностей, а также определения способов восстановления выполняется ремонтный чертеж.

Таблица 4.5 - Карта технических требований на дефектацию детали

| Наименование детали (сборочной единицы) Вилка скользящая карданного шарнира | ||||||

| Номер детали (сборочной единицы): 130-2202048 ……………………………………………… обозначение по чертежу | |||||

| Материал: Сталь 45 ГОСТ 1050-88 ……………………………………………… наименование, марка, номер стандарта | ||||||

| Твердость: Закаленного слоя 42…56 HRC ……………………………………………… Незакаленных поверхностей 207…241 HB | ||||||

| Поз на эскизе | Возможный дефект | Способ Установления дефекта и средства контроля | Размер, мм | Заключение | ||

| по рабочему чертежу | допустимый без ремонта | |||||

| Износ отверстий под подшипники | Пробка 39,05 или нутромер индикаторный НИ 18-50 ГОСТ 868-82 |

| 39,05 | Ремонтировать. Вибродуговая наплавка. Постановка втулок. | ||

| Износ направляющей шейки | Скоба 53,90 или микрометр гладкий МИ 50-75 ГОСТ 6507-90 |

| 53,92 | Ремонтировать. Вибродуговая наплавка Наплавка в среде углекислого газа. Наплавка под слоем флюса. | ||

| Износ шлицевых зубьев по наружному диаметру | Скоба 61,89 или микрометр гладкий МИ 50-75 ГОСТ 6507-90 |

| 61,89 | Ремонтировать. Вибродуговая наплавка Наплавка в среде углекислого газа. Наплавка под слоем флюса. | ||

| Износ шлицевых зубьев по диаметру делительной окружности | Ролики O 5,493 мм, специальный калибр с двумя роликами L= 66,30 мм или микрометр гладкий МИ 50-75 ГОСТ 6507-90 | Размер по роликам 66,4 не менее | Размер по роликам 66,30 | Ремонтировать. Наплавка в среде углекислого газа. Наплавка под слоем флюса. | ||

Ремонтный чертеж детали (рисунок 4.1) выполняется в соответствии с ГОСТ 2.604-2000[16]. Места на детали, подлежащие восстановлению, выполняются на чертеже сплошной основной линией, остальные поверхности – сплошной тонкой линией.

На ремонтных чертежах предельные отклонения размеров восстанавливаемых поверхностей проставляются в виде числовых значений, либо в виде условных обозначений (H7, H9, N6, K6 и т. п.), рядом с которыми в скобках помещают их числовые значения. Дается также информация о шероховатости поверхностей, подлежащих ремонту, точности их формы и взаимного расположения относительно других поверхностей детали.

На ремонтных чертежах (за исключением чертежей на вновь изготавливаемые детали и сборочные единицы) изображаются только те виды, разрезы и сечения, которые необходимы для проведения восстановления детали или сборочной единицы.

На чертеже детали, восстанавливаемой сваркой, наплавкой, нанесением металлопокрытия, рекомендуется выполнять эскиз подготовки соответствующего участка детали к ремонту.

При применении сварки, пайки на ремонтном чертеже указываются наименование, марка, размеры материала, используемого при ремонте, а также номер стандарта на этот материал.

На ремонтных чертежах категорийные (ремонтные) и пригоночные размеры, а также размеры детали, ремонтируемой снятием минимально необходимого слоя металла, обозначают буквами, а их числовые значения и другие данные указывают на выносных линиях или в таблице, помещаемой в правой верхней части чертежа. При этом для ремонтных размеров сохраняется класс точности и посадка, предусмотренные в рабочих чертежах.

Для определения способа ремонта на ремонтных чертежах деталей и сборочных единиц помещают технологические требования и указания. Требования, относящиеся к отдельному элементу детали или сборочной единицы, помещают на ремонтном чертеже рядом с соответствующим элементом или участком детали (сборочной единицы).

Обозначения ремонтных чертежей получают добавлением к обозначению детали или сборочной единицы буквы «Р» (ремонтный).

Дата добавления: 2014-12-10; просмотров: 4737;