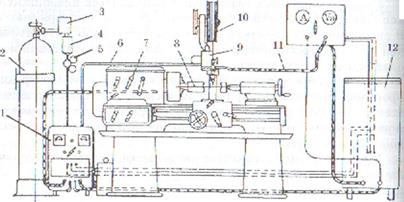

Оборудование. Схема установки для автоматической наплавки деталей в среде СО2 приведена на рисунке 2.2

Схема установки для автоматической наплавки деталей в среде СО2 приведена на рисунке 2.2

Рисунок 2.2— Схема установки для автоматической наплавки деталей в среде диоксида углерода:

I- аппаратный шкаф; 2 — баллон с углекислотой:

Л — подогреватель; 4 осушитель; 5 — редуктор; 6 шланг подводн газа; 7 — токарный станок; 8 — деталь; 9 — наплавочная головка; 10 — кассета с проволокой; 11 — провод; 12 — источник сварочного тока

При наплавке используют токарный станок, в патроне которого устанавливают деталь 8, на суппорте крепят наплавочный аппарат 2. Углекислый газ из баллона 7 подается в зону горения. При выходе из баллона 7 газ резко расширяется и переохлаждается. Для подогрева его пропускают через электрический подогреватель 6. Содержащуюся в углекислом газе воду удаляют с помощью осушителя 5, который представляет собой патрон, наполненный обезвоженным медным купоросом или силикагелем. Давление газа понижают с помощью кислородного редуктора 4, а расход его контролируют расходомером 3.

К достоинствам способа относятся — меньший нагрев деталей; возможность наплавки при любом пространственном положении детали; более высокую по площади покрытия производительность процесса (на 20... 30 %); возможность наплавки деталей диаметром менее 40 мм; отсутствие трудоемкой операции по отделению шлаковой корки, а к недостаткам — повышенное разбрызгивание металла (5... 10%), необходимость применения легированной проволоки для получения наплавленного металла с требуемыми свойствами, открытое световое излучение дуги.

Для наплавки применяют следующее оборудование: наплавочные головки АБС, А-384, А-409, А-580, ОКС-1252М; источники питания ВС-200, ВСУ-300, ВС-400, ПСГ-350, АЗД-7,5/30; подогреватели газа; осушитель, заполненный силикагелем КСМ крупностью 2,8—7 мм; редукторы-расходомеры ДРЗ-1-5-7 или ротаметры РС-3, РС-ЗА, РКС-65, или кислородный редуктор РК-53Б.

Дата добавления: 2014-12-09; просмотров: 2491;