Режимы наплавки.

Расчет режимов наплавки производим, исходя из условия необходимости обеспечения наплавочного шва за один проход.

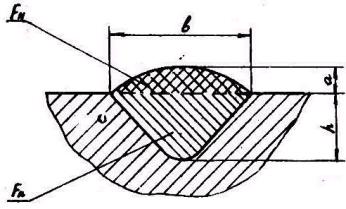

Режимы выбираются из условий зависимости геометрических размеров наплавочного шва: b – ширина наплавленного валика, а – высота валика и h – глубина проплавления (рисунок 3.2.) от dэ – диаметра электрода, Vэ – скорости подачи электрода, Uр – рабочего напряжения на электродах, Sо – относительного смещения электрода, Vн – скорости наплавки.

Рисунок. 3.2. Геометрия наплавленного валика: b – ширина валика; а – высота валика; h – глубина проплавления; FH – площадь наплавления; Fn – площадь проплавления

Рациональны размеры наплавленного валика "а", "b", и "h" определяют оптимальные условия процесса наплавки. Исходя из этого получены зависимости:

1. Ширина валика от режимов наплавки

Рисунок. 3.2. Геометрия наплавленного валика: b – ширина валика; а – высота валика; h – глубина проплавления; FH – площадь наплавления; Fn – площадь проплавления

Рациональны размеры наплавленного валика "а", "b", и "h" определяют оптимальные условия процесса наплавки. Исходя из этого получены зависимости:

1. Ширина валика от режимов наплавки

, (3.1)

где dэ – диаметр электрода, мм;

Vэ – скорость подачи электрода, м/ч;

Uр – рабочее напряжение на электродах, В;

Sо – относительное смещение электрода, , (3.1)

где dэ – диаметр электрода, мм;

Vэ – скорость подачи электрода, м/ч;

Uр – рабочее напряжение на электродах, В;

Sо – относительное смещение электрода,  ,

где H – смещение электрода от вертикальной оси детали;

R – радиус детали;

Vн – скорость наплавки, м/ч.

2. Высота валика от режимов наплавки ,

где H – смещение электрода от вертикальной оси детали;

R – радиус детали;

Vн – скорость наплавки, м/ч.

2. Высота валика от режимов наплавки

, мм. (3.2)

3. Глубина проплавления , мм. (3.2)

3. Глубина проплавления

(3.3.) (3.3.)

|

| Вибродуговую наплавку характеризуют следующие показатели: - потери электродного металла на угар и разбрызгивание 11-30%; - коэффициент наплавки ан= 8-11 г/А • ч; - коэффициент перехода из проволоки в наплавленный металл для углерода 0,40-0,50, для марганца - 0,50-0,60; - стоимость восстановления деталей в большинстве случаев 10-30% стоимости новой детали; - коэффициент расплавления порошковой проволоки ар и потерь |/, ширина b и высота hH, глубина проплавления h; - кроющая способность шлака E=Sm/Sb, где Sm и Sb - площади поверхности наплавленного валика. При обычно применяемых режимах вибродуговой наплавки коэффициент расплавления составляет 9-12 г/А • ч, коэффициент наплавки 8-10 г/А • ч, потери электродного материала на угар и разбрызгивание 11-15%, количество наплавленного металла 1,2-1,5 кг/ч, коэффициент перехода углерода в наплавленный металл 0,45-0,55, марганца 0,45-0,60. |

Примерные режимы наплавки: ток обратной полярности силой 70...75 А, напряжением 12...30 В, диаметр проволоки 1,6 мм, шаг наплавки 2.3...2,7 мм/об (мм/дв. ход), угол подвода проволоки к детали 15...30°, скорость подачи проволоки < 1,65 м/мин, скорость наплавки 0,50...0,65 м/мин. При токах < 100 А в сварочную цепь последовательно с источником питания включают дополнительную индуктивность 0,4...0,7 мГн.

Таблица 3.1 Режимы и производительность вибродуговой наплавки

| Напряжение источника тока, Б | Диаметр проволоки, мм | Сварочный ток, А | Скорость Подачи проволоки, мм/с | Амплитуда вибрации, мм |

| 12—15 | 1,8—2,2 | 90—100 | 13—17 | 1,3—2,2 |

| 15—18 | 2,0—2,5 | 110—130 | 15—20 | 1,5—2,5 |

| 18—20 | 2,5—3,0 | 130—180 | 16—22 | 1,6—3,0 |

| 20—22 | 2,5—3,0 | 180—210 | 16—23 | 1,6—3,0 |

В зависимости от диаметра восстанавливаемой детали определяется сила тока  и диаметр наплавочной проволоки

и диаметр наплавочной проволоки  (таблица 4 Приложения).

(таблица 4 Приложения).

Далее, толщина наплавляемого слоя определяется по формуле:

, (3.4)

, (3.4)

где  - толщина слоя, мм;

- толщина слоя, мм;

- припуск на обработку перед покрытием, мм (принять

- припуск на обработку перед покрытием, мм (принять  =0,2 мм);

=0,2 мм);

- припуск на обработку после покрытия, мм (для наплавки в среде углекислого газа

- припуск на обработку после покрытия, мм (для наплавки в среде углекислого газа  =0,7 мм).

=0,7 мм).

Скорость наплавки определяется по формуле:

, (3.5)

, (3.5)

где  - скорость наплавки, м/ч;

- скорость наплавки, м/ч;

- коэффициент наплавки, г/АЧ;

- коэффициент наплавки, г/АЧ;

- сила тока, А;

- сила тока, А;  - шаг наплавки, мм/об (

- шаг наплавки, мм/об (  );

);

- диаметр проволоки, мм;

- диаметр проволоки, мм;

- плотность проволоки, г/см3 (

- плотность проволоки, г/см3 (  =7,85 г/см3).

=7,85 г/см3).

Частота вращения детали определяется по формуле:

, (3.6)

, (3.6)

где  - частота вращения детали, мин-1;

- частота вращения детали, мин-1;

- диаметр детали, мм.

- диаметр детали, мм.

К числу важных механических параметров, кроме величины вибрации, вылета электрода и состава охлаждающей жидкости, о которых говорилось ранее, относятся скорость подачи электродной проволоки, продольная подача головки (шаг наплавки) и расход охлаждающей жидкости.

Скорость подачи проволоки определяется по формуле:

, (3.7)

, (3.7)

где  - скорость подачи проволоки, м/ч.

- скорость подачи проволоки, м/ч.

Смещение электрода определяется по формуле:

. (3.8)

. (3.8)

Дата добавления: 2014-12-09; просмотров: 3683;