Практическая работа №2.Восстановление изношенной поверхности детали наплавкой в среде защитных газов

Цель работы: используя данные и справочные материалы, рассчитать режимы технологического процесса восстановления наплавкой в среде углекислого газа.

2.1. Теоретические сведения

Электродуговая наплавка в среде защитных газов получила наибольшее распространение в ремонте машин среди способов нанесения покрытий. Этот способ по сравнению с другими способами создания ремонтных заготовок дает возможность получать слои с высокой производительностью практически любой толщины, различного химического состава и с высокими физико-механическими свойствами. Наплавочные покрытия наносят на цилиндрические поверхности диаметром > 12 мм.

Этот способ восстановления деталей отличается от наплавки под флюсом тем, что в качестве защитной среды используется углекислый газ.

Наплавку в защитных газах применяют в тех случаях, когда невозможны или затруднены подача флюса и удаление шлаковой корки.

Сущность способа наплавки в среде углекислого газа заключается в том, что электродная проволока из кассеты непрерывно подается в зону сварки.

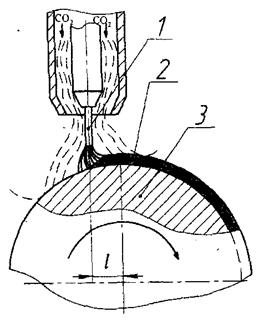

Принципиальная схема наплавки в среде углекислого газа приведена на рисунке 2.1.

Ток к электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки. При наплавке металл электрода и детали перемешивается. В зону горения дуги под давлением 0,05...0,2 МПа по трубке подается углекислый газ, который, вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха (рисунок 2.1)

Ток к электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки. При наплавке металл электрода и детали перемешивается. В зону горения дуги под давлением 0,05...0,2 МПа по трубке подается углекислый газ, который, вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха (рисунок 2.1)

Рисунок 2.1 – Схема наплавки в среде углекислого газа:

1 – электродная проволока; 2 – наплавленный слой; 3 – наплавляемая деталь

Преимуществами данного вида наплавки являются доступность визуальное наблюдения за процессом и возможность его широкой механизации и автоматизации с использованием серийного сварочного оборудования. Ее применяют при наплавке деталей в различных пространственных положениях, внутренних поверхностей, глубоких отверстий, мелких деталей и сложных форм и т.п. Технология выполнения наплавки в защитных газах во многом сходна с технологией наплавки под флюсом, отличие лишь в том, что вместо флюсовой применяют газовую защиту зоны сварки. Помимо перечисленных преимуществ это освобождает сварщика от необходимости засыпки флюса и удаления шлака. С целью уменьшения разбрызгивания металла наплавка в защитном газе производится самой короткой дугой. Наплавку плоских поверхностей во избежание коробления деталей производят отдельными участками «вразброс». Цилиндрические детали можно наплавлять по винтовой линии как непрерывным валиком, так и с поперечными колебаниями электрода. Короткие участки могут наплавляться продольными валиками вдоль оси цилиндрической детали, но здесь возможно возникновение деформаций, которые в процессе наплавки следует уравновешивать. Для этого наплавка каждого последующего валика должна производиться с противоположной стороны по отношению к уже наплавленному.

Сварочная дуга. Источником тепла при дуговой сварке является сварочная дуга — устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, используемых при сварке, и характеризуемый высокой плотностью токов и высокой температурой.

Тепло, выделяемое в дуге, расходуется на нагрев газа, создание светового потока и непосредственно на сварку. Температура дуги—неравномерная, наиболее высокая в центре газового столба—около 6000° С.

Основной характеристикой сварочной дуги как источника энергии является эффективная тепловая мощность qэ — это количество теплоты, введенное в металл в процессе сварки в единицу времени и затраченное на его нагрев.

Недостатком способа является то, что в процессе наплавки в углекислом газе наблюдается сильное разбрызгивание жидкого металла, приводящее к налипанию брызг на мундштук и засорению сопла горелки. Кроме того, возможность сдувания газовой струи ветром, что затрудняет наплавку на открытом воздухе.

По роду тока различают электрические дуги, питаемые переменным и постоянным током. При использовании постоянного тока различают сварку на прямой и обратной полярности. При горении электрической дуги постоянного тока наибольшее количество тепла выделяется на положительном полюсе. Это объясняется тем, что поток электронов в дуге испускается отрицательным полюсом — катодом. Электроны как бы бомбардируют положительный полюс (анод), вследствие чего он разогревается сильнее, чем катод. При сварке для плавления свариваемого металла необходимо затратить больше тепла, чем для расплавления самого электрода. Поэтому обычно отрицательный полюс сварочной цепи присоединяют к электроду, а положительный – к свариваемому металлу. Такое присоединение называется прямой полярностью. При питании дуги переменным током полярность тока многократно изменяется соответственно числу периодов, т. е. 50 раз в секунду. Поэтому в сварочной дуге переменного тока поток электронов также будет менять свое направление, бомбардируя попеременно то свариваемый металл, то коней электрода. В результате этого тепло между электродом и свариваемым металлом будет распределяться равномерно.

Более экономичны источники питания переменным током. Так, при ручной сварке на переменном токе расход электроэнергии составляет 3 — 4 кВт-ч на 1 кг наплавленного металла, а при сварке на постоянном токе 6 — 8 кВт-ч. Однако при постоянном токе электрическая дуга получается более стабильной и устойчивой.

Для создания защитной атмосферы используют: инертные газы (аргон, гелий и их смеси), активные газы (диоксид углерода, азот, водород, водяной пар и их смеси) и смеси инертных и активных газов. Разновидностью процесса является газопламенная защита от сгорания горючих газов или жидкого углеводородного топлива. Наилучшую защиту металла при наплавке обеспечивают инертные газы, однако их применение ограничивается высокой стоимостью

При наплавке углеродистых и легированных сталей используют более дешевый углекислый газ. Наплавка может производиться как плавящимся, так и неплавящимся электродами. Неплавящийся вольфрамовый электрод обычно применяют при наплавке в аргоне и гелии. Наибольшее распространение получила наплавка в углекислом газе плавящимся электродом на постоянном токе обратной полярности. Учитывая, что углекислый газ окисляет расплавленный металл, в наплавочную проволоку обязательно вводят раскислители (марганец, кремний и др.). При наплавке применяют как проволоку сплошного сечения, так и порошковую. Для наплавки деталей из углеродистых и низколегированных сталей с целью восстановления их размеров применяют сварочные проволоки сплошного сечения Св-08ГС, Св-08Г2С, Св-12ГС, а также наплавочные Нп-40, Нп-50, Нп-30ХГСА и др. При наплавке используют материалы: электродную проволоку Св 12ГС, Св-0,8ГС, Св-0,8Г2С, Св-12X13, Св-06Х19Н9Т, Св-18ХМА, Нп ЗОХГСА; порошковую проволоку ПП-Р18Т, ПП-Р19Т, ПП-4Х28Г и др.

При необходимости получения наплавленного слоя с особыми свойствами применяют порошковые проволоки. Твердость слоя, наплавленного низкоуглеродистой проволокой марки Св-08Г2С, Св-12ГС составляет НВ 200-250, и проволоками с содержанием углерода более 0,3% (30ХГСА и др.) после закалки достигает 50 HRC.

Электродуговая наплавка имеет много видов. При их классификации учитывают следующие классификационные признаки:

- уровень механизации (ручная, полуавтоматическая, автоматическая);

- вид применяемого тока (постоянный, переменный, импульсный, специальной характеристики);

- вид электрода (плавящийся, неплавящийся);

- полярность электрода при постоянном токе (прямая, обратная);

- режим (стационарный, нестационарный

- вид дуги (прямая, косвенная);

Дата добавления: 2014-12-09; просмотров: 3706;