Оборудование

Для восстановления деталей наплавкой под слоем флюса наиболее широко используется специальная установка УД-209. Наплавка осуществляется методом винтового или прямолинейного наложения сварочных швов на восстанавливаемую поверхность детали.

Установка обеспечивает практически все виды наплавочных работ:

наплавку цилиндрических поверхностей по спирали с шагом наплавки от 2,8 до 12,6 мм;

наплавку деталей с колебаниями электрода на ширину наплавляемой поверхности (до 60 мм);

линейную наплавку;

наплавку конусных поверхностей.

На установке возможна наплавка деталей диаметром от 25 до 360 мм и длиной от 100 до 800 мм. В качестве электродного материала используют проволоку сплошную и порошковую диаметром 1,2 — 3,2 мм.

Наплавочная установка обеспечивает фиксацию восстанавливаемой детали, ее вращательное движение, подачу электродной проволоки в зону горения дуги, поступательное перемещение электродной проволоки вдоль оси вращения детали и при необходимости приведение электродной проволоки в колебательное движение.

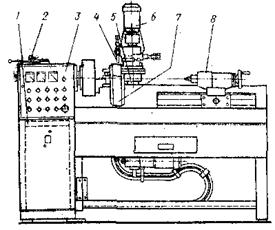

Наплавочная установка УД-209 (рис. 1.2) состоит из сварной станины, на которой размещены каретка, вращатель детали, механизм подачи электродной проволоки, мундштука, задней бабки с подвижной пиколью, устройства для отсоса газов, бункера для флюса и пульта управления.

Наплавочная установка УД-209 (рис. 1.2) состоит из сварной станины, на которой размещены каретка, вращатель детали, механизм подачи электродной проволоки, мундштука, задней бабки с подвижной пиколью, устройства для отсоса газов, бункера для флюса и пульта управления.

Рисунок 1.2. Схема наплавочной установки УД-209

Каретка 5 установлена на станине 1 наплавочного станка и представляет собой плиту, на которой закреплены ролики: верхние — на неподвижных осях и нижние, имеющие устройство, поджимающее их к направляющим станины. На корпусе каретки крепятся механизмы подъема сварочной головки, а также концевые выключатели механизма подъема и перемещения каретки,

Механизм подачи 6 служит для подачи электродной проволоки через мундштук 4 в зону наплавки. Механизм подачи установлен ни каретке и состоит из электродвигателя и червячного редуктора, соединенных между собой изоляционной муфтой и изолирующей прокладкой. Кроме того, механизм подачи электродной проволоки содержит колебатель мундштука и обеспечивает одновременную подачу и колебания электрода. Регулирование скорости подачи электродной проволоки осуществляется ступенчато при помощи сменных шестерен.

Мундштук 4 установлен на механизме подачи, содержит спираль, являющуюся направляющей для электродной проволоки. Вращатель 2 предназначен для вращения наплавляемой детали, а также для синхронного перемещения каретки при помощи ходового винта при определенных видах наплавки. Привод врашателя осуществляется через клиноременную передачу и червячный редуктор от тиристорного электродвигателя. Такой привод обеспечивает плавную регулировку частоты вращения шпинделя установки в пределах 0,06 —6,58 мин-1.

Задняя бабка 8 с подвижной пиколью предназначена для поджима длинномерных наплавляемых деталей. Пиноль имеет ручной привод и снабжена тепловым компенсатором. Газоотсос 1 установлен на каретке и предназначен для удаления аэрозолей, образующихся в процессе наплавки. Пульт управления 3 с установкой выполнен в виде панели и содержит помимо управляющих кнопок амперметр и вольтметр для контроля за силой тока и напряжением дуги, а также указатель чисел оборотов шпинделя.

Наплавочная установка питается от универсального сварочного выпрямителя ВДУ-506УЗ, имеющего крутопадающие и жесткие (пологопадающие) внешние характеристики, Данный выпрямитель имеет напряжение холостого хода не более 85 В, номинальное же рабочее напряжение для жестких внешних характеристик 50 В (пределы регулирования— 18— 50 В), а для падающих внешних характеристик 46 В (пределы регулирования 22 — 46 В). Номинальный сварочный ток достигает 500 А. Пределы регулирования сварочного тока для жестких внешних характеристик от 60 до 500 А, для падающих внешних характеристик от 50 до 500 А. Выпрямитель обеспечивает при номинальном напряжении сети легкое зажигание и устойчивое горение дуги при любом токе в пределах регулировочного диапазона.

В ремонтном производстве для наплавки деталей под флюсом достаточно широко используется автомат А-580М, который представляет собой универсальную сварочную головку облегченного типа. Его используют для наплавки цилиндрических деталей диаметром 50 мм электродной проволокой диаметром 1,6 — 4 мм. Автомат обеспечивает скорость подачи проволоки в пределах 78 — 198 м/ч. Автоматическую сварочную головку устанавливают на специальных вращателях или переоборудованных токарно-винторезных станках.

В последние годы институтом электросварки им. Е. О. Патона разработана серия станков У-652, У-653, У-654, предназначенная для наплавки под слоем флюса цилиндрических, конических, шлицевых наружных и внутренних поверхностей деталей диаметром 50 — 800 мм и длиной до 1300мм.

В авторемонтном производстве наплавкой подслоем флюса восстанавливают десятки наименований деталей: коленчатые и распределительные валы, полуоси, валы коробок передач и пр. Анализ данных по распределению работ по способам восстановления деталей позволяет сделать вывод о том, что каждая третья деталь восстанавливается наплавкой под слоем флюса.

Дата добавления: 2014-12-09; просмотров: 5352;