Режимы наплавки

Параметры режима наплавки подставлять в формулы без изменения размерностей.

Толщина наплавленного слоя определяется по формуле:

, (1.1)

, (1.1)

где  - толщина слоя, мм;

- толщина слоя, мм;

- припуск на обработку перед покрытием, мм (принять

- припуск на обработку перед покрытием, мм (принять  =0,2 мм);

=0,2 мм);

- припуск на обработку после покрытия, мм ( для наплавки под слоем флюса

- припуск на обработку после покрытия, мм ( для наплавки под слоем флюса  =1,0 мм).

=1,0 мм).

Производительность сварки определяется массой металла, наплавляемого в единицу времени в граммах в час

Q=kHIСВ (1.2)

где kH — коэффициент наплавки, г/А*ч;

IСВ — сила сварочного тока, А.

Производительность наплавки под флюсом одним электродом составляет 9 — 15 кг/ч, а лентой 5 — 30 кг/ч.

Качество сварного соединения и наплавленной детали во многом определяется режимами наплавки, которые характеризуются размером сварочного тока,напряжением, родом тока и его полярностью, скоростью сварки, диаметром и скоростью подачи электродной проволоки.

К дополнительным параметрам, режима относится вылет электрода, наклон электрода к наплавляемой поверхности, марка флюса.

Параметры режима наплавки. выбирают исходя из толщины слоя наплавляемого металла, размеров детали, требуемой формы наплавляемого валика. Режим сварки выбирают по экспериментальным таблицам или расчетом.

Силу сварочного тока ориентировочно можно определить по эмпирической формуле

Jсв=110d+10d2 (1.3)

где d— диаметр электрода, мм.

Скорость наплавки в метрах в минуту

υн=αнJсв/60M (1.4)

где αн — коэффициент наплавки, г/(А- ч);

Jсв— сила сварочного тока. А; М - масса 1 м металла наплавки, г.

Скорость подачи электродной проволоки в метрах в минуту

υп=4αнJсв/(60πd2γ) (1.5)

где d — диаметр электродной проволоки, мм;

γ — плотность наплавленного металла, г/см3.

Частота вращения наплавляемой детали в оборотах в минуту

N=[250 υп d2 υп d2/(ΔsD)]η (1.6)

где υп — скорость подачи электродной проволоки, м/мbн;

Δ — толщина слоя наплавки, мм;

s — шаг наплавки, мм/об;

D — диаметр восстанавливаемой детали, мм;

η — коэффициент наплавления,

Обычно шаг наплавки s принимают равным от 2 до 6 диаметров электродной проволоки за один оборот детали. Наплавку плоских поверхностей осуществляют через валик или отдельными участками, что позволяет уменьшить коробление детали.

При наплавке автомобильных деталей, особенно таких, у которых длина значительно превышает диаметр наплавляемой поверхности, необходимо стремиться к минимальной глубине проплавления основного металла. Это позволяет уменьшить деформацию детали и зону термического влияния, а также снизить вероятность образования трещин в наплавленном металле. Поэтому при выборе режимов наплавки выбирают, как правило, минимально допустимый сварочный ток. Кроме того, увеличение диаметра электродной проволоки при неизменном сварочном токе также уменьшает глубину проплавления и увеличивает ширину шва в связи с эффектом блуждания дуги.

При сварке на постоянном токе глубина проплавления будет зависеть и от полярности, что объясняется различной температурой на катоде и аноде дуги. При сварке на постоянном токе обратной полярности (минус на деталь) глубина проплавления на 40 — 50 % меньше, чем при сварке током на прямой полярности. В определенных пределах глубину проплавления можно изменять, регулируя вылет электрода. С увеличением вылета электрода интенсифицируется его подогрев и соответственно скорость плавления, в результате чего толщина расплава под дугой увеличивается и глубина проплавления уменьшается.

Ширину наплавляемого валика регулируют выбором диаметра электродной проволоки и изменением напряжения дуги, При увеличении напряжения возрастает длина дуги, в результате чего увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемой на расплавление флюса. При этом растет ширина валика наплавленного металла, а глубина проплавления остается практически постоянной.

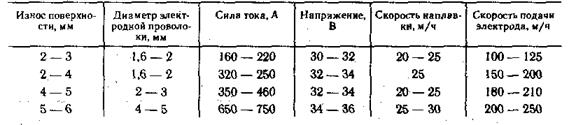

В табл. 1.4 и 1.5 приведены режимы наплавки плоских и цилиндрических деталей.

Таблица 1.4. Режимы наплавки цилиндрических деталей под слоем флюса

Таблица 1.5. Режимы наплавки под слоем флюса плоских поверхностей

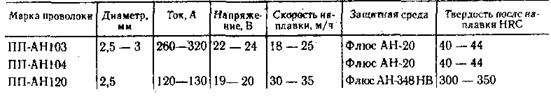

При использовании порошковой проволоки режимы наплавки необходимо выбирать по табл. 1.6.

Таблица 1.6. Режимы наплавки порошковой проволокой

Норма времени на выполнение наплавочных работ под слоем флюса складывается из следующих элементов затрат времени:

, (1.7)

, (1.7)

где  - основное время (ч), определяется по формуле:

- основное время (ч), определяется по формуле:

, (1.8)

, (1.8)

где  - длина наплавляемой поверхности, мм;

- длина наплавляемой поверхности, мм;

- программа восстановления, шт.;

- программа восстановления, шт.;

- вспомогательное время наплавки (принять

- вспомогательное время наплавки (принять  =2 мин);

=2 мин);

- дополнительное время, определяется по следующей формуле:

- дополнительное время, определяется по следующей формуле:

, (1.9)

, (1.9)

где  =10% - коэффициент, учитывающий долю дополнительного времени от основного и вспомогательного;

=10% - коэффициент, учитывающий долю дополнительного времени от основного и вспомогательного;  - подготовительно-заключительное время (принять

- подготовительно-заключительное время (принять  =20 мин).

=20 мин).

Основное время наплавки ,например, шлиц продольным способом рассчитывается по формуле:

(1.10)

(1.10)

где: L– длина наплавки, мм;

– количество слоев наплавки.

– количество слоев наплавки.

Диаметр наплавочной проволоки в 1,6 мм обеспечивает толщину наплавляемого слоя в 1 мм. Глубина шлицевых впадин составляет 1 мм, тогда количество слоев наплавки принимаю  =1;

=1;

Vн – скорость наплавки, м/мин.

При наплавке шлиц продольным способом

L = l∙n, (1.11)

где: l – длина шлицевой шейки, мм,

n – число шлицевых впадин.

L = 42∙20 = 840 мм.= 0,84 м

4) Определение скорости наплавки:

- диаметр электродной проволоки d = 1,6мм;

- плотность тока принимаю Dа = 92 А/мм2 [Л-1]

- сила сварочного тока I = 0,785∙d2 ∙Dа = 0,785∙1,62 ∙92 = 185 А,

- коэффициент наплавки αН = 11 г/А∙ч, [Л-1]

- масса расплавленного металла

- объем расплавленного металла

,

,

где γ – плотность расплавленного металла (сталь – 7,8)

- скорость подачи электродной проволоки

- подача (шаг наплавки) S = (1,2-2,0)d = 1,5∙1,6=2,4 мм.

- скорость наплавки

где t – толщина наплавляемого слоя, в зависимости от диаметра электродной проволоки, мм. t = 1 мм для проволоки диаметром 1,6 мм.

Таким образом, основное время наплавки шлицев под флюсом составит:

Вспомогательное время рассчитывается по формуле:

где:  – вспомогательное время, связанное с изделием, на установку и снятие детали, мин.,

– вспомогательное время, связанное с изделием, на установку и снятие детали, мин.,  =0,8 мин.

=0,8 мин.

– вспомогательное время, связанное с переходом. Для подфлюсовой наплавки – 1,4 мин на 1 погонный метр шва, мин,

– вспомогательное время, связанное с переходом. Для подфлюсовой наплавки – 1,4 мин на 1 погонный метр шва, мин,  =1,4∙1,1=1,54 мин.

=1,4∙1,1=1,54 мин.

– вспомогательное время на один поворот детали (при подфлюсовой продольной шлицевой наплавке) сварочной головки – 0,46 мин. Т.к. шлицевых впадин 1 то

– вспомогательное время на один поворот детали (при подфлюсовой продольной шлицевой наплавке) сварочной головки – 0,46 мин. Т.к. шлицевых впадин 1 то  =0,46∙1 = 0,46 мин

=0,46∙1 = 0,46 мин

Вспомогательное время составит:

Дополнительное время:

где: n – процент дополнительного времени, n=14%,

Дополнительное время составит:

Штучное время определяется по формуле:

Таким образом штучное время составит:

Дата добавления: 2014-12-09; просмотров: 15163;