Выбор материала.

1. Выбор марки стали и определение её механических свойств.

По табл. 3.1 [3] при мощности Р  1кВт червяк и колесо изготавливается из Сталь 45 с твёрдостью

1кВт червяк и колесо изготавливается из Сталь 45 с твёрдостью  45 HRC, термообработка – закалка ТВЧ, улучшения.

45 HRC, термообработка – закалка ТВЧ, улучшения.

По табл. 3.2 [3] для Сталь 45 определяем: твёрдость 45…50 HRCэ, σв=900 Н/мм2, σт=750 Н/мм2.

2. Определяем скорость скольжения  , м/с:

, м/с:

;

;

где ω2 и Т2 см. табл. 2.2;

u  - см. гл. 2 п.11;

- см. гл. 2 п.11;

м/с;

м/с;

3. Для изготовление венца червячного колеса, со скоростью скольжения  =1,97 м/с, по рекомендациям приведенным в табл. 3.5[3] из группы 2 выбираем:

=1,97 м/с, по рекомендациям приведенным в табл. 3.5[3] из группы 2 выбираем:

СЧ 18 который обладает σв=500 Н/мм2, полученный способом отливки в ЗЕМЛЮ.

4. Для венца червячного колеса по табл. 3.6[3] для не реверсированной передачи определяем контактное([σ]H) и избыточное([σ]F) напряжение:

[σ]H=300-25·  ;

;

[σ]F=0,08·σв +0,25·σт)·KFL где KFL – коэффициент долговечности:

KFL=  ;

;

где N – число циклов нагружения зубьев червячного колеса:

N=573·ω2·Lh;

где ω2 см. табл. 2.2;

Lh см. гл. 1 п.2;

N=573·3,83·15·103=32,9·106;

KFL=  ;

;

[σ]H=300-25·1,86=240 Н/мм2;

[σ]F=(0,08·500+0,25·230)0,69=67275 Н/мм2;

табл.4.1

| Марка | Dпер | Термообработка | HRCэ | σв | σт | [σ]H | [σ]F | |

| Червяк | СЧ 18 | улучшение + закалка ТВЧ | 45..50 | -//- | -//- | |||

| Колесо | СЧ 18 | -//- | ЗЕМЛЯ | -//- | -//- | 67,3 |

2. Расчёт червячной передачи

1 Определяем главный параметр - межосевое расстояние  , мм:

, мм:

=61

=61  ;

;

Где Т  -вращающий момент на тихоходном валу редуктора, Н·м, см. табл. 2.2;

-вращающий момент на тихоходном валу редуктора, Н·м, см. табл. 2.2;

[σ]  -допускаемое контактное напряжение материала червячного колеса, Н/ мм

-допускаемое контактное напряжение материала червячного колеса, Н/ мм  , см. табл.4.1;

, см. табл.4.1;

=61

=61  мм;

мм;

по рекомендациям из табл.13.15[3] округляем до ближайшего стандартного значения:

=95 мм;

=95 мм;

2. Выбираем число витков червяка z  :

:

т. к. u  =25 (см. гл. 2 п. 11),то z

=25 (см. гл. 2 п. 11),то z  =2;

=2;

3. Определяем число зубьев червячного колеса:

z  = z

= z  u

u  ;

;

z  =2·25=50;

=2·25=50;

4. Определяем модуль зацепления m , мм:

m= (1,5…1,7)  ;

;

m= (1,5…1,7) ·  = 2,85…3,23 мм;

= 2,85…3,23 мм;

По табл. на стр. 75 [3] выбираем стандартное значение в этих пределах:

m=3 мм;

5. Из условия жесткости определяем коэффициент диаметра червяка:

q≈ (0,212…0,25) z  ;

;

q≈ (0,212…0,25) ·50 ≈10,6…12,5;

По табл. на стр. 75 [3] выбираем стандартное значение в этих пределах:

q=12,5;

6. Определить коэффициент смещения инструмента x:

х= (  /m) – 0,5(q+ z

/m) – 0,5(q+ z  );

);

х= (  ) – 0,5· (12,5+50)=0,42;

) – 0,5· (12,5+50)=0,42;

7. Определить фактическое передаточное число u  , и проверить его отклонение Δu от заданного u:

, и проверить его отклонение Δu от заданного u:

u  =

=  ; Δu=

; Δu=  ;

;

где u=16 (см. гл. 2 п. 11);

u  =

=  ; Δu=

; Δu=  ;

;

8. Определить фактическое значение межосевого расстояния  , мм:

, мм:

=0,5m (q+ z

=0,5m (q+ z  +2x);

+2x);

=0,5·3· (12,5+ 50+2·0,42)=95 мм;

=0,5·3· (12,5+ 50+2·0,42)=95 мм;

9. Определить основные геометрические размеры передачи, мм

a) Основные размеры червяка:

Делительный диаметр d  =qm;

=qm;

d  =3·12,5=37,5 мм;

=3·12,5=37,5 мм;

Начальный диаметр d  =m(q+2x);

=m(q+2x);

d  =3(12,5+2·0,42)=40 мм;

=3(12,5+2·0,42)=40 мм;

Диаметр вершин витков d  =d

=d  +2m;

+2m;

d  =37,5+2·3=43,5 мм;

=37,5+2·3=43,5 мм;

Диаметр впадин витков d  =d

=d  -2,4m;

-2,4m;

d  =37,5-2,4·3=30,3 мм;

=37,5-2,4·3=30,3 мм;

Делительный угол подъема линии витков  =arctg(

=arctg(  );

);

=arctg(

=arctg(  )=9°

)=9°

Длина нарезаемой части червяка b  =(10+5,5|x|+ z

=(10+5,5|x|+ z  )m+C;

)m+C;

При х  0, С=0;

0, С=0;

b  =(10+5,5·|0,42|+2) ·3+0=60 мм;

=(10+5,5·|0,42|+2) ·3+0=60 мм;

По табл. 13.15 [3] выбираем стандартное значение:

b  =60 мм;

=60 мм;

б) Основные размеры винца червячного колеса:

делительный диаметр d  =d

=d  =mz

=mz  ;

;

d  =d

=d  =3·50=150 мм;

=3·50=150 мм;

диаметр вершин зубьев d  =d

=d  +2m(1+x);

+2m(1+x);

d  =150+2·3(1+0,42)=158,52 мм;

=150+2·3(1+0,42)=158,52 мм;

наибольший диаметр колеса d  ≤d

≤d  +

+  ;

;

d  ≤158,92+

≤158,92+  =163,02 мм;

=163,02 мм;

Диаметр впадин зубьев d  =d

=d  -2m(1,2-x);

-2m(1,2-x);

d  =150-2·3(1,2-0,42)=145,32 мм;

=150-2·3(1,2-0,42)=145,32 мм;

Ширина венца:

при z  =2 ;

=2 ;

b  =0, 355

=0, 355  ;

;

b  =0,355·95=33,725 мм;

=0,355·95=33,725 мм;

Радиусы закругления зубьев:

R  =0,5d

=0,5d  -m;

-m;

R  =0,5·37,5-3=15,75 мм;

=0,5·37,5-3=15,75 мм;

R  =0,5d

=0,5d  +1,2m;

+1,2m;

R  =0,5·37,5+1,2·3=22,35 мм;

=0,5·37,5+1,2·3=22,35 мм;

Условный угол обхвата червяка венцом колеса 2  :

:

sin δ=  ;

;

sin δ=  ;

;

δ=53°4’;

Проверочные расчеты.

1. Определяем КПД червячной передачи:

;

;

Где φ – угол трения, определяется в зависимости от фактической скорости:

;

;

;

;

По табл.4.9 [3] выбираем угол трения φ = 2°35’;

;

;

2. Проверяем контактное напряжение зубьев:σн, Н/мм2;

;

;

где  , окружная сила на колесе, Н;

, окружная сила на колесе, Н;

где Т2 – крутящий момент, 258,12 Н·м, см. табл.2.2;

Н;

Н;

К – коэффициент нагрузки, принимается в зависимости от окружной скорости V2 м/с:

;

;

;

;

При V2=0,288  3 принимаем К=1;

3 принимаем К=1;

;

;

=233,74<[

=233,74<[  ]=240;

]=240;

3. Проверяем нагружения изгиба зубьев колеса  F, Н/мм2;

F, Н/мм2;

;

;

К – коэффициент нагрузки, 1,см. пред. п.

где YF2 – коэффициент формы зуба колеса. Определяется по табл. 4.10[3] в зависимости от эквиволетного числа зубьев:

;

;

;

;

YF2=1,45;

;

;

=57,43<[

=57,43<[  ]=67,3;

]=67,3;

табл. 4.2

| Параметры | Допускаемые значения | Расчётные значения | ||

| Коэффициент КПД | 0,84 | |||

| Контактное нагружение σн, Н/мм2 | 233,74 | |||

Напряжения изгиба

F, Н/мм2 F, Н/мм2

| 67,3 | 57,43 | ||

Параметры червячной передачи

табл. 4.3

| Параметры | Значения | Параметры | Значения |

межосевое расстояние  , мм , мм

| Ширина зубчатого венца b2 мм | 33,725 | |

| модуль зацепления m , мм | Длина нарезной части b1 мм | 42,99 | |

| коэффициент диаметра червяка q | Диаметры червяка | ||

| Делительный d1 мм | 37,5 | ||

Делительный угол  град. град.

| 106°8 | Начальный

d  мм мм

| |

Условный угол обхвата червяка венцом колеса 2  град. град.

| 96°58’ | Вершин витков

d  мм мм

| 43,5 |

число витков червяка z

| Впадин витков

d  мм мм

| 30,3 | |

| зубьев червячного колеса z2 | Диаметры колеса | ||

Делительный d2=d  мм мм

| |||

Вершин зубьев

d  мм мм

| 158,52 | ||

Впадин зубьев

d  мм мм

| 145,32 | ||

Наибольший

d  мм мм

| 163,02 |

5. Расчёт валов редуктора.

1. Выбор материала валов.

Выбираем для изготовление как быстроходного так и тихоходного валов. СЧ 18 обладает достаточной твердостью 269…320 НВ, σв=890 Н/мм2, σт =650 Н/мм2, σ-l =380 Н/мм2, термообработка – улучшение по табл. 3.2[3].

2. Выбор допускаемых напряжений на кручения. с. 110 [3]

Для быстроходного вала[τ]=10 Н/мм2,

Для тихоходного вала[τ]=20 Н/мм2,

3. Определяем геометрические параметры ступеней валов.

a) Быстроходный

б)Тихоходный

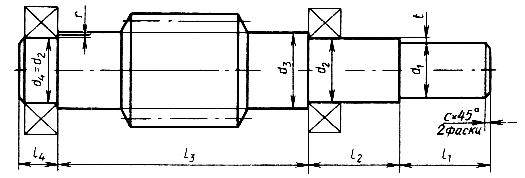

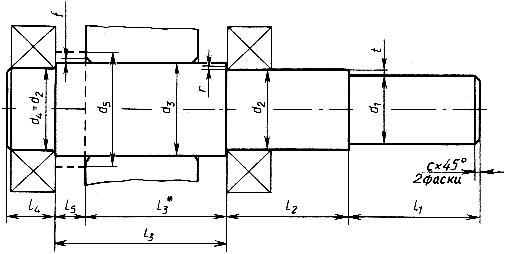

Рис. 5.1. Эскизы валов редуктора.

табл.5.1

| Ступени валов и её размеры | Вал – червяка | Вал - колеса |

| 1 – ая под элемент открытой передачи | d1 |  ; где Mk=T1 ; где Mk=T1

|

принимаем: d1=18 мм

принимаем: d1=18 мм

|  принимаем: d1=30 мм

принимаем: d1=30 мм

| |

| l1 |

|

|

принимаем: l1=77мм

принимаем: l1=77мм

|  принимаем: l1=40мм, т.к. под муфту

принимаем: l1=40мм, т.к. под муфту

| |

| 2 – ая под уплотнение крышку с отверстием и подшипником | d2 |  , где t – высота буртика

t=2 табл7.1 [3] , где t – высота буртика

t=2 табл7.1 [3]

|

Округляем до диаметра внутреннего кольца подшипника по табл. К27-К30,

принимаем: d2=25 мм

Округляем до диаметра внутреннего кольца подшипника по табл. К27-К30,

принимаем: d2=25 мм

|  Округляем до диаметра внутреннего кольца подшипника по табл. К27-К30,

принимаем: d2=45 мм Округляем до диаметра внутреннего кольца подшипника по табл. К27-К30,

принимаем: d2=45 мм

| |

| l2 |

|

принимаем:l2=56 мм

принимаем:l2=56 мм

|

| 3 – ая под шестерню, колесо | d3 |  ,где r- фаски подшипника

по табл. 7.2[3]

r=1,6 ,где r- фаски подшипника

по табл. 7.2[3]

r=1,6

|

принимаем:d3=30 мм принимаем:d3=30 мм

|  принимаем:d3=50 мм принимаем:d3=50 мм

| |

| l3 | Определяется графически при эскизной компоновки |

| 4 – ая под подшипник | d4 |

| |

|

| ||

| l4 |  , где В=17мм, С=1,0 мм по табл. 10.8[3] , где В=17мм, С=1,0 мм по табл. 10.8[3]

|  , где T=21

С=1,6 мм по табл. 10.8[3] , где T=21

С=1,6 мм по табл. 10.8[3]

| |

|

| ||

| 5 – ая упорная или под резьбу | d5 | -//- |  , где f по табл.7.1[3]

f=2 , где f по табл.7.1[3]

f=2

|

принимаем:d5=53 мм принимаем:d5=53 мм

| |||

| l5 | -//- | Определяется графически |

4. Выбираем диаметр(d) и длину ступицы(l):

Для тихоходного вала(колеса):

,

,  принимаем: d=80 мм

принимаем: d=80 мм

,

,  принимаем: l=70 мм

принимаем: l=70 мм

Дата добавления: 2014-12-07; просмотров: 1533;