ДОБАВКИ К ОРГАНИЧЕСКИМ ВЯЖУЩИМ

Органические вяжущие вещества в чистом виде применяют очень редко. В большинстве случаев в них добавляют различные вещества либо облегчающие работу с вяжущими, либо улучшающие их эксплуатационные свойства. К таким добавкам относятся растворители, наполнители, пластификаторы, отвердители, инициаторы отверждения и др.

Растворители применяют для расжижения, т. е. для придания рабочей консистенции краскам, клеям, мастикам и строительным растворам на органических вяжущих. Подробно о растворителях см. § 18.3. Иногда, напротив, смесям с органическими вяжущими необходимо придать большую вязкость или структурную прочность. Например, клеям и мастикам, наносимым на вертикальную поверхность. В таком случае используют тонкодисперсные наполнители, загущающие смесь и придающие ей тиксотропные свойства. Наполнители, кроме того, вводят в полимерные материалы для снижения их стоимости и придания необходимых свойств: твердости, прочности, износостойкости и др. (подробнее о наполнителях см. § 15.1). Пластификаторы и стабилизаторы добавляют к полимерам для придания им требуемых механических свойств и долговечности. Отвердители — необходимый компонент смесей, в которых в качестве вяжущего использованы термореактивные олигомеры.

Пластификаторы— вещества, вводимые в полимерные материалы с целью повышения эластичности и пластичности. Действие пластификатора в упрощенном виде можно представить так. Относительно небольшие молекулы пластификатора, проникая между молекулами полимера, ослабляют межмолекулярные связи и тем самым повышают подвижность полимерных молекул. Пластификаторы должны хорошо совмещаться с полимером, образуя с ним устойчивую композицию, должны обладать малой летучестью и способностью проявлять пластифицирующее действие не только при нормальной, но и при пониженной температуре.

В строительстве применяют низкомолекулярные и высокомолекулярные пластификаторы. Из низкомолекулярных пластификаторов применяют эфиры фталевой кислоты (фталаты) и эфиры фосфорной кислоты (фосфаты). Среди фталатов наибольшее распространение получил диоктилфтапат ДОФ, из фосфатов — трикрезилфосфат. ДОФ — прозрачная маслянистая жидкость плотностью 980 кг/м3, хорошо совмещающаяся со многими полимерами (поливинилхлоридом, поли-винилацетатом, эпоксидными смолами и др.).

Высокомолекулярные пластификаторы отличаются высокоэластическими свойствами. В пластмассах в качестве пластификаторов используют эпоксидированные масла и олигомерные полиэфиры; битумные материалы пластифицируют добавками эластомеров, например, каучука. Преимущество полимерных пластификаторов над низкомолекулярными состоит в том, что они не летучи и не экстрагируются из материала растворителями.

Отвердители— вещества, вызывающие отверждение термореактивных олигомеров, т. е. связывающие относительно короткие линейные молекулы органического вяжущего в крупные трехмерные (сетчатые) молекулы. По характеру действия эти вещества делят на две группы: собственно отвердители и инициаторы (или катализаторы) отверждения.

Отвердителями термореактивных олигомеров служат полифункциональные (как минимум, бифункциональные) вещества. Эти вещества своими функциональными группами соединяются с молекулами оли-гомера, образуя как бы поперечные мостики (поэтому и нужны как минимум две функциональные группы). Потребное количество отвер-дителя определяется числом функциональных групп в молекуле оли-гомера и самого отвердителя.

Для фенолформальдегидных полимеров в качестве отвердителя применяют уротропин (гексаметилентетраамин), распадающийся при нагревании на три молекулы формальдегида, который и производит сшивку. Эпоксидные смолы отверждают полифункциональными аминами (наибольшее распространение получил полиэтиленполиамин — гуйттал

Инициаторы отверждения— вещества, распадающиеся в условиях отверждения с образованием свободных радикалов, инициирующих соединение молекул олигомеров друг с другом. Так, для ненасыщенных полиэфирных смол применяют перекисные инициаторы, например гидроперекись изопропилбензола — «гипериз». Так как перекиси распадаются относительно медленно, добавляют вещества — ускорители отверждения, в данном случае — ускоритель НК (нафтенат кобальта). Ускоритель и инициатор вместе называются отверждающей системой. Необходимо помнить, что смешивать непосредственно инициатор с ускорителем категорически воспрещается, так как это может привести к взрыву с выбросом токсичных веществ. Принято раздельно смешивать инициатор с частью олигомера, а ускоритель с оставшейся частью, а затем уж соединяют эти смеси.

При отверждении некоторых термореактивных олигомеров, способных к самоотверждению при определенной реакции среды (определенном рН), используют вещества, создающие необходимую реакцию среды: кислоты, щелочи. Так, для отверждения мочевино- и меламиноформальдегидных смол добавляют кислоты — контакт Петрова, бензосульфокислоту, соляную кислоту и т. п.

Контрольные вопросы

1. Какие виды органических вяжущих веществ вы знаете? 2. В чем различие термопластичных и термореактивных вяжущих? 3. Каковы общие свойства битумов и дегтей? В чем их различия? 4. Что такое пек? 5. Назовите основные свойства термопластичных полимеров. 6. Какие термопластичные полимеры применяют в строительстве? 7. Расскажите, что такое поливинилацетатная дисперсия. 8. Назовите основные свойства термореактивных полимеров. Что такое олигомеры? 9. Расскажите о свойствах фенол-формальдегидных, карбамидных и эпоксидных полимеров. 10. Что такое каучуки? 11. Расскажите о свойствах дивинилстирольного латекса. 12. Что такое полиизобутилен? 13. Какие производные целлюлозы применяют в отделочных работах? 14. Что такое пластификаторы, отвердители, инициаторы и ускорители?

РАЗДЕЛ 5. МАТЕРИАЛЫ НА ОСНОВЕ ВЯЖУЩИХ ВЕЩЕСТВ

ГЛАВА 10. ЗАПОЛНИТЕЛИ ДЛЯ БЕТОНОВИ РАСТВОРОВ

10.1.ОБЩИЕ СВЕДЕНИЯ

Заполнители для бетонов и растворов — это природные или искусственные каменные сыпучие материалы, состоящие из отдельных зерен. Термин «заполнитель» указывает на роль этого материала в бетонах и растворах: заполнитель занимает до 85 % от общего объема бетона. Стоимость обычных заполнителей значительно меньше, чем стоимость вяжущего. Следовательно, чем больше в бетоне заполнителей, тем бетон дешевле.

Однако этим не исчерпывается роль заполнителей. Так, в цементных бетонах и растворах они снижают усадку материала и повышают его трещиностойкость. Кроме того, заполнители во многом определяют свойства бетона. Например, используя в качестве заполнителя чугунную дробь и железные руды, получают особо тяжелый бетон, защищающий от ионизирующих излучений, а применяя пемзу, керамзит или вспученные шлаки — легкий бетон, обладающий хорошими теплоизолирующими свойствами.

В зависимости от размера зерен заполнитель бывает:

• мелкий (песок) — зерна 0,16...5 мм;

• крупный — зерна 5...70 мм.

Крупный заполнитель в зависимости от формы зерен называют щебнем — зерна неправильной формы с шероховатой поверхностью или гравием — зерна округлой формы с гладкой поверхностью. Щебень получают дроблением более крупных кусков, в том числе и гравия.

Заполнители как крупные, так и мелкие могут быть:

• природными, добываемыми в карьерах и подвергаемые только рассеву, промывке и, если это необходимо, дроблению;

• искусственными, получаемыми из промышленных отходов (металлургических шлаков, зол электростанций и т. п.) или специальной обработкой природного сырья (из глины получают керамзит, из перлита — вспученный перлит и др.). А

В последнее время начинают использовать «вторичные» заполни^ тели, выделяемые из отслуживших свой срок бетонных и железобет^/ ных конструкций дроблением и рассевом.

Структура заполнителя характеризуется двумя показателями: межзерновой пустотностью и пористостью самих зерен заполнителя. Обобщенной характеристикой, учитывающей и межзерновую пустотность, и внутреннюю пористость зерен, служит насыпная плотность заполнителя рнас, которая представляет собой массу единицы объема сыпучего материала, взятого вместе с пустотами:

По плотности зерен заполнители подразделяют: на плотные (тяжелые) с плотностью зерен более 2000 кг/м3 и пористые (легкие), имеющие пористую структуру зерен с плотностью менее 2000 кг/м (обычно 1600...400 кг/м3).

Заполнители для бетонов и растворов должны отвечать следующим требованиям:

• иметь определенный зерновой состав (соотношение зерен различного размера) для того, чтобы объем пустот между зернами (межзерновая пустотность) был минимальный, т. е. пустоты между крупными зернами были заняты более мелкими;

• поверхность зерен заполнителя должна обеспечивать хорошее сцепление с твердеющим вяжущим, т. е. по возможности быть шероховатой, и на ней не должно быть глинистых и пылеватых примесей;

• заполнитель не должен содержать примесей, отрицательно действующих на твердение вяжущего и на последующую прочность и стойкость бетона и раствора.

ПЕСОК

Природный песок— рыхлая смесь зерен крупностью 0,16...5 мм — состоит главным образом из зерен кварца SiO2; возможна примесь полевых шпатов, слюды, известняка. Реже встречаются пески иного состава, например полевошпатные, известняковые. Насыпная плотность природного песка 1300...1500 кг/м3.

По происхождению природные пески разделяют на горные (овражные), речные и морские.

Горные (овражные) пески образуются в результате выветривания горных пород и последующего переноса продуктов выветривания ветром и ледниками. Угловатая форма и шероховатая поверхность зерен способствуют хорошему сцеплению их с вяжущим. Недостаток таких песков -<- загрязненность глиной и примесь в них гравия.

Речные и морские пески более чистые, но их зерна, как правило, округлой формы в результате длительного воздействия движущейся воды.

Искусственные пески,используемые значительно реже, бывают тяжелые и легкие.

Тяжелые пески, получаемые дроблением плотных горных поре (базальта, диабаза, мрамора), применяют для специальных целей (о-делочные растворы, кислотостойкие растворы и бетоны).

Легкие пески получают дроблением пористых горных пород (пемз туф) или изготовляют специально. Например, перлитовый песок m лучают термическим вспучиванием вулканических стекол; керамзтч вый — обжигом глиняного сырья (см. § 5.6). Эти пески применяют да теплоизоляционных и акустических растворов и бетонов.

Оценка качества песка.Поступающий на строительство песс должен отвечать требованиям ГОСТ 8736—93 и 8735—88 по зерновоь (гранулометрическому) составу, наличию примесей и загрязнений.

Зерновой состав песка определяют на стандартном наборе сит размерами ячеек: 5; 2,5; 1,25; 0,63; 0,315 и 0,16 мм. Навеску cyxoi песка просеивают через набор сит и определяют сначала частные (9 («2,5) «1,25; яо.бз и т. д.), а затем полные (Л2|5; Aias и Д>,бз и т. д.) остат* на каждом сите. Полный остаток на любом сите равен сумме частнь остатков на этом сите и всех ситах большего размера. Так,Ло,бз = «0,63 + aU5 + 02,5- Размеры полных остатков характеризуют зерновой сосп песка.

На основании результатов ситового анализа рассчитывают моду крупности песка:

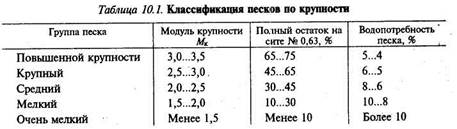

В зависимости от Мк и Д),бз пески подразделяют на группы по крупности (табл. 10.1). Это важно знать потому, что чем мельче песок, тем больше необходимо воды для его смачивания (водопотребность песка), и вяжущего для обмазывания поверхности его частиц.

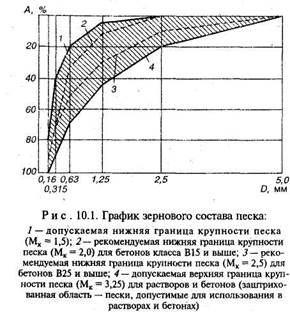

Для строительных растворов рекомендуется применять пески с модулем крупности не менее 1,2, а для бетонов — не менее 2. Причем зерновой состав песка для бетонов нормируется ГОСТ 10268—80 по остаткам на всех ситах (рис. 10.1).

В строительстве часто используют фракционированный песок/ разделенный на крупную (5...1,25 мм) и мелкую (1,25...0,16 мм) фр^# ции. /"

Для бетонов применяют песок крупностью не более 5 мм, для растворов, используемых для замоноличивания сборных железобетонных конструкций и заполнения швов при монтаже панелей,— также не более 5 мм; для растворов, служащих для кладки кирпича, камней правильной формы и блоков,— не более 2,5 мм; для штукатурных отделочных растворов — не более 1,25 мм.

Количество мелких зерен в песке, проходящих через сито 0,16 мм, не должно превышать для песка, используемо-

го в строительных растворах,— 20 %, а в бетонах — 10 %. Чем больше в песке мелких зерен, тем больше его удельная поверхность. Для соединения зерен песка в растворе или бетоне необходимо, чтобы цементное тесто покрывало всю поверхность каждой песчинки. Таким образом, расход цемента будет возрастать с увеличением удельной поверхности песка, т. е. с увеличением количества мелких фракций в песке. Именно поэтому не рекоменду-

ется использовать песок для оетонов с Мк ниже 2, для растворов — ниже 1,2.

Присутствие в песке пылеватых и особенно глинистых примесей снижает прочность и морозостойкость бетонов и растворов. Количество таких примесей определяют отмучиванием (многократной промывкой водой). В природном песке пылеватых и глинистых примесей должно быть не более 3 % по массе, причем содержание собственно глины не должно превышать 0,5 %.

Присутствие в песке органических примесей замедляет схватывание и твердение цемента и тем самым снижает прочность бетона или раствора. Для

оценки количества органических примесей пробу песка обрабатывают раствором едкого натра NaOH и сравнивают цвет раствора с эталоном. Если цвет раствора темнее эталона, песок нельзя использовать в качестве заполнителя.

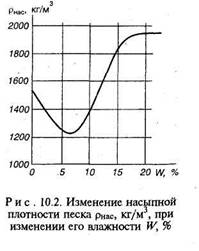

Влажность и насыпная плотность песка. Песок изменяет свой объем и соответственно насыпную плотность при изменении влажности в пределах от 0 до 20 %. При влажности 3...10 % плотность песка резко снижается по сравнению с плотностью сухого песка (рис. 10.2), потому что каждая песчинка покрывается тонким слоем воды, и общий объем песка возрастает. При дальнейшем увеличении влажности вода входит в межзерновые пустоты песка, вытесняя воздух, и насыпная плотность песка снова увеличивается. Изменения насыпной плотности песка при изменении влажности необходимо учитывать при дозировке песка по . объему.

10.3. КРУПНЫЕ ЗАПОЛНИТЕЛИ

В качестве крупного заполнителя для бетона используют гравий и щебень. В зависимости от насыпной плотности и структуры зерен крупного заполнителя различают плотные (тяжелые) заполнители (Рнас > 1200-кг/м3), используемые для тяжелого бетона, и пористые (р„ас < 1200 кг/м3), используемые для легкого бетона.

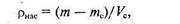

Насыпная плотность крупного заполнителя — один из важных качественных показателей. Она зависит от плотности зерен заполнителя и от его межзерновой пустотности. Насыпная плотность рнас определяется путем взвешивания пробы заполнителя в сосуде с известной вместимостью по формуле:а

где т — масса пробы заполнителя с сосудом, кг; тс — масса сосуда, кг; Vc — вместимость сосуда, м3.

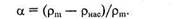

Межзерновая пустотность показывает, какую долю составляют пустоты между зернами крупного заполнителя от его объема в рыхло-насыпном состоянии. Она может быть рассчитана по формуле для расчета пористости, если известны насыпная плотность рнас заполнителя и его плотность в куске рт

Межзерновая пустотность а обычно составляет 0,4...0,5. Уто означает, что около половины объема крупного заполнителя занимает воздух. При использовании в бетоне важно, чтобы межзерновая пустотность заполнителя была возможно меньше. В этом случае снижается расход цемента при сохранении требуемых свойств бетона. Уменьшить меж-

зерновую пустотность заполнителя можно правильным подбором зернового состава так, чтобы мелкие зерна занимали пустоты между крупными.

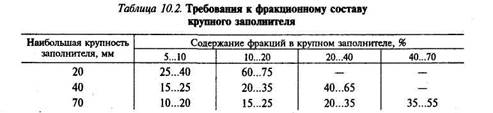

Зерновой состав. По крупности зерен щебень и гравий разделяют на следующие фракции: 5...10; 10...20; 20...40; 40...70. Для массивных конструкций допускается использовать фракции большего размера. В строительстве применяют крупный заполнитель в виде смеси фракций, обеспечивающей минимальную межзерновую пустотность, или в виде отдельных фракций при условии последующего их смешения в заданных соотношениях. Чем меньше межзерновая пустотность, тем меньше расход цементно-песчаного раствора (а в конечном счете цемента), заполняющего в бетоне пустоты между зернами заполнителя.

К плотным заполнителям для тяжелого бетона относятся гравий, получаемый из природных залежей (его обработка заключается в сортировке по фракциям и промывке), и щебень, получаемый дроблением горных пород, крупных фракций гравия и плотных металлургических шлаков.

Содержание различных фракций в крупном заполнителе для бетона нормируется стандартами (табл. 10.2).

Прочность крупного заполнителя для тяжелых бетонов должна быть в 1,5...2 раза выше прочности бетона. Оценка прочности заполнителя может производиться по прочности той горной породы, из которой получен заполнитель, путем испытания выпиленных из нее кернов (цилиндрических образцов) или путем оценки дробимости самого заполнителя. Дробимость заполнителя оценивается по количеству мелочи, образующейся при сдавливании пробы заполнителя (гравия или щебня) в стальной форме под определенным усилием.

Морозостойкость заполнителя должна также быть выше проектной морозостойкости бетона.

Вредными примесями в крупном заполнителе, как и в песке, являются органические, пылеватые и глинистые. Методы их определения такие же, как и для песка. Особенно вредна глина на поверхности заполнителя, так как препятствует его сцеплению с цементным камнем. Количество пылеватьгх, глинистых и илистых примесей, определяемых

отмучиванием, не должно быть более 1...3 % в зависимости от вида заполнителя и класса бетона. Глина в виде комков снижает морозостойкость бетона, поэтому ее присутствие недопустимо.

В крупном заполнителе не должно быть зерен, содержащих активный кремнезем, так как это может со временем вызвать разрушение бетона.

Радиационно-гигиеническая оценка содержания естественных ра-дионуклеидов обязательна для всех заполнителей, и в особенности для получаемых из промышленных отходов (металлургических шлаков и т. п.).

Пористые заполнителидля легких бетонов получают главным образом искусственным путем (например, керамзит, шлаковую пемзу, аглопорит и перлит). Из природных пористых заполнителей применяют щебень из пемзы, туфа и пористых известняков, которые используют в качестве местного материала. Afaptcy пористых заполнителей устанавливают по их насыпной плотности (кг/м3).

Для пористых заполнителей еще в большей степени, чем для плотных, имеет значение правильный зерновой состав. Пористые заполнители выпускают в виде фракций размерами 5... 10 мм; 10...20 мм и 20...40 мм. При приготовлении бетонной смеси их смешивают в требуемом соотношении.

Керамзит — гранулы округлой формы с пористой сердцевиной и плотной спекшейся оболочкой. Благодаря такому строению прочность керамзита сравнительно высокая при небольшой насыпной плотности (250...600 кг/м3). Получают керамзит быстрым обжигом во вращающихся печах легкоплавких глинистых пород с большим содержанием оксидов железа и органических примесей до их вспучивания.

Керамзит выпускают в виде гравия (гранулы 5...40 мм) и песка (зерна менее 5 мм). Марки керамзита от 250 до 600 кг/м3. Морозостойкость керамзита не менее F15.

Шлаковая пемза — пористый щебень, получаемый вспучиванием расплавленных металлургических шлаков путем их быстрого охлаждения водой или паром. Этот вид пористого заполнителя экономически очень эффективен, так как сырьем служат промышленные отходы, а переработка их крайне проста. Марки шлаковой пемзы от 400 до 1000. Прочность ее соответственно от 0,4 до 2 МПа. ^

Аглопорит — пористый заполнитель в виде гравия, щебня, получа^^ емый спеканием (агломерацией) сырьевой шихты из глинистых jf"*^ и топливных отходов. Марки аглопорита от 400 до 900.

Вспученные перлитовый песок и щебень — пористые у' или светло-серого цвета, получаемые путем быстрого О ^

до температуры 1000... 1200° С вулканических горных ■<£> <3т;

щих небольшое количество (3...5 %) гидратной воды Яг ^

П7

При обжиге исходная порода увеличивается в объеме в 5... 15 раз, а пористость образующихся зерен достигает 85...90 %.

Щебень, выпускаемый двух фракций (5... 10 и 10...20 мм), имеет насыпную плотность от 200 до 500 кг/м3. Перлитовый песок — особо легкий вид мелкого заполнителя: его насыпная плотность от 75 до 200 кг/м3.

Дата добавления: 2014-12-05; просмотров: 2440;