ОСНОВЫ ТЕХНОЛОГИИ ЧЕРНЫХ МЕТАЛЛОВ

Основной способ производства черных металлов — получение чугуна из руды и последующая его переработка в сталь. Для получения стали используют также металлолом. В последние годы начало развиваться непосредственное производство стали из железных руд.

Производство чугуна.Чугун получают в доменных печах высокотемпературной (до 1900° С) обработкой смеси железной руды, твердого топлива (кокса) и флюса. Флюс (обычно известняк СаСО3) необходим для перевода пустой породы (состоящей в основном из SiO2 и А12О3), содержащейся в руде, и золы от сжигания топлива в расплавленное состояние. Эти компоненты, сплавляясь друг с другом, образуют доменный шлак, который представляет собой в основном смесь силикатов и алюминатов кальция.

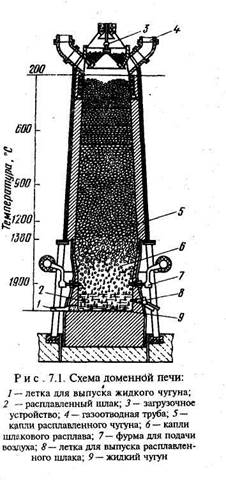

Доменная печь — очень большое инженерное сооружение. Полезный объем печи — 2000...3000 м3, а суточная производительность — 5000...7000 т. В печь (рис. 7.1) сверху через устройство 3 загружают шихту, а снизу через фурмы 7 подают воздух. По мере продвижения шихты вниз ее температура поднимается. Кокс, сгорая в условиях ограниченного доступа кислорода, образует СО, который, взаимодействуя с оксидами железа, восстанавливает их до чистого железа, окисляясь до СО2. Железо плавится и при этом растворяет в себе углерод (до 5 %), превращаясь в чугун. Расплавленный чугун Истекает в низ печи, а расплав шлака 2, как более легкий, находится сверху чугуна. Чугун и шлак периодически выпускают четэез летки 1 и S в

ковш. На каждую тонну чугуна получается около 0,6 т огненно-жидкого ишака.

| Доменный шлак — ценное сырье для получения строительных материалов: шлакопортланд-цемента, пористого заполнителя для бетонов — шлаковой пемзы, шлаковой ваты, шлакоситаллов и Др.

Чугун главным образом (около 80 %) идет для производства стали, остальная часть чугуна используется для получения литых чугунных изделий.

В зависимости от состава различают белый и серый чугуны. Белый чугун твердый и прочный, содержит большое количество цементита; в сером из-за присутствия кремния цементит не образуется и углерод выделяется в виде графита.

Производство стали.Сталь получают из чугуна и железного металлолома и специальных добавок, в том числе и легирующих элементов плавлением в мартеновских печах, конверторах или электрических печах. Выплавка стали — сложный процесс, складывающийся из целого ряда химических реакций между сырьевой шихтой, добавками и топочными га-

зами. Выплавленную сталь разливают на слитки или перерабатывают в заготовки методом непрерывной разливки.

Изготовление стальных изделий.Стальные слитки — полуфабрикат, из которого различными методами получают необходимые изделия. В основном применяют обработку стали давлением: металл под действием приложенной силы деформируется, сохраняя приобретенную форму. При обработке металла давлением практически нет отходов. Для облегчения обработки сталь часто предварительно нагревают. Различают следующие виды обработки металла давлением: прокатка, прессование, волочение, ковка, штамповка. Наиболее распространенный метод обработки — прокатка; им обрабатывается более 70 % получаемой стали.

При прокатке стальной слиток пропускают между, вращающимися валками прокатного стана, в результате чего заготовка обжимается, вытягивается и в зависимости от профиля прокатных валков приобретает заданную форму (профиль). Прокатывают сталь в холодном состоянии. Сортамент стали горячего проката — сталь круглая, квадратная, полосовая, уголковая разнобокая и неравнобокая, швеллеры, двутавровые балки, шпунтовые сваи, трубы, арматурная сталь гладкая и периодического профиля и др.

При волочении заготовка последовательно протягивается через отверстия (фильеры) размером меньше сечения заготовки, вследствие чего заготовка обжимается и вытягивается. При волочении в стали появляется так называемый наклеп, который повышает ее твердость. Волочение стали обычно производят в холодном состоянии, при этом получают изделия точных профилей с чистой и гладкой поверхностью. Способом волочения изготовляют проволоку, трубы малого диаметра, а также прутки круглого, квадратного и шестиугольного сечения.

Ковка — обработка раскаленной стали повторяющимися ударами молота для придания заготовке заданной формы. Ковкой изготовляют разнообразные стальные детали (болты, анкеры, скобы и т. д.).

Штамповка — разновидность ковки, при которой сталь, растягиваясь под ударами молота, заполняет форму штампа. Штамповка может быть горячей и холодной. Этим способом можно получать изделия очень точных размеров.

Прессование представляет собой процесс выдавливания находящейся в контейнере стали через выходное отверстие (очко) матрицы. Исходным материалом для прессования служит литье или прокатные заготовки. Этим способом можно получать профили различного сечения, в том числе прутки, трубы небольшого диаметра и разнообразные фасонные профили.

Холодное профилирование — процесс деформирования листовой или круглой стали на прокатных станах. Из листовой стали получают гнутые профили с различной конфигурацией в поперечнике, а из круглых стержней на станках холодного профилирования путем сплющивания — упрочненную холодносплющенную арматуру.

7.4. СВОЙСТВА СТАЛЕЙ

Сталь наряду с бетонами — главнейший конструкционный материал. Широкому использованию в строительстве сталь обязана высоким физико-механическим показателям, технологичности (возможности получения из нее конструкций различными методами) и большими объемами производства. Ниже рассмотрены основные технические характеристики стали и приведены численные значения некоторых характеристик сталей различного состава и строения.

Плотность стали — 7850 кг/м3, что приблизительно в 3 раза выше плотности каменных материалов (например, обычный тяжелый бетон имеет плотность — 2400 + ± 50 кг/м3).

Прочностные и деформативные свойства стали обычно определяются испытанием стали на растяжение. При этом строится диаграмма «напряжение — деформация». Сталь, как и другие металлы, ведет- себя как упруго-пластичный материал (рис. 7.2). В начале испытаний деформации у стали пропорциональны напряжениям. Максимальное напряжение, при котором сохраняется эта зависимость, называется предел пропорциональности ау (при этом напряжении остаточные деформации не должны превышать 0,05 %).

При дальнейшем повышении напряжения начинает проявляться текучесть стали — быстрый рост деформаций при небольшом подъеме напряжений. Напряжение, соответствующее началу течения, называют пг>едел текучести ст_.

затем наступает некоторое замедление сопротивление; др - предел проч-роста деформаций при подъеме напряже- нос™

ний («временное упрочнение»), после чего наступает разрушение образца, называется временным сопротивлением ав, что является фактическим пределом прочности стали (Д,).

Относительное удлинение стали е в момент разрыва характеризует ее пластичность. Оно рассчитывается по формуле:

где /0 — начальная длина расчетной части образца, мм; 1Х — длина этой части в момент разрыва образца, мм.

Испытание на растяжение является основным при оценке механических свойств сталей. Модуль упругости стали составляет 2,1 • 105 МПа.

Твердость сталей определяют на твердомерах Бринелля (НВ) или Роквелла (HR) по величине вдавливания индентера (закаленного шарика или алмазной пирамидки) в испытуемуто сталь. Твердость вычисляют в МПа с указанием метода испытаний. Твердость поверхности стали можно повышать специальной обработкой (например, цементацией — насыщением поверхностного слоя стали углеродом или закалкой токами высокой частоты).

Ударная вязкость — свойство стали противостоять динамическим (ударным) нагрузкам. Ее значение определяют по величине работы, необходимой для разрушения образца на маятниковом копре. Ударная вязкость зависит от состава стали, наличия легирующих элементов и заметно меняется при изменении температуры. Так, у СтЗ ударная вязкость при + 20° С составляет 0,5... 1 МДж/м2, а при —20° С —

0,3-0,5 МДж/м2.

Технологические свойства. Технологические испытания стали показывают ее способность принимать определенные деформации, аналогичные тем, которые стальное изделие будет иметь при дальнейшей обработке или в условиях эксплуатации. Для строительных сталей чаще всего производят пробу на холодный загиб.

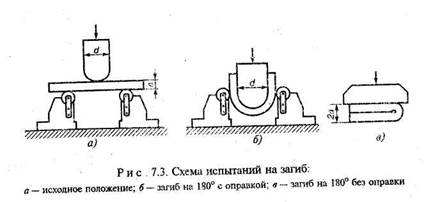

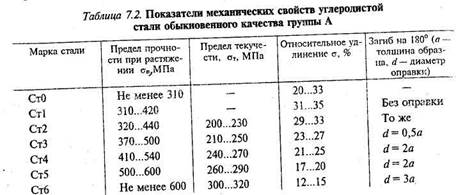

При испытании на загиб (рис. 7.3) определяются не усилия для осуществления деформации, а условия (угол загиба, диаметр оправки), при которых возможно протекание деформации без нарушения сплошности образца (т. е. без появления трещин и расслоения). Чем пластичнее сталь, тем меньше диаметр оправки при испытаниях (см. табл.

7.2).

Для стальной проволоки подобные испытания проводятся на установке, позволяющей перегибать проволоку на заданный угол. Мерой пластичности служит число перегибов проволоки до разрушения.

Теплотехнические свойства сталей в малой степени зависят от ее

состава.

Теплопроводность стали, как и всех металлов, очень высока и

составляет около 70 Вт/(м К).

Коэффициент линейного термического расширения стали составляет

10"5К.

Температура плавления стали зависит от ее состава и для обычных углеродистых сталей находится в пределах 1500..Л300° С (чугун с содержанием углерода 4,3 % плавится при 1150° С).

Температуроустойчивость стали связана с тем, что при нагревании в ней происходят полиморфные превращения, приводящие к снижению прочности. Небольшая потеря прочности наблюдается уже при нагреве выше 200° С; после достижения температуры 500...600° С обычные стали становятся мягкими и резко теряют прочность. Поэтому стальные конструкции не огнестойки и их необходимо защищать от действия огня, например, покрытием цементными растворами.

7.5. УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ СТАЛИ

Металлические конструкции, арматуру для железобетона, трубы, крепежные детали и другие строительные изделия изготовляют, как правило, из конструкционных углеродистых сталей. Конструкционные легированные стали используют только дня особо ответственных металлических конструкций и арматуры для предварительно напряженного бетона. Однако благодаря эффективности объем использования легированных сталей постоянно расширяется.

Углеродистые стали— это сплавы, содержащие железо, углерод, марганец и кремний, а также вредные примеси — серу и фосфор, снижающие механические свойства стали (их содержание не должно превышать 0,05...0,06 %). В зависимости от содержания углерода такие стали делятся на низко- (до 0,25 % углерода), средне- (0,25...0,6 %) и высокоуглеродистые (> 0,6 %). С увеличением содержания углерода уменьшается пластичность и повышается твердость стали; прочность ее также возрастает, но при содержании углерода более 1 % вновь снижается. Повышение прочности и твердости стали объясняется увеличением содержания в стали твердого компонента — цементита.

Углеродистые стали по назначению подразделяют на стали общего назначения и инструментальные.

Углеродистые стали общего назначения подразделяют на три группы: А, Б и В.

Стали группы А изготовляют марок СтО, Ст1 и т. д. до Стб и поставляют потребителю с гарантированными механическими свойствами без уточнения химического состава. Чем больше номер стали, тем [больше в ней содержится углерода: в стали СтЗ — 0,14...0,22 %углерода, |в стали Ст5 — 0,28...0,37 %. Механические свойства стали группы А йриведены в табл. 7.2.

г Из стали марок Ст1 и Ст2, характеризующейся высокой пластичностью, изготовляют заклепки, трубы, резервуары и т. п.; из сталей ргЗ и Ст5 — горячекатаный листовой и фасонный прокат, из которого выполняют металлические конструкции и большинство видов арматуры для железобетона. Эти стали хорошо свариваются и обрабатываются.

Стали группы Б (БСтО, БСт1, БСтЗ и т. д.) поставляют с гарантированным химическим составом; стали группы В— с гарантированным

химическим составом и механическими ™*^„*™^^ деленности химического состава стали групп Б и Б можно подвергать термической обработке.

Легированные сталипомимо компонентов, входящих в углеродистые стали, содержат так называемые легирующие элементы, которые повышают качество стали и придают ей особые свойства. К легирую щим элементам относятся: марганец (условное обозначение — Г). кремний — С, хром — X, никель — Н, молибден — М, медь — Д v другие элементы. Каждый элемент оказывает свое влияние на сталь марганец повышает прочность, износостойкость стали и сопротивление ударным нагрузкам без снижения ее пластичности, кремний повышас упругие свойства, никель и хром улучшают механические свойства повышают жаростойкость и коррозионную стойкость; молибден улуч шает механические свойства стали при нормальной и повышенно!

температурах.

Легированные стали по назначению делят на конструкционные, инструментальные и стали со специальными свойствами (нержавеющие, жаростойкие и др.). Для строительных целей применяют е основном конструкционные стали.

Конструкционные низколегированные стали содержат не более 0,6 % углерода. Основные легирующие элементы низколегированны? сталей: кремний, марганец, хром, никель. Другие легирующие элементы вводят в небольших количествах, чтобы дополнительно улучшит] свойства стали. Общее содержание легирующих элементов не превы

шает 5 %.

Низколегированные стали обладают наилучшими механическим)

свойствами после термической обработки.

При маркировке легированных сталей первые две цифры показы вают содержание углерода в сотых долях процента, следующие за н№ буквы — условное обозначение легирующих элементов. Если количе

Дата добавления: 2014-12-05; просмотров: 2058;