Ручная дуговая наплавка угольными и покрытыми электродами

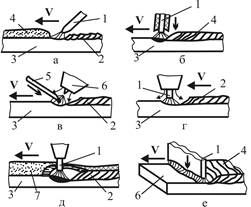

Ручная дуговая наплавка угольными электродами (рис. 8.1, а) осуществляется путем расплавления слоя сыпучего зернистого наплавочного сплава.

Рис 8.1. Схемы основных способов дуговой наплавки: а – угольным (графитовым) электродом (1) расплавлением слоя сыпучего зернистого наплавляемого материала; б – ручной дуговой сваркой покрытым электродом (1) с легирующим покрытием (2); в – неплавящимся вольфрамовым электродом (1) в защитных инертных газах с присадочным прутком (2); г – плавящимся электродом (проволокой) (1) в среде защитных газов; д – электродной проволокой (1) под флюсом (7); е – плавящейся лентой (1) в защитных газах или под флюсом; во всех схемах: 3 – наплавляемая деталь; 4 – наплавленный слой

Ручная дуговая наплавка покрытыми электродами – наиболее универсальный способ для наплавки деталей различной формы, который может выполняться во всех пространственных положениях.

Легирование наплавленного металла производится через стержень электрода или через покрытие (рис.8.1, б). Электродное покрытие служит для защиты ванны жидкого металла от кислорода и азота воздуха, повышения технологичности процесса наплавки и введения легирующих элементов в состав наплавленного металла.

Для наплавки используют электроды диаметром 3 – 6мм(при толщине наплавленного слоя менее 1,5 мм применяют электроды диаметром 3 мм, при большей – диаметром 4 – 6 мм). Для обеспечения минимального проплавления основного металла при достаточной устойчивости дуги плотность тока должна составлять 11 – 12 А/мм2.

Основные достоинства способа: универсальность и гибкость при выполнении разнообразных наплавочных работ; простота и доступность оборудования и технологии; возможность получения наплавленного металла практически любой системы легирования.

Основные недостатки способа: низкая производительность; тяжелые условия труда; нестабильность качества наплавленного слоя; большое проплавление основного металла.

Дата добавления: 2014-12-05; просмотров: 4749;