Лазерная (световая) наплавка

В последние годы наплавку все чаще выполняют с использованием высококонцентрированных источников энергии, таких, как лазерный и электронный лучи. Лазерное излучение на несколько порядков превосходит по концентрации остальные источники теплоты, используемые при сварке и наплавке. Лазерная наплавка (ЛН), в отличие от электронно-лучевой также обеспечивающей высокую концентрацию энергии, не требует вакуумных камер. При лазерной наплавке луч лазера генерируется оптическим квантовым генератором. Процессы лазерной наплавки можно разбить на две основные группы по способу введения наплавочного материала на поверхности обрабатываемого изделия.

Первая группа – это способы, основанные на оплавлении предварительно размещенного наплавочного материала на поверхности обрабатываемого изделия. В качестве наплавочного материала применяют прутки, ленты, обмазки, содержащие присадочные порошки со связующим.

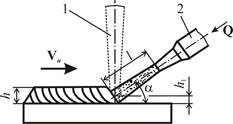

Вторая группа – способы, при которых наплавочный материал подается в зону воздействия излучения непосредственно в процессе обработки. В этом случае наплавочный материал представляет собой проволоку или порошок, вдуваемый в зону наплавки с помощью транспортирующего газа (газопорошковая лазерная наплавка). Наиболее эффективными считают газопорошковую лазерную наплавку и оплавление слоя предварительно насыпанного порошка. При газопорошковой лазерной наплавке подача порошка может осуществляться вслед движению образца и навстречу движению. На рис.8.10 показана схема газопорошковой лазерной наплавки с подачей порошка вслед движению образца.

В процессе наплавки основными параметрами подачи порошка являются дистанция подачи l, угол подачи a, расстояние от поверхности основы до точки пересечения осей луча и газопорошковой струи h1, расход транспортирующего газа и расход порошка Q.

| |||

| |||

Образование наплавленного валика происходит в процессе взаимодействия лазерного луча, газопорошкового потока и ванны расплава.

Энергия падающего излучения передается в зону наплавки двумя путями: поглощением непосредственно на поверхности изделия и переносом тепла частицами порошка, нагревающимися за время пролета через луч. В связи с этим условие подачи порошка существенно влияет на образование наплавленного валика и на эффективную мощность источника нагрева. Максимальная эффективность наплавки обеспечивается при наиболее локальной подаче и невысокой скорости частиц.

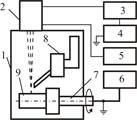

Порошок в зону наплавки подается с помощью питателя – дозатора инжекционного типа с диаметром сопла 1,5 мм. В качестве транспортирующего газа используют осушенный атмосферный воздух.

Процесс отличается целым рядом особенностей. Формирование валика при этом идет наращиванием от подложки к поверхности валика. При лазерной наплавке резко уменьшается неравномерность валиков и возможность капельного формирования. Процесс характеризуется минимальным тепловым воздействием на материал подложки. Последовательным наложением валиков с коэффициентом перекрытия Кп = 0,6 ... 0,7 можно получить слои различной ширины, а также различной высоты при наложении их друг на друга, причем для этого не требуются какие-либо предварительные технологические операции.

Основные достоинства ЛН: малое и контролируемое проплавление при высокой прочности сцепления; возможность получения тонких наплавленных слоев (менее 0,3 мм); небольшие деформации наплавляемых деталей; возможность наплавки труднодоступных поверхностей; возможность подвода лазерного излучения к нескольким рабочим местам, что сокращает время на переналадку оборудования.

Основные недостатки ЛН: малая производительность; низкий КПД процесса; необходимость в сложном, дорогостоящем оборудовании.

Дата добавления: 2014-12-05; просмотров: 2937;