Хранение зерна

Наблюдение за зерновыми массами при хранении.

За зерновыми массами необходимо систематическое наблюдение в течение всего периода хранения. Это вытекает из многообразия физиологических и физических явлений, наблюдаемых в зерновых массах. При отсутствии достаточного контроля за ними могут быть несвоевременно приняты меры по ликвидации нежелательных процессов, что приведет к значительным потерям в массе и снижению качества.

Хорошо организованное наблюдение за хранящимися зерновыми массами и умелый правильный анализ полученных данных наблюдения позволяют своевременно предотвратить все нежелательные явления и с минимальными затратами довести зерновую массу до состояния консервирования или реализовать ее без потерь.

Наблюдение организуют за каждой партией зерна. Учитывая это обстоятельство и наличие на предприятии значительного количества зерна, стремятся вести наблюдения наиболее простыми, но достаточно надежными методами.

К числу показателей, по которым при систематическом наблюдении можно безошибочно определить состояние зерновой массы, относят ее температуру и влажность, содержание примесей, состояние по зараженности вредителями хлебных запасов, показатели свежести (цвет и запах). В партиях семенного зерна дополнительно проверяют его всхожесть и энергию прорастания.

Периодичность проверки состояния зерновой массы по отдельным показателям зависит от ряда условий. Важнейшими из них являются: состояние зерновой массы, то есть ее исходные качества, устойчивость при хранении; условия хранения (время года, климатические особенности местности, тип хранилища, высота насыпи).

Температура зерновой массы. Это важнейший показатель, характеризующий состояние зерновой массы. Роль температурного фактора в хранении зерна понятна. Низкая температура во всех участках зерновой массы является показателем ее благополучного состояния и свидетельствует о ее консервировании.

Окружающая среда (наружный воздух, стены зернохранилищ) и физиологические процессы, протекающие в зерновой массе, могут создать неодинаковую температуру по участкам насыпи. Поэтому необходимо определить температуру в различных слоях зерновой массы.

Повышение температуры зерновой массы, не соответствующее изменению температуры окружающей среды, свидетельствует об активизации физиологических процессов и начале самосогревания. Поэтому, наблюдая за зерном, надо одновременно учитывать температуру наружного воздуха и воздуха в хранилищах.

Особенно тщательно контролируют слои зерновой массы, расположенные на расстоянии 30-50 см от пола склада и 30-75 см от поверхности насыпи. Как известно, именно в этих слоях чаще всего происходит горизонтальное послойное самосогревание зерна (верховое и низовое). По этой же причине большое внимание обращают на участки зерновой массы, расположенные вдоль стен склада.

| Состояние по влажности | Свежеубранного зерна (в течение 3 мес.) | При последующем хранении при температуре зарна, ◦С | ||

| Выше 10 | 0-10 | Ниже 0 | ||

| Сухое и средней сухости | 1раз в 5 суток | 1 раз в 15 дней | ||

| Влажное | ежедневно | 1 раз в 2 дня | 1 раз в 5 дней | 1 раз в 15 дней |

| Сырое (при хранении на току) | ежедневно | ежедневно | 1 раз в 5 дней | 1 раз в 10 дней |

Влажность зерновой массы. Влажность является вторым показателем, характеризующим состояние зерновой массы при хранении. Ее определяют послойно, что позволяет судить о равномерности распределения влаги. Расслоение зерновой массы по влажности, обнаруживаемое в процессе хранения, свидетельствует о случаях миграции влаги или процессах сорбции и десорбции. Опасность образования участков зерновой массы с повышенной влажностью в таких случаях очевидна, поэтому при обнаружении расслоения зерновой массы по влажности должны быть приняты срочные меры для его ликвидации. Состояние партий зерна и семян по влажности проверяется не реже 2 раз в месяц, а также после каждого их перемещения и обработки. При положительных температурах – 1раз в месяц; при отрицательных – 2 раза.

Примеси в зерновой массе. Изменение в составе и количестве примесей в зерновой массе является косвенным фактором, характеризующим ее состояние при хранении. Особенно характерен этот показатель для фракций испорченных зерен сорной примеси и частично изъеденных и потемневших, относимых к зерновой примеси. Увеличение процента заплесневевших, изъеденных, потемневших или испорченных зерен свидетельствует о неблагополучном хранении.

Обычно количество таких зерен увеличивается в результате развития микроорганизмов, насекомых и клещей или образования очагов самосогревания в начальных стадиях развития. Поэтому при анализе на засоренность особое внимание обращают на содержание перечисленных фракций примесей. Внимательный осмотр всех зерен в навеске, взятой для определения примесей, помогает своевременно выявить начало образования активных очагов плесеней на зародышах отдельных зерен.

Состояние по зараженности. Тщательный контроль за состоянием зерновых масс по зараженности вредителями хлебных запасов совершенно необходим. Он позволяет своевременно локализовать развитие клещей и насекомых или добиться их полного уничтожения. Проверяют состояние по зараженности зерновой массы, хранящейся в складе, путем раздельного исследования точечных проб по слоям (в верхнем, среднем и нижнем). Периодичность проверки состояния зерновой массы по зараженности зависит от ее влажности и температуры.

Органолептические показатели качества зерна и заражённость с учётом его температуры:

выше 15ºС – 1 раз в 10 дней;

от 15º до 5ºС – 1 раз 15 дней

ниже 5ºС – 1 раз в 30 дней

Запах и цвет зерна. Развитие нежелательных процессов в зерновой массе сопровождается изменением таких признаков свежести зерна, как его запах и цвет. Так, образование специфического спиртового запаха указывает на интенсивное анаэробное дыхание зерновой массы, а появление затхлого запаха плесени свидетельствует об активном развитии микроорганизмов. Солодовый запах указывает на прорастание зерна и семян. Изменение цвета (потемнение зерна) может быть свидетельством начавшегося процесса самосогревания.

При наблюдении за состоянием хранящихся партий сортового, семенного зерна обязательно проверяют их всхожесть и энергию прорастания– не реже одного раза в два месяца. Эти показатели свидетельствуют о состоянии любой зерновой массы при хранении, но особенно учитываются для характеристики партий семенного зерна.

Результаты наблюдений по всем показателям в хронологическом порядке заносят в журнал наблюдений и штабельный ярлык отдельно по каждой партии. Такой порядок позволяет анализировать состояние партий, контролировать правильность организации их хранения на предприятии и своевременно принимать те или иные меры технологического порядка (охлаждение, обеззараживание, сушку, очистку и т. д.).

Требования, предъявляемые к зернохранилищам

К зернохранилищам предъявляют много требований, которые направлены на обеспечение сохранности зерна с минимальными потерями без снижения качества и с наименьшими издержками. Все требования, предъявляемые к зернохранилищам, можно подразделить на: технологические, конструктивные, эксплуатационные и экономические.

В первую очередь зернохранилище должно удовлетворять технологическим требованиям — обеспечивать количественную и качественную сохранность зерна. Биохимические особенности зерновой массы должны учитываться при приемке, обработке, хранении и отпуске. Влажность, температура зерна и развитие микроорганизмов — эти факторы действуют одновременно. Чем больше температура, тем активнее процесс дыхания и развитие микрофлоры. При достижении определенных пределов эти факторы вызывают самосогревание зерновой массы.

Для обеспечения сохранности качества зерна к стенам и полам предъявляют такие требования, как малая теплопроводность и хорошая гигроскопичность. Зернохранилища должны исключать проникновение влаги внутрь помещения. Во избежание проникновения грунтовых вод и увлажнения зерна между фундаментом и стеной прокладывают изоляционный слой. Зерно при хранении не должно нагреваться и подвергаться резким изменениям температуры. В зернохранилищах должны исключаться условия, способствующие развитию вредителей.

Размещение отдельных партий зерна с учетом количественно-качественной характеристики требует того, чтобы в зернохранилищах были соответствующие силосы, бункера.

Очистка и сушка зерна обусловливают необходимость иметь в зернохранилищах зерноочистительное и сушильное оборудование. Состав и производительность технологического оборудования должны соответствовать количеству и качеству поступающего зерна.

Технологический процесс в зернохранилищах сопровождается выделением пыли и образованием отходов. Поэтому надо предусматривать аспирационные установки и специальные бункера для отходов. Зернохранилище должно быть прочным, противодействовать давлению зерна, давлению ветра и разрушающему действию атмосферных условий.

Особенности зерновой массы как сыпучего материала имеют положительные и отрицательные стороны. Положительно то, что все процессы с зерном можно легко механизировать, а отрицательно — зерно передает давление не только на пол, но и на стены. Поэтому их рассчитывают с учетом этого давления.

Зернохранилища должны иметь хорошую связь с подъездными путями и располагать необходимой мощностью силовой станции. В целом зернохранилища должны быть оптимально экономичны и отвечать требованиям охраны труда, техники безопасности, производственной санитарии и гражданской обороны. Таким образом, это не просто хранилища, а сложное производство, которое необходимо хорошо знать, умело руководить и управлять всем технологическим процессом.

Зернохранилища предназначены для хранения зерна и семян насыпью, имеют устройства для принудительной аэрации (аэроднища, аэроканалы, аэрожелоба), зернохранилища не отапливаются. Для загрузки и выгрузки зерна используют нории, транспортёры (ленточные, вибрационные, шнековые, скребковые), зернопогрузчики, зернопульты, электропогрузчики, автопогрузчики и т. п.; пневмотранспортеры; самотёчные зернопроводы.

По назначению различают зернохранилища:

· продовольственные, фуражного и семенного зерна;

· по способу хранения - напольные (зерносклады), закромные (бункерные) и силосные зернохранилища.

Склады для хранения зерна. Это одноэтажные помещения с горизонтальными или наклонными полами, кирпичными, каменными или железобетонными стенами. Зерно в таких складах хранят насыпью на полу или в закромах. Различные способы хранения зерна, размеры хозяйств и набор культур определили появление большого числа типов и размеров зернохранилищ. Зерновые склады делятся на механизированные и немеханизированные. Типовые склады имеют длину 60 м, ширину 20 м. Емкость их 3200 т при полной загрузке зерна пшеницы.

Немеханизированные склады. Строят только с горизонтальными полами. Прием, перемещение и отпуск зерна в этих складах осуществляют с применением передвижных и самоходных механизмов.

Механизированные склады. Строят как с горизонтальными, так и с наклонными полами. Эти склады оборудуют верхними (загрузочными) и нижними (разгрузочными) стационарными ленточными транспортерами и нориями, установленными в торцах складов. Верхний ленточный транспортер устанавливают по оси склада на строительных фермах, а нижний – под перекрытием склада в проходной или непроходной галерее. Склады с непроходными галереями строят главным образом в районах с высоким уровнем грунтовых вод. При применении непроходных галерей ленточный транспортер, как правило, является опоясывающим, то есть одна ветвь ленты (разгрузочная) проходит в нижней непроходной галерее, а вторая (загрузочная) – по стропилам склада. В отдельных случаях строят склады только с верхним или только нижним транспортером. Такие склады считаются механизированными частично.

Для более полного заполнения склада, особенно вдоль продольных стен, на верхнем транспортере устанавливают сбрасывающую тележку с зернобросателем, при помощи которого зерно, разгружаемое с транспортера, отбрасывается к стенам. Высота насыпи зерна в складах с горизонтальными полами, допускается: у стен 2–2,5 м, в середине склада 4–5 м.

Зерно из склада на нижний транспортер разгружают через разгрузочные люки с бункерами, встроенными в перекрытие. Всего по длине склада расположено 10 люков. Выход зерна в эти люки регулируется задвижками в самотечной трубе над нижним транспортером. Задвижками в складах с непроходными галереями управляют с площадки верхнего транспортера вертикальными штангами со штурвалами.

В механизированных складах с горизонтальными полами при выгрузке зерна на нижний транспортер самотеком можно выпустить только 40–45 % всего хранящегося в складе зерна. Остальное зерно приходится подавать к разгрузочным люкам вручную или при помощи самоходных погрузчиков, что значительно уменьшает эффект механизации. В таких складах для полной механизация разгрузки могут применять аэрожелоба, которые, кроме того, используются как установка для активного вентилирования зерна.

В складах с горизонтальными полами можно одновременно хранить несколько разных партий зерна. Для этого склад при помощи разборных щитов делят на отсеки (закрома). Часть зерновых складов оснащают стационарными или напольно-переносными установками для активного вентилирования. Лучшие результаты получают при хранении зерна и семян в хранилищах закромного типа.

Механизированные склады с наклонными полами строят в районах с низким уровнем грунтовых вод. Заглубляют такие полы на 6–7 м. В этом случае проходная галерея с нижним транспортером размещается на глубине более 8 м, а высота насыпи зерна по гребню достигает 10–11 м. Такие склады вмещают значительно больше зерна, и, что самое важное, позволяют полностью механизировать их разгрузку через нижние люки. Для этого угол наклона пола должен быть не менее 36–40° (выше угла трения зерна). Учитывая особую опасность затягивания людей в зерновую воронку при выпуске зерна, нахождение людей в складах с наклонными полами во время их разгрузки категорически запрещается.

В современных зерновых складах делают сплошные полы из тугоплавкого асфальта. Такие полы достаточно прочны, долговечны, надежно изолируют зерно от грунтовой влаги. При устройстве асфальтового пола верхний слой почвы с дерном снимают на глубину 20 см. Взамен его насыпают грунт из траншеи под фундамент здания. Поверх грунта настилают гравийную щебеночную или шлаковую подушку толщиной 15–20 см, хорошо выравнивают и укатывают катком. Подушку поливают жидким известковым раствором и укладывают 3,5–5-сантиметровый слой тугоплавкого асфальта. Пол должен быть на 20–30 см выше нулевой отметки, чтобы в склад не проникали ливневые воды. Трещины, образующиеся при эксплуатации асфальтового пола, расчищают, заливают расплавленным битумом и присыпают сверху песком.

Бетонный пол в складах применяют редко, он легко растрескивается и не обеспечивает полной гидроизоляции. На бетонном полу вследствие его повышенной теплопроводности также создаются условия для образования конденсата влаги и развития неблагоприятных физиологических процессов: прорастания и низового пластового самосогревания зерна.

Для устройства стен зернового склада используют кирпич, камень и сборный железобетон. Стены должны выдерживать давление зерновой насыпи при максимальной загрузке склада. С внутренней стороны стены делают гладкими, без щелей. Толщина стен склада по высоте неодинакова. Так, кирпичная стена имеет толщину в верхней части – 250 мм, в средней – 380 и в нижней – 523 мм. Для большей устойчивости стены дополняют специальными наружными выступами – Контрфорсами.

Стены опираются на бутовый фундамент глубиной 800 мм. Между фундаментом и стеной укладывают гидроизоляционную прокладку из двух слоев рубероида на битумной мастике. Вокруг здания устраивают отмостку шириной 1 м и сточные канавки для отвода воды.

Лучшую сохранность зерна обеспечивают стены с малой теплопроводностью и хорошей гигроскопичностью внутренней поверхности. Такие стены хорошо защищают зерно от внешних колебаний температуры, а при конденсации водяных паров в большей степени сами, а не зерно, поглощают эту влагу. Крыша склада воспринимает значительное количество солнечной энергии, поэтому она должна быть малотеплопроводной. Лучшим кровельным материалом считаются асбоцементные листы (асбофанера плоская и волнистая), обладающие малой теплопроводностью и высокой огнестойкостью. Недостатком этого материала является малая устойчивость к ударам, что затрудняет очистку крыш от снега.

Окна в зерноскладах размещают в верхней части стен, выше зерновой насыпи. Они необходимы для минимального освещения склада и для его вентиляции. Окна открываются наружу нижним ребром, что препятствует проникновению в склад атмосферных осадков.

Ворота зернового склада делают створчатыми, открывающимися наружу, либо раздвижными шириной, достаточной для въезда автомашин. Дверные проемы дополнительно закрывают закладными досками, чтобы полностью использовать объем склада.

Для рациональной эксплуатации одноэтажных зерноскладов и удешевления стоимости хранения зерна вместимость их должна быть использована максимально. Это достигается размещением зерновой массы предельно допустимым по высоте насыпи слоем: для сухого зерна до 4-5 м при наличии установок для активного вентилирования и 2-3,5 м в складах без активного вентилирования.

Одноэтажные зерносклады пригодны для хранения зерновых масс любого состояния по влажности и засоренности, но в этом случае высоту насыпи зерна уменьшают в 2-3 раза.

Силосы. За последние годы в практике хранения зерна получили распространение цилиндрические Силосы различной вместимости: от 25 т (Бункера) до 10000 т (Бины) зерна. Их делают из стали, алюминия и различных сплавов.

В качестве преимуществ таких хранилищ следует отметить удобство их загрузки (самотеком, конвейерами), а также и выгрузки (самотеком, скребковыми конвейерами, аэрожелобами и другими средствами механизации). Такие силосы можно быстро построить, они дешевле и быстрее окупаются, чем капитальные зерносклады. К несомненным достоинствам такого типа хранилищ следует отнести малую потребность в площади. Так, на территории, нужной для строительства склада на 5500 т, можно разместить три металлических хранилища общей вместимостью 15000 т. Силосы надежно защищают зерновые массы от грызунов, безопасны в пожарном отношении, они удобны и для проведения газовой дезинсекции многими фумигантами, активного вентилирования.

Однако при всех этих достоинствах металлические силосы имеют и свои недостатки. Так, при резких перепадах температур под действием окружающего воздуха и солнечной радиации создаются температурные градиенты, приводящие к явлению термовлагопроводности в зерновой массе и образованию в ней конденсационной влаги в периферийных слоях толщиной до 10-15 см. Все это способствует активизации микробиологических процессов и, прежде всего, развитию грибной флоры. Это обстоятельство побуждает загружать в металлические силосы только зерновую массу, находящуюся в сухом состоянии. Обязательным условием надежного хранения зерна является оборудование силосов системой активного вентилирования.

Металлические силосы бывают двух видов: с горизонтальным и конусным днищем.

Силосы с горизонтальным дном проще и быстрее монтировать, однако они должны быть оборудованы разгрузочным транспортером и разгрузочными люками для зерна. Преимущество в практике хранения имеют силосы с конусным днищем, угол наклона которых должен быть не менее 45°. В них обеспечивается полная выгрузка зерна самотеком. Такой силос в сборе устанавливается на опорное металлическое основание, что позволяет резко упростить и удешевить фундамент, достаточно соорудить простую бетонную площадку под опорное основание.

В полный комплект оборудования силоса с конусным днищем входят воздухоотводы крышные и настенные, датчик верхнего предельного уровня зерна, вентилятор с воздухоподводящим патрубком, аэроднище, лестницы обслуживания, термоподвеска. Благодаря модульной компоновке многих конструкций силосов из них можно построить хранилища любой вместимости и назначения.

В данном хозяйстве для размещения зерна тритикале будет использоваться типовое хранилище ТП 813-1-19.83 вместимостью 3600 т., предназначенного для хранения семян зерновых культур продовольственно-фуражного назначения, доведенных до кондиций продовольственного зерна по ГОСТам. Размеры хранилища: 14х89,2 м.

В хранилище предусмотрена возможность проведенных следующих операций с зерном:

- прием зерна с автотранспорта на временное и длительное хранения;

- активное вентилирование зерна;

- передача зерна в цех для переработки;

- отпуск зерна на автотранспорт.

Фуражное зерно массой 3210 т размещаем насыпью с высотой насыпи 8 м.

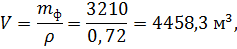

1. Объем зернохранилища с фуражным зерном тритикале:

mф - количество фуражного зерна, т

ρ - плотность зерна, г/л.

2. Площадь хранилища для размещения фуражного зерна: S=13∙ 43,6=566,8 м2,

3. Высота насыпи:

Отделение зернохранилища для хранения зерна фуражного назначения оборудовано наклонными полами и механизмами, обеспечивающими механизированную загрузку, разгрузку и обработку зерна, поэтому высота насыпи может достигать 10 м.

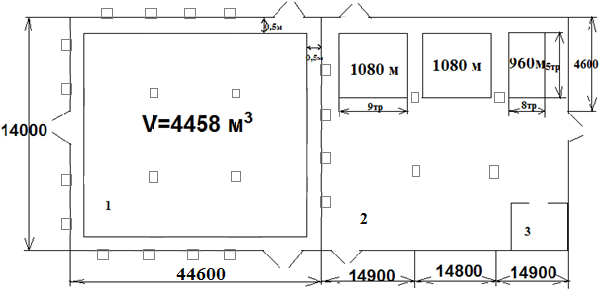

Зерно семенного назначения массой 156 т размещаем в мешках тройниками.

1. Для хранения потребуется мешков: 156000/50=3120 мешков, т.к масса одного мешка составляет 50 кг.

2. Площадь одного поддона при укладке "тройником" составляет: 0,9∙0,45∙3=1,215 м2, где 0,9 - длина мешка, 0,45 - ширина мешка, 3 - количество мешков.

3. Общее количество штабелей: nобщ/nмеш=3120/24=130 шт, где 24 - количество мешков на одном поддоне.

4. Общая площадь штабелей составляет: 130∙1,215=157,95 м2

Штабеля размещаем таким образом, чтобы ширина проходов между штабелями была 0,7 м, расстояние до стен хранилища - 0,5 м, а ширина проезда для штабелеукладчика составляла 3м.

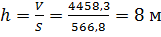

Рис. 8 План размещения зерна и семян

Рис. 8 План размещения зерна и семян

1 - помещение для хранения зерна фуражного назначения насыпью; 2 - помещение для хранения семенного материала в мешках; 3 - помещение для хранения инвентаря и тары.

Рис. 9 Схема размещения мешков "тройником" - 9 тройников в длину и 5 тройников в ширину.

Заключение

Развитие технического прогресса в области механизации послеуборочной обработки и хранения зерна и семян в современных условиях определяется следующими факторами:

— новыми формами организации производства сельскохозяйственной продукции (крестьянские хозяйства, акционерные общества, кооперативы, фермы и др.),

— возрастанием доли зерна, оставляемой и обрабатываемой непосредственно на месте его производства;

— необходимостью применения энерго-эколого-трудо-ресурсосберегающих и малоотходных технологий и соответствующего оборудования;

— необходимостью повышения эффективности использования техники.

В данной курсовой работе была произведена послеуборочная обработка зерна тритикале фуражного назначения, где мы рассчитали количество зерна, подлежащего размещению на току в бунтах. Так же мы произвели размещение зерна в зернохранилищах. Кроме того, были исследованы основные машины, применяемые для предварительной, первичной, вторичной очисток, сушки, активного вентилирования и хранения и выявлены их положительные и отрицательные качества.

Выполнив курсовую работу мы приобрели навыки, позволяющие рассчитать и разместить зерно тритикале с учетом влажности и засоренности, а также подобрать необходимое оборудование для проведения послеуборочной обработки и хранения. Установили, что наиболее приемлемым зернохранилищем для нашего хозяйства для размещения исходного зерна является ТП 813-1-19.83.

Список используемой литературы

1. Хранение и технологи сельскохозяйственных продуктов / Под ред. Л. А. Трисвятского. - 4-е изд., перераб. и доп. - М.: Агропромиздат, 1991. - 415с.

2. Курсовое проектирование по хранению и переработки продукции растениеводства для студентов агрономического и экономического факультетов (методические указания) / Н. М. Личко, Г. С. Колесниченко и др. - М.: Издательство МСХА, 1990. - 104с.

3. Послеуборочная обработка и хранение зерна / Вобликов Е.М., Буханцов В.А. - Ростов н/Д: «МарТ», 2001. - 240с.

4. ГОСТ Р 53899-2010 Тритикале кормовое. Технические условия

5. http://www.zernosushilki.com

6. http://ru.wikipedia.org

7. http://agroluxzhitomir.ucoz.ru/index/0-2

Дата добавления: 2014-12-04; просмотров: 14416;